风机叶轮主轴断轴故障原因分析及处理

2022-02-08吴西华

吴西华

(东营东康人造板有限公司,山东东营 257091)

0 引言

为改善木质纤维形态,有效去除纤维中的粗大纤维、脱落物、胶斑、胶皮、金属及线头等杂质,提高纤维板的质量,提升产品的优等率,2019 年对纤维板生产线进行了升级改造,拆除原65 m3的401 干纤维料仓,在其位置上增设8.1 m 高的风选机,保留原261 皮带称和402 转阀,并加大铺装机上部的纤维储料仓容积为40 m3,纤维风选机经调试运行良好。此纤维风选系统装配了一台功率为132 kW 的风机,该风机将风选机风选出的合格木质纤维通过输送管道送至铺装机上部的纤维储料仓,风机型号为MQS5-54 NO13C-M,右旋,风量Q=67 000 m3/h,全压p=4890 Pa,转速n=1250 r/min,由国内某家环保设备有限公司提供。2020 年风选风机在运行过程中振动大,车间维修人员在通过玻璃窗户发现室外风机轴承箱处有火星,随即通知车间停机,检查发现该风机叶轮主轴在轴承箱输入端断开。

该风选风机叶轮主轴长1418 mm,最大直径Φ108.5 mm,断裂处直径Φ100 mm。该风机主轴一般故障率低,故仓库没有安全库存备件。经联系设备生产厂家,新轴加工周期最快14 d。现恰逢生产任务紧,客户订单催得急,为有效缩短维修时间,并最大程度减少生产损失,经现场风机叶轮主轴断裂故障原因分析,在不具备存有加工新轴用1418 mm 长的热处理棒料前提下,经研讨确定采用嵌入销轴,坡口对焊的维修方案进行恢复性修复。该维修方案简单可靠,连接牢固,完全满足风选风机叶轮主轴的使用性能要求。

1 故障原因分析

1.1 故障现象

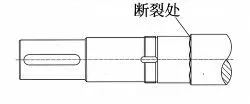

MQS5-54 NO13C-M 风选风机在运行过程中出现振动大,这种现象在平时设备巡检时就发现,检查时风机电机接线盒电缆接触不良而停机,没有全面考虑电机接线盒电缆接触不良是由于风机振动引起的,因而没有发现风机振动的真正原因。车间维修人员午休时通过窗户发现风选风机轴承箱处产生火星,通知车间紧急停机。此前生产车间操作人员在生产过程中发现风选机落料,而铺装线上部的纤维储料仓不落料。根据平时的工作经验,认为是纤维储料仓上面的拨料器堵塞引起不落料,准备去现场检查情况。断开风选系统设备电源,现场系统核查,首先检查电机,拆卸接线盒,经摇表测量电机完好,然后手盘电机,通过三角带带动风选风机主轴轴承箱输入端部分转动,主轴轴承箱输出端部分不转。放空轴承箱内的润滑油,拆卸风选风机主轴轴承箱上压盖,主轴输入端部分及装配在上面的轴承和皮带轮倾斜,检查发现风机叶轮主轴在输入端的Φ100 mm~Φ108.5 mm 台阶处断开(图1)。

图1 叶轮主轴断裂部位

1.2 故障原因分析

放空轴承箱内的润滑油,拆卸风选风机主轴轴承箱上压盖,将断裂的装配有轴承和皮带轮的主轴输入端部分移出轴承箱座。拆卸风选风机入口管道短接,然后再拆除风机集风口、外壳,检查风机叶轮上无木质纤维结垢和扭曲变形,叶轮完好无损。拆除风机外壳座主轴孔防尘盖,将风机叶轮及装配有轴承的主轴输出端部分从外壳座内取出来。然后再拆卸风机主轴轴承箱底座。

检查主轴输入端部分Φ100 mm~Φ108.5 mm 台阶处断裂部位,该处设计装配轴承22320CA,按装配要求轴径尺寸精度应为Φ100-H7/m6,轴承与轴的配合为过渡配合,用游标卡尺测量该处装配轴承的轴径尺寸为Φ98 mm,轴承内径与轴之间存在2 mm 间隙。由于风机叶轮转速高达1250 r/min,且存在振动,经长时间运行,主轴输入端的轴承内径与主轴间磨损逐渐加重,风机叶轮振动加剧(期间曾因风机叶轮振动大,电机过载停机1次,电机接线盒电缆接触不良停机1 次),风机叶轮主轴在Φ100 mm~Φ108.5 mm 台阶处产生弯曲应力,久而久之导致主轴弯曲变形而断开,断开倾斜的主轴输入端部分在高速旋转皮带轮的作用下,与轴承箱底座密封压盖及断开的主轴输出端部分相互摩擦产生火星。

2 修复处理

针对风选机风机主轴断裂故障,在没有库存备件的条件下,为缩短停机时间、减少停机损失,本着节约成本的原则,经现场研究分析,并结合以往断轴维修的经验,确定采取嵌入销轴、坡口对焊的工艺焊接加工修复。

2.1 断轴部分预处理

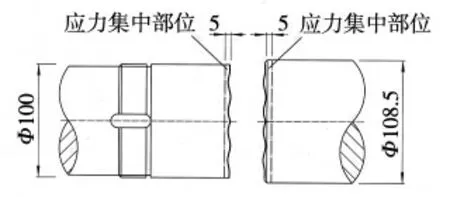

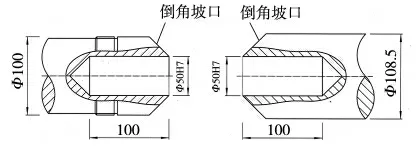

经检测核实,风选机风机主轴断裂部分直径为Φ100 mm,材料为调质热处理的45#钢。由于断轴部位位于Φ100 mm~Φ108.5 mm 台阶处,属应力集中部位,不宜直接进行焊接(图2),需要对风选机风机主轴断裂部分进行预处理,首先在锯床上,将主轴的两根断轴分别距其端面锯掉5 mm,去除应力集中部位,然后上车床修正两根断轴端面至平整,其次在其端面中心分别钻Φ50-H7、深度为100 mm 的孔(孔径大小为主轴轴径的1/2,深度为主轴轴径的长度),且确保孔与轴同轴,接下来分别在2 根断轴的端面加工出45°的倒角,作为焊接坡口(图3)。

图2 去除轴断面应力集中部位

图3 轴断面预加工

利用库存现有的45#钢调质热处理棒料,上车床加工一根用于对中的Φ50-n6,210 mm长的圆柱销轴。然后在销轴外径上加工出长210 mm,半径为3 mm的半圆槽,目的是利于在断轴与销轴过盈装配时充分排出断轴内孔里的空气,消除应力。断轴内孔与销轴装配形式采用H7/n6的过盈配合,过盈配合同轴性好,能使主轴承受较大的轴向力、扭矩及动载荷。

2.2 焊接方法(图4)

图4 焊前装配

采用动力压入法,用焊有两个吊耳的直径Φ100 mm,长度1000 mm 的圆钢棒料作为冲击锤,首先固定牢固风机主轴输入端断轴,在冲击锤的反复冲击作用下,将对中用的Φ50 mm 圆柱销轴过盈配合压入断轴中心孔内,然后再固定牢风机主轴输出端断轴,将输入端断轴装有的圆柱销轴,压入风机主轴输出端断轴中心孔内,连接好两根断轴,并确保两断轴端面间距为10 mm,以满足原主轴的长度1418 mm,这种动力压入方式实用,操作方便。

两根断轴装配连接好后,采用手工电弧焊来焊接,操作方便。焊条采用碱性焊条J507,抗裂性能好,焊前将焊条置于350 ℃烘干箱中烘干1 h,并用石棉被将焊口两侧非焊接部位盖好,以防焊渣飞溅损伤轴面,在断轴倒角坡面和销轴夹角处,用Φ2.5 mm焊条将两部分断轴与圆柱销轴四周均布点焊,定位牢固,然后将装配好的主轴放在V 形铁架上,采用直流反接,用Φ2.5 mm 焊条来打底焊接,选用较小电流90~100 A,以降低焊缝的熔合比,有效消除焊接变形量。

采用横向对称焊法,首先在两断轴倒角坡面和销轴交汇处用Φ2.5 mm 焊条堆焊一段连接焊道,然后沿圆周旋转主轴180°继续焊接,直至焊完整圈焊道;其次如上法所示,沿两断轴倒角坡面,在连接焊道上堆焊一道加强焊道,然后依次在倒角坡面两侧连接焊道之间堆焊底层焊道,如上法所示,形成底部堆焊层。

接下来焊接填充,焊接填充时,采用多层焊,焊层厚度确保4 mm 以下,焊条采用Φ3.2 mm 电流控制在120~130 A。在底部堆焊层上继续焊接堆焊焊层,形成填充堆焊层,并及时小锤锤击焊道,然后继续在底部堆焊层上焊接第二层焊道,如上依次焊接,直至填充满整个倒角坡口,且保证上部焊层高于两侧断轴面3 mm,以作为后序机械加工余量,最后焊补断轴Φ100 mm 磨损部分(图5),注意每层堆焊完成后要及时用小锤锤击焊道,以减少应力变形。

图5 焊接图

2.3 机械加工

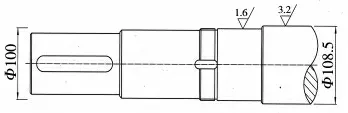

风选风机主轴全部焊接完成后,放置在室温环境下,自然冷却2 h,以防产生裂纹,影响焊接质量。肉眼外观检查风机主轴的各焊缝是否存在裂纹、气孔、砂眼等缺陷,发现后并及时补焊修正,以消除隐患。用手持角磨机将焊层上的焊瘤、焊渣去除修平,然后上车床,找正定位好主轴中心,首先粗加工风机主轴,至轴径所需的尺寸Φ100 mm 和Φ108.5 mm,并确保主轴总长度符合原主轴长度1418 mm,同时初步校正各轴径的同轴度。主轴各尺寸精度能保证后,再精加工以恢复主轴轴承装配精度Φ100-H7、径面粗糙度1.6、3.2,精准校正各轴径的同轴度0.08 mm,确保风机主轴能满足使用性能要求(图6)。

图6 风机叶轮主轴断裂修复

3 结论

常用金属断轴修复的方法有直接对焊法、螺纹拧入焊接法。直接对焊法较适合小径基短轴断轴的修复,螺纹拧入焊接法加工复杂,周期长。本文介绍的嵌入销轴,坡口对焊的修复方法,用料简易,操作方便,实施简单,既适合于轻载荷,小径基短轴断轴的维修,又适合于大扭矩、重载荷,大径基长轴的断轴修复,是一种切实可行的断轴修复方法。在以往设备故障维修过程中采用嵌入销轴的方法已处理过3 起断轴事件,安装使用后未出现异常,使用时间均已超过2 年,彻底消除了职工心目中断轴修复后无法正常运行,或存在设备隐患的疑惑。

仅以几百元的费用,在无库存备件及新轴加工周期长无法及时交货的前提下,用时6 h 就能完成维修,恢复生产,且能保证较高的强度和同轴度,满足风机叶轮主轴的使用性能要求。风机主轴断轴维修安装使用至今已有2 年时间,未发现异常,不仅降低了维修成本,同时也缩短了停机时间、减少生产损失,保证生产设备的正常运行。