矿井通风系统可视化三维建模与优化研究

2022-02-08杨军

杨军

(晋能控股煤业集团有限公司,山西 大同 037003)

0 引 言

矿井开采过程中,巷道随着开采深入动态变化,相应的巷道内通风线路也在动态改变。受开采强度、速度等因素的影响,通风系统的稳定性能逐渐减弱,通风距离不断加长,用风硐室不断增多,通风压力损失严重,导致井下巷道所需的通风量增加,通风阻力不断升高。随着科学技术的发展,在进行矿井通风系统研究分析过程中,使用通风解算软件成为一种主流方式。将矿井内的巷道、风道用三维仿真软件完成建模,对矿井通风系统的主要参数进行合理取值,达到提高通风风量、提高通风系统稳定性的目的,确保井下的安全高效开采。本文以煤峪口矿为例,利用Ventism 软件建立通风系统三维可视化模型,对该矿现有通风系统进行优化改进。

1 工程概况及问题分析

煤峪口矿井的核定生产能力为81 t/a,设计生产能力为45 万t/a,开拓方式为一对立井、多水平开拓,可开采的煤层厚度为7.67 m,煤层地质结构复杂。矿井采用中央并列与分区混合方式进行通风,有3 个进风井筒,2 个回风井筒。经测定矿井的总进风量为16 747 m3/min,总回风量为17 976 m3/min,现有的通风系统超过设计所需风量,可以满足生产用的总风量要求。但在井下生产过程中,由于南采区的新鲜风流不能冲刷作业面,部分风流存在内部短路,巷道出现反风,造成通风系统的通风量极小,通风效果欠佳。而北采区通风系统的通风量较多,通风效果较好。

因此,针对煤峪口矿井下的实际情况,参照已有的井下开采情况平面图信息,分析不同巷道的拓扑关系确定风量采集点位,采用Ventism 三维软件,通过构建通风系统模型,研究优化措施,根据模拟仿真结果,分析优化方案的具体效果。

2 通风系统优化方案

2.1 三维建模

Ventism 三维软件可以实现系统的1:1 建模,构建等比例仿真模型用于研究分析,将矿井下煤层、巷道具体数值输入系统中,根据软件内部程序运算,可精确得到分析计算结果。Ventism 三维软件处理得到的结果,误差小、速度快、可靠性高,对研究分析有很大的帮助作用。Ventism 三维建模的流程如图1 所示。

图1 矿井通风系统构建流程Fig.1 Construction process of mine ventilation system

(1) 在对矿井下通风系统进行仿真建模的过程中,需要将次要因素合理简化,依据矿井内部开采平面图与通风巷道结构图,从推导计算复杂程度等角度简化得到巷道布置图,将巷道布置图具体参数导入Ventism 三维软件进行建模,得到仿真模型。

(2) 根据矿井内各巷道之间的位置关系,调整模型的巷道布置,使其与矿井实际情况相符合,然后将各个区段的巷道参数输入到软件模型中。

(3) 建模还需要将摩擦阻力考虑在内,对摩擦阻力系数合理取值。将通风机位置与设备参数输入到三维软件中,得到与实际情况相同的仿真模拟图。

(4) 根据矿井的实际通风阻力大小,与仿真模型的模拟结果进行对比,判断三维建模的准确性。

完成上面4 步操作后,在Ventism 三维软件菜单栏内勾选“实体巷道”选项框,可得到三维模拟图的雏形,对相关参数进行再次调整后,可构建井下通风系统的三维模型,煤峪口矿三维通风系统模型如图2 所示。

图2 矿井三维通风系统模型Fig.2 Mine three-dimensional ventilation system model

2.2 现状模拟

对三维通风系统模型进行仿真模拟,结果显示巷道的进、回风分布情况与实际一致,矿井的总进风量为16 880 m3/min,回风量为16 620 m3/min。由于矿井的开采范围较大,局部开采引发的风流短路、污风反向等问题,与调查显示的分析结果相同。

2.3 优化方案

矿井在实际开采过程中,需要考虑到南北2 个采煤区内通风量的差异,通风机联合运转时,南北采煤区公共部分线路上通风量并不完全一致,在实际运行时对正常通风有阻碍作用。而且北侧采煤区的风阻也相对较大,给通风系统运行负荷提出了更高要求。针对这些问题,提出2 个优化方案,并在Ventism 三维软件中进行建模,分别验证优化方案的效果。

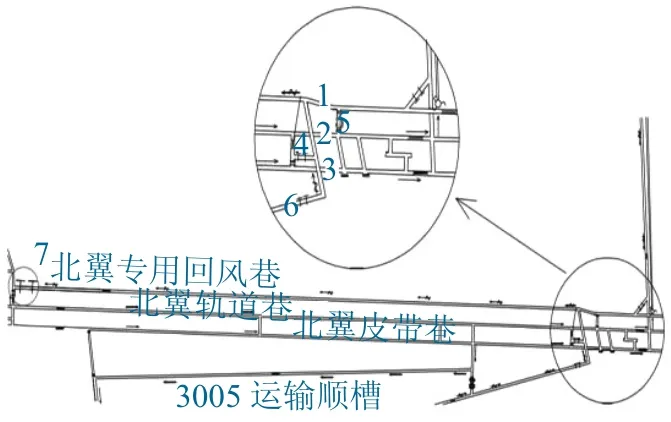

(1) 优化方案一。通过在运输巷的末端设置自动风门以增加通风阻力来减少巷道回风量,将南北通风系统用调节风窗隔开,然后将巷道内的通风设备进行调整,在巷道的1 200 m 处增加1~3 号3个风门,将4、5 号风门的风窗面积减小至0.4 m2,将6、7 号位置的所有风窗全部拆除。具体的调整方案如图3 所示。

图3 通风优化方案一Fig.3 Ventilation optimization scheme 1

按要求设置好风门后,对通风系统进行三维仿真模拟,得到进回风井的风量变化。与优化前方案进行对比,主井的实际风量为3 144 m3/min,计算风量为2 907 m3/min,进风量减少了237 m3/min,斜井的实际风量为2 971 m3/min,计算风量为2 713 m3/min,进风量减少了258 m3/min,北采区进风井的实际风量为6 941 m3/min,计算风量为7 120 m3/min,进风量增加了179 m3/min,回风井的回风量基本无变化,通风机风压上升76 Pa,南采区回风井的实际风量为5 022 m3/min,计算风量为5 396 m3/min,回风量增加了374 m3/min,通风机风压下降382 Pa。

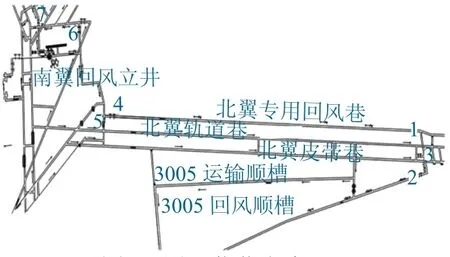

(2) 优化方案二。针对北采区回风巷较长,维修成本高的问题,对部分巷道进行封闭,减小通风系统的压力。将北翼专用回风巷的两端增加密封墙,在1 和4 两处垒砌;将2、3、5、6、7号处风门的风窗面积进行调整,调整后的对应数值为1.5、3.1、0.9、2.4、1.2 m2。具体的调整方案如图4 所示。

图4 通风优化方案二Fig.4 Ventilation optimization scheme 2

对优化的通风系统进行三维仿真模拟,得到进回风井的风量变化。与优化前方案进行对比,主井的实际风量为3 144 m3/min,计算风量为3 415 m3/min,进风量减少了271 m3/min,斜井的实际风量为2 971 m3/min,计算风量为3 176 m3/min,进风量增加了205 m3/min,北采区进风井的实际风量为6 941 m3/min,计算风量为7 361 m3/min,进风量增加了420 m3/min,回风井的实际风量为7 948 m3/min,计算风量为8 164 m3/min,回风量增加了216 m3/min,通风机风压上升76 Pa,南采区回风井的实际风量为5 022 m3/min,计算风量为5 581 m3/min,回风量增加了559 m3/min,通风机风压下降382 Pa。

对2 个优化方案各项数据进行比对发现,2 个方案都是将矿井下通风设备进行调整以后,主斜井内的风量发生了较大的变化。但两者存在一些不同,优化方案一是通过对风门、风窗的调整,将南北采煤区的通风线路进行了有效隔离,避免了通风机在联合运行的过程中发生运转异常,改善了通风系统稳定性;优化方案二的方法虽然能降低运维费用的支出,对通风系统的风量减少有改进作用,但是通风机的联合运行稳定性差的问题没有处理,优化效果相对差一些。

3 结 论

(1) 根据煤峪口矿井的实际开采情况,分析现有通风系统存在的问题,采用Ventism 三维软件建立矿井通风系统仿真模型并进行试验验证,模拟仿真结果与调查显示的分析结果相同,能很好地反映煤峪口矿井下通风系统的实际情况,为通风系统的方案设计奠定基础。

(2) 针对南北采区的通风问题,设计2 种优化方案,经仿真模型验证,优化方案一的通风效果较好,且能解决通风机联合运行的稳定性问题。