综采工作面协同控制系统应用研究

2022-02-08樊斌

樊斌

(华亭煤业集团公司 陈家沟煤矿,甘肃 华亭 744100)

0 引 言

煤矿综采工作面回采任务主要由采煤机、运输机、液压支架完成。传统回采操作工艺上,“三机”的操作均根据回采过程进行独立跟进控制[1],因此,回采过程中需“三机”操作人员相互配合,配合方式多为喊话、扩音通话、声光信号等方式,在井下嘈杂的环境中,该类配合效率低下且存在一定安全隐患。随着煤矿智能化工作面的不断发展及在全国各大煤田推进,智能化工作面建设已成为当下大型煤矿的必经之路。基于此,针对“综采三机”的智能化联动,提出协调集成控制方案,通过优化通信网络及控制流程,以提高“三机”的综合效能,最终实现减员提效及安全生产的目的。

1 协调控制系统的总体设计

1.1 各设备协调控制的关联及要求

在协调控制系统作用下,采煤机行走方向及位置,决定液压支架的跟进动作及推溜顺序,采煤机牵引截割速度与自身截割能力、支架移架及推溜速度、运输机的运载能力相关,并主要以运输机的运载能力为基准,其牵引截割速度计算见式(1)。

式中:Vc为采煤机牵引截割速度,m/s;Qm为运输机的运载能力,t/h;Kg为运输机不均衡状态下的下降系数,通常为1.1;m 为工作面采高,m;S为采煤机截割深度,m;γ 为煤体容重,m3/t;C 为工作面回采率,通常取0.95。

在采煤机行进过程中,液压支架通过检测采煤机位置及行进方向,按照相应顺序及跟进速度,执行支架的掩护、降架、移架及升架动作,其追机速度应大于采煤机的牵引速度,以保证生产连续性。同时,因采煤机的牵引截割速度与运输机的运载能力正相关,需随时监测运输机的负载情况,确保电机载荷处于额定负载下运行。

1.2 协调控制系统的功能及总体设计方案

协调控制系统的主要功能:①利用系统程序控制设备的顺序启停,即工作面采煤机、液压支架、运输机及其配套设备均按系统设定的顺序启停,利用远程操控系统实现所有设备的一键启停;②“三机”设备的自适应控制,即系统通过监测运输机的负载参数控制采煤机的牵引截割速度,根据采煤机的牵引速度及位置,控制液压支架的自动跟机,通过“三机”的自适应控制,实现工作面安全、有序、高效生产;③远程监测控制功能,即通过控制系统可远程实时查看采煤机位置及电机功率、电流等信息,以及液压支架的立柱压力、移架动作,运输机负载电流等信息,通过监视设备状态以便于实施远程调控。

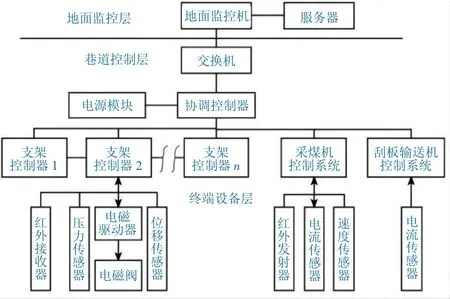

协调控制系统可分为地面监控层、巷道控制层及终端设备层3 个层次,系统整体结构如图1 所示。地面监控层主要通过地面监控机实施远程监控,并负责设备数据整理及远程操控指令的下达等。巷道控制层主要负责通过协调控制器对各设备参数的采集及计算分析,并向各设备发送操控指令,以实现对各设备的联动控制。终端设备层即采煤机、液压支架及运输机的各类控制机与传感器,主要负责设备工作参数的采集、传输,以及接收上位机指令后的动作控制。

图1 协调控制系统整体结构Fig.1 Overall structure of coordinated control system

2 协调控制系统工作原理

2.1 采煤机协调控制

根据原有液压支架编号确定采煤机的位置信息,将红外发射器安装在采煤机和各个液压支架上,采煤机在截割过程中,液压支架通过接收信号确定采煤机位置。结合工作面现场坡度、煤厚及顶板条件,采取不同的施工工艺。将各工艺进行编号,调整采煤机。当前工艺段施工完成后,采煤机停运确认下一工艺段内容,调整截割部位置后继续施工。采煤机协调控制如图2 所示,协调控制器及采煤机控制系统通过接收相关参数,完成左右牵引、停止等自适应控制。

图2 采煤机协调控制Fig.2 Coordinated control of shearer

2.2 液压支架协调控制

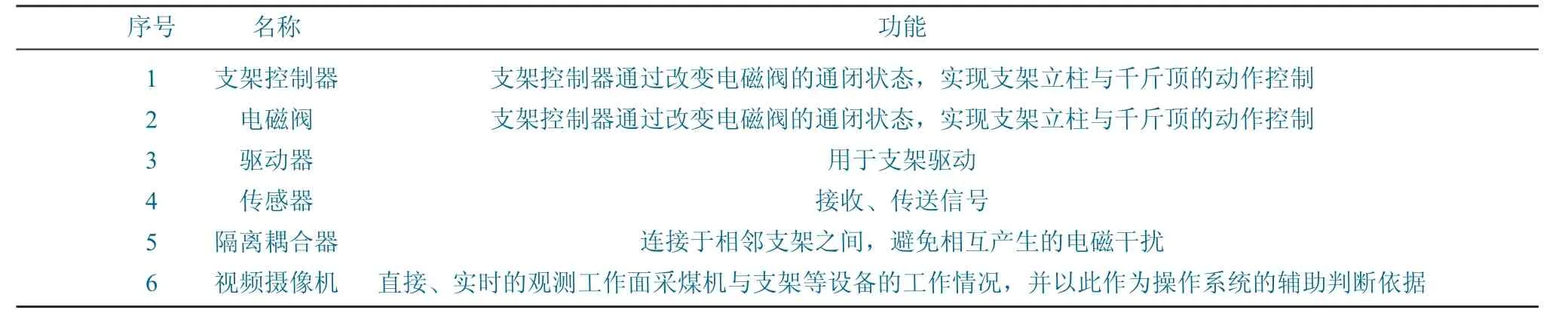

液压支架获得采煤机位置及工艺信号后,传送至集中控制器进行整合,之后由控制器向支架发送命令,由支架完成动作命令。支架控制系统设备及功能见表1。

表1 支架控制系统设备及功能Table 1 Equipment and function of support control system

2.3 通信技术

协调控制系统由诸多设备组成,通信网络复杂。通过采用井下及地面2 种通信形式,有效管控了“三机”设备。

(1) 井下通信。采用RS485 交叉、串口通信,协调控制器与前后部运输机、支架及采煤机等系统通信,为各设备及其现场数据的整合、传送、下达控制命令的通信。

(2) 地面通信。地面与井下通信通过TCP/IP工业以太网协议并网,利用网络交换机进行信息传递,实现地面命令传至协调控制器。

3 硬件设备及系统软件流程

3.1 传感器与控制器

红外传感器由发射装置及接收装置组成。将红外传感器安装在采煤机上,用以确定采煤机位置。选用GUH5 红外接收/发射器,采用DC12V 电压,接收及发射有效长度为3.5 m。

运输机电流传感器选用GLD300 感应式传感器,工作频率为500 ~1 200 Hz,测量误差≤0.3%FS[3-4]。

系统控制器选型型号为S7-300 可编程控制器,具体型号为CPU317-2PN/DP,采用PS307 模块电源,具备解析运算功能,并有较好的扩展基础,管控“三机”之间的智能化控制与网络通信,执行上级动作命令,解析运算采集的数据。

3.2 系统主程序

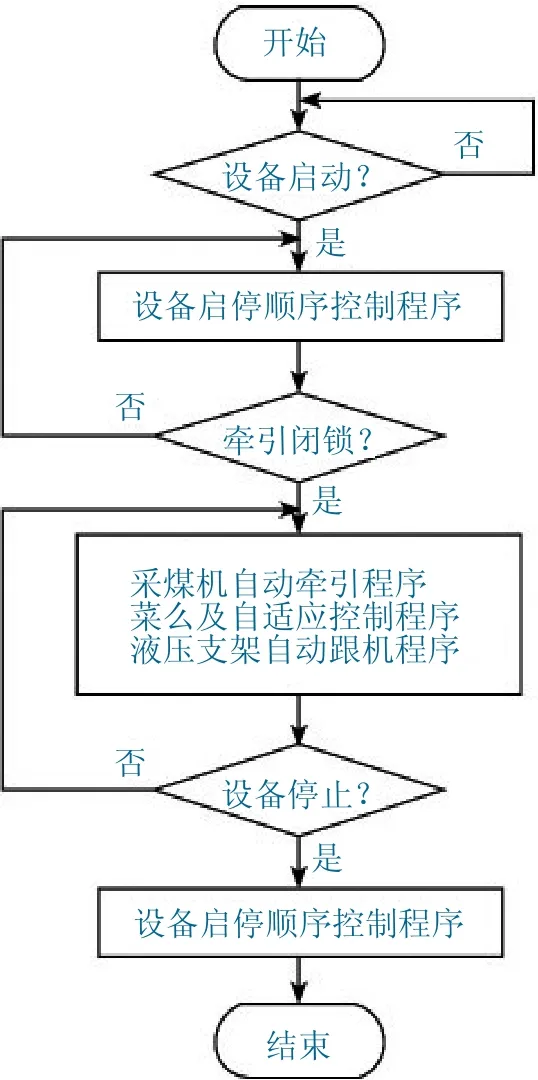

对设备运行采用模块化设计,基于组织块OB1,编写PLC 主程序[4-5],系统主程序如图3 所示。主程序开始,首先发出设备启动命令,进入开启、停止顺序控制程序,确认牵引闭锁后,控制系统通过接收相关参数,完成采煤机左右牵引、停止等自动控制、左右牵引等自适应控制及液压支架跟机等动作。完成以上程序后,再次进入开启、停止顺序控制程序,主程序结束。

图3 系统主程序示意Fig.3 The main program of the system

4 结 论

(1) 通过应用协调控制系统,优化通信网络,采煤机完成自动控制及自适应控制,液压支架完成自动跟进,实现远程操控“三机”设备的顺序启停、自适应控制及远程监测控制,“三机”设备达到协调联动及智能化运行,实现工作面安全、有序、高效生产。

(2) 与传统采煤“三机”操作工艺相比,每班减少操作人员3 名,每年节约劳务费约98 万元;每年增加产量9 万t,增加销售收入4 950 万元,实现了减员提效的目的。