中空注浆锚索在破碎复合顶板加固中的研究与应用

2022-02-08吴方超

吴方超

(冀中能源股份有限公司 章村矿,河北 邢台 054100)

章村矿为百年老矿,在用巷道总长42 000 多米,巷道线路长,失修巷道较多。对于围岩稳定性较好的巷道,该矿采用高强度锚网索支护技术,取得了良好的经济效益和社会效益;对于围岩较破碎、稳定性差的巷道,由于锚杆、锚索锚固剂与破碎围岩的粘结力小,其力学性能不能充分发挥,单独采用锚网索支护,已不能满足巷道围岩的支护强度,因此,注浆加固技术是否能够有效控制破碎围岩的变形显得尤为重要。

章村矿26 采区2下2610 下巷掘进至f2612-3断层附近时,地压显现明显,巷道受力大,而围岩以砂质泥岩为主,岩性异常松软、裂隙发育,顶板岩层夹多层煤线,其吸水易膨胀、瓦解,该巷道掘进及其整修后,其底鼓、两帮均发生强烈变形,巷道返修量大,给巷道支护造成了极大困难,因此,改进巷道支护方式,确保巷道顶板安全势在必行。

1 概 况

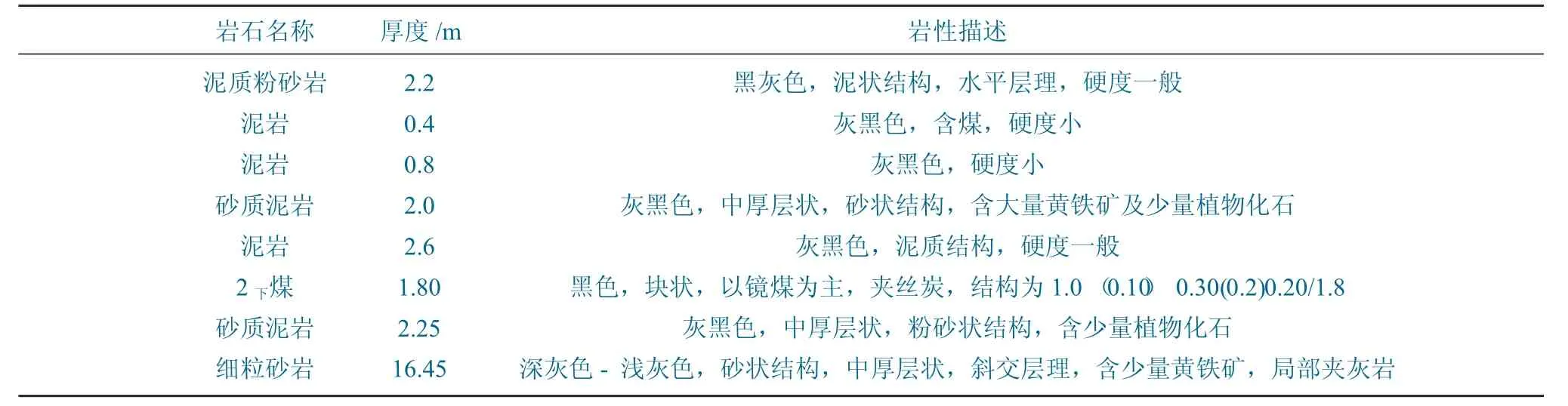

章村矿2下2610 下巷破碎复合顶板段位于该矿4226 采区2下2610 工作面中部,有2 条纵横交错的断层,落差2~8 m,该段直接顶为复合顶板,夹有多层煤线,主要岩性为砂质泥岩及泥岩,层理极为发育,岩石结构松软,岩石较破碎,围岩条件恶劣。2下2610 下巷破碎复合顶板段上部为2 号煤采空区,层间距在12 m 左右。该段巷道顶板原采用锚网索+U 型钢架棚联合支护。2下2610 下巷复合顶板段岩性情况见表1。

表1 2 下2610 下巷复合顶板段岩性情况Table 1 Lithology of composite roof section of No.2lower2610 roadway

2 巷道变形原因分析

章村矿26 采区2下2610 下巷自2 号煤2610工作面回采结束后,其低洼处一直被水淹没,2020年,巷道整修至该段水淹区域时,发现巷道变形严重,顶板下沉,大部分U 型钢扭曲变形,甚至有一部分U 型钢顶拱和柱腿已脱开或折断,不能有效支护顶板。巷道原掘进断面规格为4.5 m×2.5 m(宽×高),变形后最小断面仅为2.8 m×1.3 m(宽×高),收缩量达到68%,不能满足使用需要。

2下2610 下巷靠近f2612-3 断层地段煤层顶板大部分为泥岩夹煤线,岩性较软,不利于巷道支护,且该地段初期掘进时顶板一直有淋水,弱化了顶板的强度。巷道变形产生裂隙时,顶板淋水顺裂隙向下流动,沿裂隙面对顶板进行冲刷,锚杆锚索长期受水冲刷侵蚀,造成锚杆锚索锈蚀变细,抗拉强度大幅降低,裂隙面进一步扩大,导致顶板完整性进一步恶化。

2下2610 下巷靠近断层段施工时,采用正常的锚网支护,针对顶板变软有淋水的情况,初期仅采取了加密锚杆锚索并补套U 型钢的支护方式,而且该段巷道受2 号煤2610 工作面里段回采影响,该段正好位于停采线以外60 m 范围内,采动超前压力大,受2 号煤采动以及靠近断层带顶板破碎、构造应力等多重因素叠加影响,由于巷道支护强度不够,顶板产生离层下沉,且对淋水未进行任何处理,导致巷道变形破坏严重。

3 锚注加固方案

2下2610 下巷靠近f2612-3 断层附近约40 m范围巷道顶板破碎,岩性为泥岩或砂质泥岩,同时,不同层位之间夹有煤线或炭质泥岩等软弱夹层,原巷道采取锚网索+U 型钢进行联合支护,但是由于受2 号煤2610 里工作面开采影响,该段巷道变形严重,U 型钢80%以上出现断粱折柱现象,顶板已出现深部和浅部离层。针对2下2610 下巷顶板破碎段软弱层多、裂隙发育、浅部离层的特点,先采用密排锚索方式对顶板进行加固,然后采用中空注浆锚索对深部和浅部进行耦合注浆加固,使巷道顶板重新形成一个完整体,有效的控制了顶板下沉。

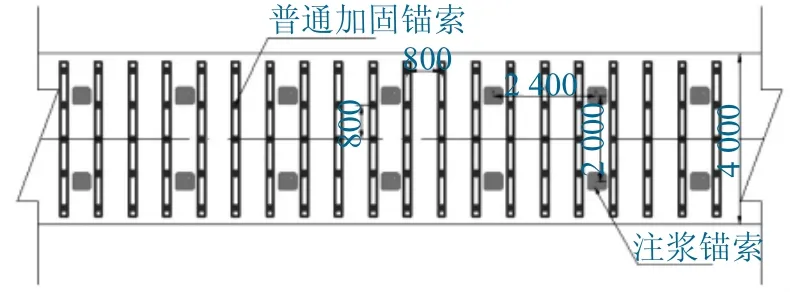

该段整修时,鉴于巷道深部和浅部均已离层的状况,因此该段首先采取密排锚索先加固顶板的支护方式,锚索梁垂巷布置,一梁五孔,锚索采用8.3 m 高强度钢绞线锚索;锚索加固完毕后从后向前交叉布置中空注浆锚索,进行浅、深部注浆。中空注浆锚索浅部出浆口位置在孔口以上3 m,深部出浆口位置位于孔口以上6 m。加固锚索和注浆锚索布置如图1 所示。

图1 加固锚索和注浆锚索布置示意Fig.1 Arrangement of reinforcing anchor cable and grouting anchor cable

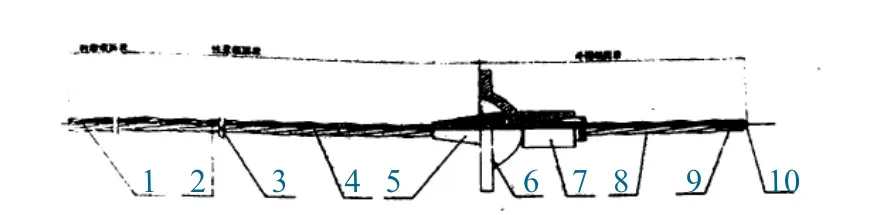

注浆锚索采用中空设计,锚索中孔作为钻进高压风水通道和注浆通道,其安装、预紧方式与普通锚索完全相同。中空注浆锚索由钢绞线、托板、锚具、止浆塞等组装而成。

注浆锚索结构如图2 所示。

图2 注浆锚索结构Fig.2 Grouting anchor cable structure

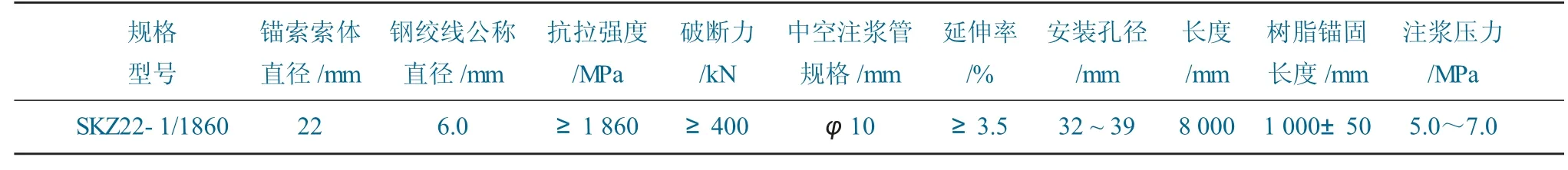

中空注浆锚索技术参数见表2。

表2 中空注浆锚索技术参数Table 2 Technical parameters of hollowgrouting anchor cable

注浆液水灰比为0.5,注浆液配制选用硅酸盐水泥强度等级为42.5,并掺入ACZ- 型水泥注浆添加剂,掺量为硅酸盐水泥重量的8%。

4 注浆锚索施工工艺

4.1 安装注浆锚索

(1) 安装前计算树脂锚固剂锚固长度,不得超过1.5 m。中空锚注锚索出浆口位于锚索前端1.5 m 处,锚固长度超过1.5 m 左右会阻塞出浆口,无法出浆。

(2) 中空注浆锚索安装之前要检查出浆口位置,不得堵塞,保持出浆畅通。

(3) 在安装中空注浆锚索时,先放1 卷MSC K2335 树脂锚固剂,再放1 支MSZ22360 中速树脂药卷用中空锚索徐徐推入钻孔,在距锚索尾部1.0 m 处缠绕包装布或面纱,然后用锚杆机进行搅拌,之后装上锥形橡胶止浆塞(锥头向里)与托盘,再旋转尾部螺母进行封孔并进行初步张拉预紧。

(4) 根据孔口形状选择棉纱用量,保证孔壁与索体空间填满棉纱,对于扁平孔需多用棉纱将长轴两端封住。封口时将锥形止浆塞穿入中空锚注锚索内,顶入钻孔中。止浆塞安装完毕后安装锚索托盘和锁具,进行张拉,保证托盘贴近岩面。

4.2 锚索注浆压力

注浆时,注浆压力要缓慢升压,注浆压力一般要求控制在2.0 MPa 左右,注浆孔只要进浆就不宜升压太快,终压为5.0 MPa,根据注浆泵的性能和对围岩的加固效果.最大终压可达7.0 MPa。

2下2610 下巷破碎围岩注浆加固时,每孔注入水泥量50~100 kg,第一个断面的注浆量要大,随后会减少至较稳定状态。当2下2610 下巷单孔注入水泥量超过300 kg 且注浆压力仍未达到注浆终压时,可暂停换注浆孔注浆;待30 min 后再复注,若复注时注入水泥量超过500 kg,该孔压力仍未达到注浆终压时,应检查是否有漏浆、跑浆现象,然后再换孔注浆。

4.3 注浆锚索检测

沿巷道每20 m 布置1 个检测点检查巷道顶板,每一个检测点布置2 根注浆锚索,对2下2610 下巷进行复注检查,当出现1 根注浆锚索注浆压力小于1 MPa、注入水泥量大于50 kg 时,即表明2下2610 下巷原注浆未注满或围岩裂隙未充实,应在6.0 m 范内补打注浆锚索重注。

2610 下巷初期采用密排锚索布置加固后,由于顶板破碎、深部浅部离层,巷道离层观测日下沉量达到30 mm,通过采取注浆锚索加固后,最初一周下沉量为10 mm,后期逐步趋于稳定,不再下沉,巷道顶板得到有效控制。

5 结 论

(1) 针对章村矿2610 下巷顶板破碎段软弱层多、裂隙发育、浅部离层的特点,先采用密排锚索方式对顶板进行加固,然后采用中空注浆锚索对深部和浅部进行耦合注浆加固,使巷道顶板重新形成一个完整体,有效的控制了顶板下沉。

(2) 在施工中,研究了水泥基注浆水灰比以及水玻璃添加剂的使用量问题,通过现场试验,制定了合适和配比参数,取得了较好的注浆效果。