组合孔内充式油莎豆排种器设计与试验

2022-02-08豆宇飞王万章徐宇飞

丁 力 豆宇飞 王万章 徐宇飞 何 勋 屈 哲

(河南农业大学机电工程学院, 郑州 450002)

0 引言

油莎豆综合利用价值极高,可提高产油量,减少我国对大豆的进口依赖。机械化集穴排种是提高油莎豆生产效率的主要途径之一[1]。排种器是油莎豆机械化播种的核心工作部件,其充种和排种性能直接影响播种质量。机械式排种器在低速条件下可实现精量排种,但当作业速度较高时,由于油莎豆外形尺寸不规则、流动性较差,种子破损率升高,排种精度降低。针对机械式排种器高速作业时充种性能不佳的问题,众多学者进行了大量研究。都鑫等[2]设计一种自扰动内充型孔轮式玉米精量排种器,来提高机械式排种器的充种率。张翔等[3]设计了一种入口渐收式柔性防伤种护种板,且在充种区域加设充种突起,提高了内充种式排种器播种性能。王吉奎等[4]增设了辅助充种与清种装置,有效提高了内充种式棉花穴播器的播种质量。尚家杰[5]设计了一种具有容纳式防伤种护种板的浅盆形立式圆盘排种器,降低了种子破碎率,提高了排种器充填性能。张宇文等[6]针对窝眼轮式排种器中窝眼孔易堵塞的问题,增设推种轮,采用推种轮与排种轮啮合的形式强制排种。上述研究表明,为提高充种率,大多在充种时增加扰动装置提高种群流动,多采用自重投种方式。但增加回流板对清掉的种子分流和通过强制排种集穴的研究鲜有报道。

本文为解决油莎豆内充式排种器充种时因种子流动性差,种群易压实,导致重充问题,采用最速降理论设计回流有序充填曲面,利用EDEM仿真分析有序充填性能;针对不规则种子排种时机不一致导致集穴效果差问题,设计强排装置,强制剥离疏导种子,以提高落地集穴效果。

1 排种器总体设计及工作原理

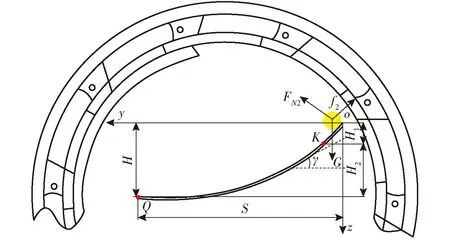

内充式油莎豆精量排种器的整体结构如图1所示。排种器的工作过程分为充种、清种、护种和投种4个阶段。排种器作业前,可通过调节轴向排数(共 3 排),控制每穴种子的粒数(每穴 1~3 粒可调)。根据黄淮海区域油莎豆种植农艺,调节为每穴 3 粒精密播种。工作时,油莎豆种子由充种口进入充种区中形成种群;排种轮转动,种子在自身重力、种间作用力和离心力合力作用下充入复式型孔的外孔和内孔内,随着排种轮继续转动进入清种区,复式型孔外孔内的油莎豆种子在自身重力和清种刷的共同作用下完成清种,清掉的种子落入回流板上,种子依次沿回流板滑入充种腔,汇入种群;仅剩复式型孔内孔中的种子进入护种区,投种时,种子在自身重力和强排机构的共同作用下完成投种作业,强制排种装置可将投种区卡在复式型孔内较大的种子强制清掉。

图1 内充式油莎豆排种器结构示意图Fig.1 Schematics of structure of inner-filled Cyperus esculentus seed metering device1.前壳体 2.种层高度调节板 3.回流板 4.清种刷 5.后壳体 6.强制排种装置 7.排种轮外盘 8.排种轮内盘 9.穴粒数调节机构

回流板和强制排种装置是内充式油莎豆排种器提高种群流动性、减少重播、保证投种时机一致性和提高集穴效果的关键部件。结合排种器结构和工作原理及油莎豆种子形状特点设计了清种回流板和强制排种机构。

2 关键部件设计

2.1 内充式排种轮设计

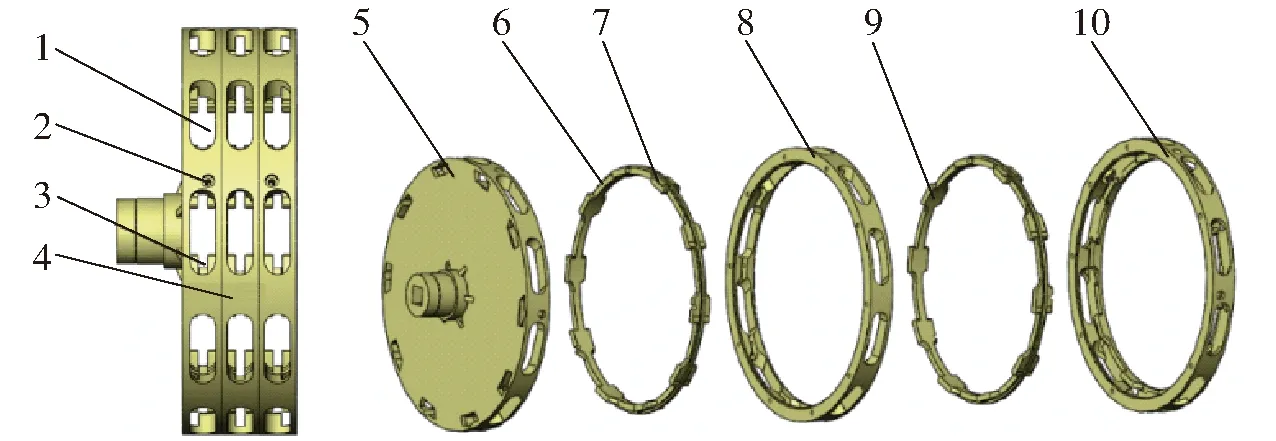

排种轮作为内充式油莎豆精密排种器的核心部件,其结构设计与参数的确定是决定排种器充种和排种集穴性能的关键。如图2所示,整体主要由盘体、驱动外盘、从动外盘Ⅰ、从动外盘Ⅱ、驱动内盘、从动内盘、复式型孔外孔、复式型孔内孔调节机构和调节挡板等组成,其中驱动外盘、从动外盘Ⅰ、从动外盘Ⅱ、驱动内盘和从动内盘通过嵌套连接,形成轴向 3 排复式型孔,且通过调节机构可以控制调节挡板的长度,进而控制复式型孔内孔的尺寸,使其满足:每个复式型孔内孔中仅能容纳1粒油莎豆种子,达到每穴 3 粒精密播种的要求。

图2 排种轮结构示意图Fig.2 Schematic of structure of seeding wheel1.复式型孔外孔 2.复式型孔内孔调节机构 3.复式型孔内孔 4.盘体 5.驱动外盘 6.驱动内盘 7.调节挡板 8.从动外盘Ⅰ 9.从动内盘 10.从动外盘Ⅱ

2.2 油莎豆种子几何特性

本文选取油莎豆1号种子作为试验对象,随机选取200粒试验所用的油莎豆种子,用游标卡尺对每粒种子的长、宽、高进行测量。每粒种子测 5 次,取平均值作为种子的长、宽、高三轴尺寸。同时对种子的三轴尺寸进行统计分析,以确定种子平均直径的分布情况,如表1所示。

表1 油莎豆种子三轴尺寸Tab.1 Three-axis size of Cyperus esculentus seeds

通过测量得到种子等效直径L0为11.47 mm,最大直径Lmax为16.03 mm,标准差为0.52 mm,直径基本呈正态曲线分布。取种子半径r=Lmax/2=8 mm作为排种轮复式型孔、回流板及强制排种装置设计依据。油莎豆种子球度为

(1)

式中Sp——球度,%

L——种子长度,mm

D——种子宽度,mm

H0——种子厚度,mm

由式(1)可得,油莎豆种子球度为84%。

2.3 内充排种轮型孔参数设计

型孔参数影响内充式排种器充种性能,本排种器主要为动态充种原理,即内层种子与排种轮内壁保持相对运动。种子能否顺利充入复式型孔内主要取决于种子和型孔间的相对运动速度、待充种子的受力情况,充种过程中始终受到离心力、重力与种子间相互作用力。根据动态落拱原理,忽略种子间相互作用力,且充种过程中,油莎豆种子所受离心力变化较小,可忽略不计。为进一步分析充种过程运动情况,以充填孔边沿处处于临界运动状态下的单粒油莎豆为研究对象,建立如图3所示充种力学模型,为简化分析与计算,将油莎豆种子视为刚性球体,其质心为几何中心并设为坐标原点O1,Y轴经过种子质心,其正方向背离排种轮中心线,X轴经过油莎豆种质心,垂直于Y轴且指向所充填的型孔内侧。

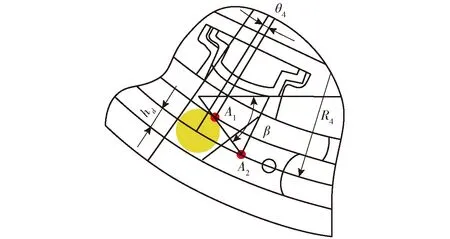

图3 充种时油莎豆种子的极限运动状态Fig.3 State of extreme exercise of seeds of Cyperus esculentus during filling

为确保种子顺利充入复式型孔内孔中,需使复式型孔外孔长度e0大于种子沿Y轴方向合力作用下充入内孔的时间内排种轮内圆所转过的弧长、种子沿X轴方向下落的位移sx与种子半径所对应的弧长l之和[7],即

(2)

式中R——排种轮内圆半径,mm

R1——复式型孔内孔调节机构外圈对应的圆周半径,mm

R2——油莎豆种子处于排种轮内侧时种子质心所对应的圆周半径,mm

t1——种子下落时间,s

sy——种子沿Y轴下落距离,mm

ay——种子沿Y轴下落加速度,m/s2

ax——种子沿X轴下落加速度,m/s2

Fy——种子沿Y轴方向所受合力,N

m——种子质量,mm

Fx——种子沿X轴方向所受合力,N

δ——种子所受离心力方向与排种轮竖直轴线的夹角,(°)

vx——种子充种时刻初速度,m/s

ω——排种轮转动角速度,rad/s

ω2——种子随排种轮内壁转动的角速度,rad/s

G——种子所受重力,N

P——种子受到的离心力,N

g——重力加速度,m/s2

由式(2)可得

(3)

参考《农业机械设计手册》,型孔轮式排种器排种盘直径选取范围一般为80~260 mm[8],因排种器较大时,有利于提高充、清种性能,所以取排种轮内圆直径为Φ182 mm。根据作业速度,选取转速n为12~60 r/min,为保证所有种子顺利充种,取排种轮最大作业角速度ω为6.28 rad/s,排种器工作过程中,充种腔内种子作环流运动,内层种子随壁转动,其角速度ω2取值范围为0<ω2<ω,取ω2=0.6ω,根据结构强度取复式型孔内孔内壁厚度b为5 mm,种子所受离心力方向与排种轮竖直轴线的夹角取δ为20°。将R=91 mm,sy=b+Lmax/2=13 mm,R1=R+b=96 mm,R2=R-Lmax/2=83 mm,ω=6.28 rad/s,ω2=3.77 rad/s,b=5 mm代入式(3)可得e0为45.87 mm。因复式型孔外孔长度越大,外孔内可容纳种子数越多,不利于种子充入复式型孔内孔中,且对型孔数目的确定具有一定的限制作用,综合考虑,外型孔长度e0确定为46 mm。

2.4 回流板设计

回流板主要起到分流清种区落下的油莎豆种子,再有序汇入充种区的作用,为使其平稳滑送到充种区,有序充种,防止种群压实导致的重播问题。根据最速降线原理对回流板曲线进行设计,结合重力清种临界位置确定回流板上端夹角,通过对油莎豆在回流板上的动力学分析确定其下端倾角,后续利用EDEM仿真确定回流板安装位置,来提高回流板的稳定性和合理性。

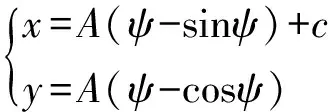

2.4.1种子回流板曲线

影响回流板工作效率的关键因素是滑种曲线的形状,设计曲线形状时应充分考虑其对种子运动的影响,最大程度减少种子在回流板上运动的时间,避免回流时种子之间的碰撞和种子在回流板上弹跳问题,提高回流效率。最速降线为当油莎豆种子经清种区后落入回流板上,在不考虑摩擦力时,以初速度v0沿曲线滑行到充种区,用时最短的曲线。如图4a 所示,半径为a的圆沿直线OB滚动,圆上一点扫过的轨迹即为O、B两点间的最速降线,最速降线解析方程为

(4)

(5)

式中 (x,y)——质点坐标,mm

ψ——质点滚动时的转角,rad

ε——质点滚动时的转角,(°)

图4 最速降线几何含义Fig.4 Geometric meaning of the brachistochrone

对应时间泛函数T本身可以写为积分形式

(6)

其中

式中 (x0,y0)——轨迹初始点坐标,mm

(x1,y1)——轨迹终点坐标,mm

在实际工作中,最速降线理论需要考虑油莎豆种子与回流板之间摩擦阻力,因此对上述解析方程和时间泛函数进一步优化,对其在摩擦力的作用下进行动能分析[9],即

(7)

其中

式中v——质点运动速度,m/s

μ——动摩擦因数

s——质点运动路程,mm

m0——质点质量,gφ——摩擦角,(°)

所以,在摩擦力的作用下对应时间泛函数写为

(8)

但该时间泛函数通过欧拉方程求解相对复杂,现将原坐标系Oxy沿逆时针旋转一个角度φ,形成新的坐标系OXY如图4b所示,其中φ=arctanμ为摩擦角,新旧坐标关系式为y-μx=Y/cosφ,则式(8)转换为[10]

(9)

式中 (X,Y)——转换坐标系后质点坐标,mm

(X0,Y0)——转换坐标系后轨迹初始点坐标,mm

(X1,Y1)——转换坐标系后轨迹终点坐标,mm

由旋转后的坐标系可以看出,曲线la开始的一部分进入x<0区域,由式(9)可知,质点沿曲线la在点P0处速度小于其自由落体速度,因此该曲线不是从点O到点P0最优路径,对最速降线解析方程进行进一步处理平移变换,即

(10)

式中A——变换后参数半径,mm

c——最速降线方程横向平移量,mm

因此,种子运动在OC段是以初速度v0竖直向下直线运动,后沿最速降线lCB滑动至终点B处,运动时间满足[10]

(11)

式中 (xC,yC)——点C坐标,mm

(xB,yB)——点B坐标,mm

tOC——从点O到点C的时间,s

tCB——从点C到点B的时间,s

由式(11)可得

(12)

(13)

其中点C为极值点,条件满足ΔT=0,即y′=∞,因此得出结论: 当曲线lb与y轴相切时,即为在考虑摩擦阻力作用下从点O到点B的最速降线[11]。此时点C位置满足

(14)

其中

XC=μYC

c=2(μ-πφ/480)A

(15)

式中 (XC,YC)——转换坐标系后点C坐标,mm

ψC——质点滚动至点C时的转角,(°)

从起始点O到终点B的最速降线参数A、c仅取决于O、B两点相对位置和回流挡板与油莎豆间的摩擦因数[12-13]。其中,两点纵向位置与种层高度、充种区空间有关,为避免对充种影响,取H=40 mm,两端点之间横向距离由排种轮内壁直径决定,取S=120 mm,由几何关系可知

(16)

式中H——点O、B纵向位置距离,mm

S——点O、B横向位置距离,mm

根据文献[14],取μ=0.42,可以得到φ=arctanμ=23°,联立式(14)~(16),得A=17.15 mm、c=14.17 mm、XC=8.19 mm、YC=19.51 mm,即可确定最速降线曲线。回流板曲线是一段倾斜直线和最速降线组成,二者接触点为切点,接触位置在实际使用中光滑过渡处理。

2.4.2回流板角度确定

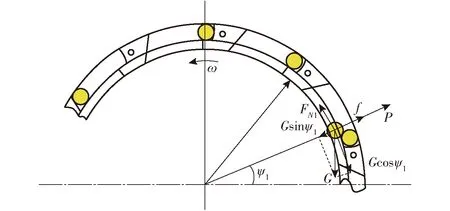

为保证种子顺利滑入回流板,确定回流板上端位置,现对排种轮自重清种位置进行分析,设回流板上端点与排种轮圆心连线和水平线的夹角为ψ1,为找到重力清种临界点,现对清种区域的种子受力分析,如图5所示。

图5 重力清种临界状态受力分析Fig.5 Force analysis of gravity seed clearing critical state

以油莎豆种子质心为原点,过原点与排种轮中心连线向外为x轴正向,垂直于x轴指向种子具有运动趋势的方向为y轴正向,建立直角坐标系,则种子在重力作用下开始清种的临界条件为

∑F=mgsinψ1-P-ηFN1

(17)

其中FN1=mgcosψ1P=m(r+R)ω2

式中ψ1——清种起始角,(°)

η——种子间摩擦因数

FN1——种子受到的支持力,N

r——种子半径

∑F=mgsinψ1-m(r+R)ω2-ηmgcosψ1

(18)

由式(18)整理得

(19)

取排种器角速度最小值ω=1.26 rad/s,并将r=8 mm,R=91 mm,g=9.8 m/s2,η=0.48代入式(19),可得清种临界角度为ψ1≥22°,因此回流板上端位置最小为22°,后续将通过仿真确定最优角度。

2.4.3回流板安装位置及种子运动分析

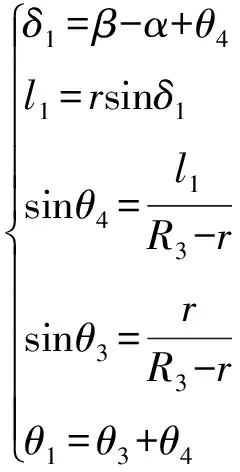

种子沿回流板内壁滑入由回流板和排种轮外圈组成的充种容腔内,为进一步对油莎豆在回流板上的运动进行分析,选取油莎豆种子作为研究对象,建立如图6所示的坐标系yoz。假设种子开始下滑速度为v1,种子进入充种腔的速度为v2,下落高度为H,下落过程摩擦力始终存在。

图6 种子回流受力分析Fig.6 Force analysis of seed backflow

对yoz平面内油莎豆种子滑落状态进行分析,则有

(20)

式中f2——油莎豆种子与回流板间摩擦力,N

FN2——回流板对油莎豆种子的支持力,N

γ——导种曲线切线倾角,(°)

当油莎豆种子由回流板起始位置点o(xo,yo)运动到最速降线回流段起始位置K(xk,yk),运动的高度为H1,此时摩擦力做功w1可表示为

w1=FN2H1tanφ/cosφ

(21)

当油莎豆种子由最速降线回流段起始位置点K(xk,yk)运动到排种点Q(xq,yq)处过程中,完成最速降线回流运动,其运动的高度为H2,此时摩擦力做功w2可表示为[15]

(22)

根据能量守恒定理可得

(23)

整理式(21)~(23)得

(24)

其中

v1=ω(r+R)

取排种器一般作业速度对应转速n=20 r/min,则对应角速度为ω=2.09 rad/s,将H1=YC=19.5 mm,H2=H-H1=20.5 mm代入式(24),得v2=0.78 m/s。

曲线任意一点切线斜率为

(25)

(26)

式中ψ2——曲线任意一点切线与水平线的夹角

可知当ψ2=2π时切线与la垂直,由几何关系可知

(27)

解得v2x=0.26 m/s,v2y=0.74 m/s。因此种子经回流板排种口后进入回流种群时的竖直方向的分速度大于排种轮线速度,可促进种群流动,提高充种效率。

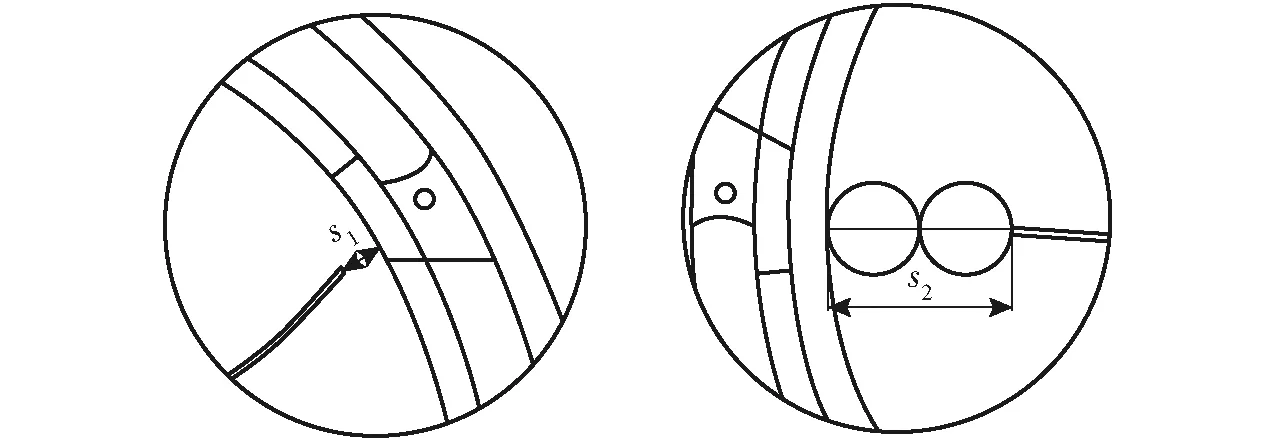

图7 回流板位置示意图Fig.7 Schematic of return plate position

回流板上端与排种轮内壁距离决定回流效果,当距离过大时部分种子将无法落入回流板;当距离过小时将发生卡种、刮种等,对种子造成损伤,影响播种质量。结合前期试验经验,如图7所示,回流板端点Q到排种器内壁距离为最大半径,即

s1=r=0.5Lmax

(28)

当种子回流时有较多种子时,为防止种子堵塞回流下端口,回流板下端距离排种轮内壁需满足2倍最大种子直径,即

s2≥2Lmax

(29)

将Lmax=16 mm代入式(28)、(29)得s1=8 mm、s2≥16 mm,因此回流板上端距排种轮内壁8 mm,下端距排种轮内壁最少16 mm。

2.5 强制排种装置设计

投种方式按作用效果分重力投种和强制排种两种。为确保排种器3粒种子同时落下,采用强制排种作为主要投种方式。强制排种过程为强排装置对种子进行碰撞、挤压,完成投种[16]。

2.5.1强制排种碰撞分析

为确定合适的强制排种装置,保证投种一致性,进行油莎豆与强制排种装置的碰撞理论分析,作如下简化:假定碰撞时油莎豆种子只在公法线方向上产生微小的压缩变形[17]。因此,可以认为在公法线方向发生弹性碰撞,而在公切面上由于作用时间极其短促,忽略瞬时摩擦的作用[18]。

假定种子为一刚性小球,随排种轮作匀速圆周运动,忽略种子间相互作用和空气阻力影响,种子在碰撞时受力分析如图8所示。

图8 碰撞分析Fig.8 Collision analysis

油莎豆种子经过非对心斜碰撞后的速度满足

(30)

由式(30)可得

(31)

式中vp0——种子碰撞前速度,m/s

vn0——种子碰撞前法向速度,m/s

vt0——种子碰撞前切向速度,m/s

vn1——种子碰撞后法向速度,m/s

vt1——种子碰撞后切向速度,m/s

vp1——种子碰撞后速度,m/s

R3——排种轮外圆半径,mm

e——种子与强制清种装置之间的恢复系数

α——种子质心与排种轮中心连线和竖直方向之间的夹角,(°)

β——碰撞面在xoy坐标系上的投影直线与水平线之间夹角,(°)

由式(31)可知,油莎豆种子经过碰撞后的速度,即投种初始速度与碰撞时排种轮转速、油莎豆种子与强制排种装置之间恢复系数正相关。由文献[19]可知,内充式排种角度过大时,种子处于不稳定阶段,排种角一般小于30°,即α<30°;当β过小时受种子投种时姿势影响增大,投种一致性变差,于是取β>45°。为使油莎豆投种速度最小,cos2(β-α)取最小值,结合排种器结构尺寸取α=30°,β=45°。

2.5.2强制排种装置参数确定

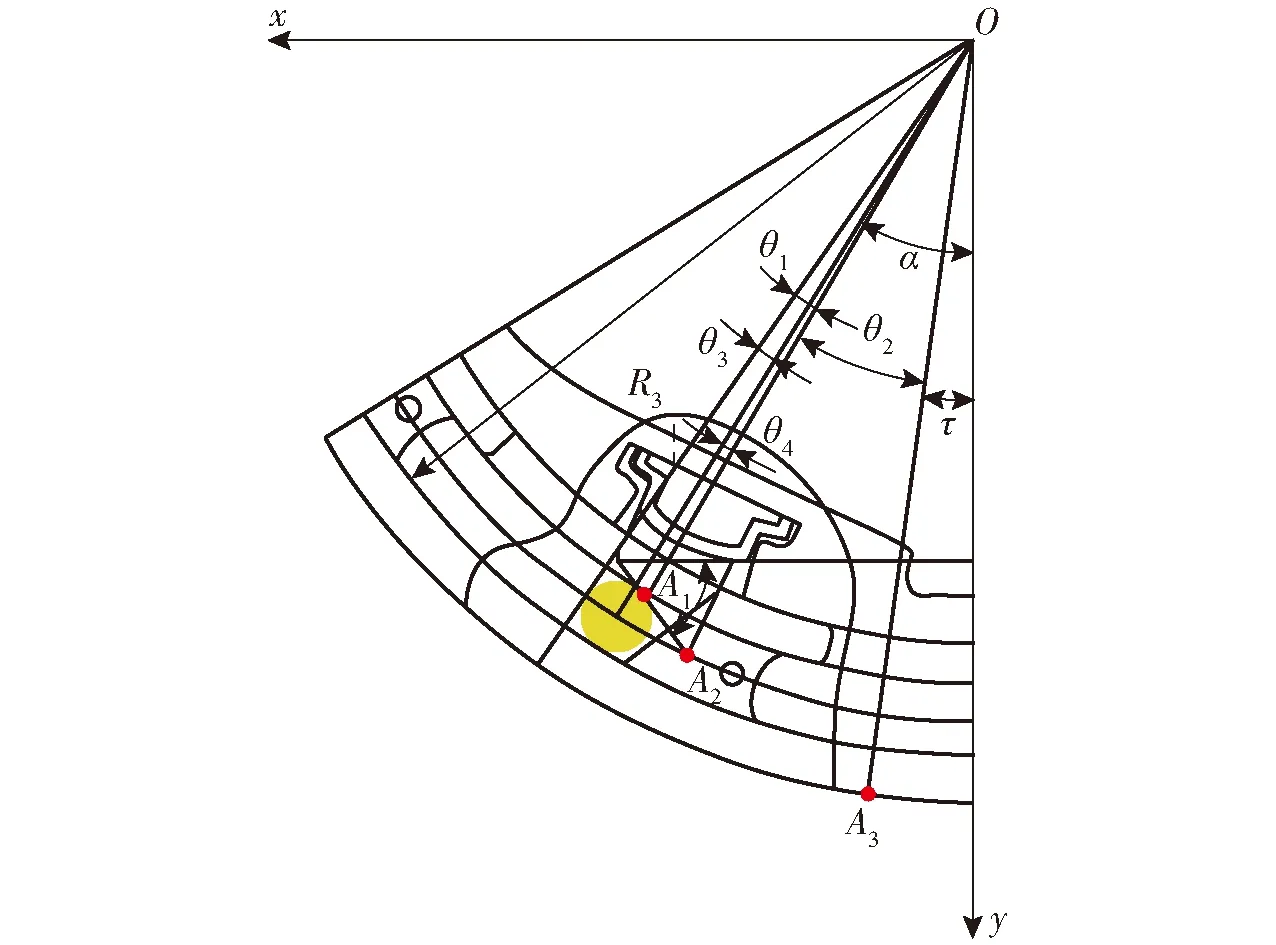

随排种轮运动在外窝孔上的种子进入投种区与强制排种装置碰撞面发生碰撞,碰撞后的种子在重力的作用下完成投种。为保证3粒种子一致性投种作业,需对碰撞区角度θ1进行设计计算[20]。由图9几何关系可知

图9 强制排种装置结构图Fig.9 Structure diagram of forced seed metering device

(32)

式中θ3——投种区左边线与种子质心和排种轮中心连线之间夹角,(°)

θ4——种子质心和排种轮中心连线和碰撞点与排种器中心连线之间所夹的锐角,(°)

δ1——排种轮中心与碰撞接触点之间连线和种子质心与碰撞接触点之间连线之间的夹角,(°)

l1——种子质心到排种轮圆心与碰撞接触点之间连线之间的垂直距离,mm

由式(32)可得

(33)

为避免充种时种子卡在复式型孔内孔中,所以复式型孔内孔深设为种子最大直径,则R3=R1+Lmax=112 mm,将r=8 mm、β=45°、α=30°代入得θ4=1.2°,θ3=4.4°,所以θ1=5.6°

在坐标系xoy中,设碰撞点坐标为A1(a1,b1),强制排种装置下端位置坐标为A2(a2,b2),碰撞面在xoy坐标轴上的投影直线的函数表达式为y=kx+b,由几何关系有

(34)

将R3=112 mm,r=8 mm,β=45°,α=30°,θ4=1.2°,θ3=5.6°代入得a1=46 mm,b1=84 mm。所以碰撞点的坐标为A1(46 mm,84 mm)。设已知β=45°可得投影直线的斜率为k=-tanβ=-1,将点A1(46 mm,84 mm)代入得

y=-x+130

(35)

图10 复式型孔槽深度示意图Fig.10 Schematic of depth of compound hole and groove

强制排种装置下端位置与复式型孔槽底部相切,如图10所示。当复式型孔槽过浅时,排种器强制排种装置对种子的撞击效果减少,排种效率差,不利于3粒种子同时排种。复式型孔槽过深,排种轮结构稳定性变差,高速旋转时易发生断裂现象。因此,复式型孔槽深度hd应小于0.5倍的种子最大直径,即hd≤0.5Lmax,但又考虑排种器的结构强度取hd=0.5Lmax[21]。所以复式型孔槽中线所在圆的半径为R4=R1+0.5Lmax=104 mm,则复式型孔槽中线所在圆的函数表达式为x2+y2=1042。联立直线y=-x+130与圆的函数表达式

(36)

得A2(31 mm,99 mm),则该点即为强制排种装置下端位置。

当θ2过大会增加投种区角度,相应充种区角度减小,不利于充种效率;θ2过小,碰撞后种子横向移动距离缩短,增加了种子与播种器外壳碰撞情况的发生。考虑油莎豆尺寸因素,为使油莎豆不与排种器发生碰撞,顺利投种,在坐标系xoy中,设运动轨迹与排种器外壳所在圆交点坐标为A3(a3,b3),以碰撞接触点A1作为运动轨迹的起始点,则其运动轨迹方程为

(37)

式中vpx——种子与强制排种装置碰撞后的速度在水平方向上的分速度,m/s

vpy——种子与强制排种装置碰撞后的速度在竖直方向上的分速度,m/s

为使油莎豆种子经过碰撞之后不与排种器外壳发生碰撞,联立运动轨迹方程与排种器外壳所在圆方程,根据排种器尺寸圆的半径为117 mm,则圆的的方程为

x2+y2=1172

(38)

联立式(37)、(38)得

(39)

其中vpx=-vp1cosθ5vpy=vp1sinθ5

式中θ5——种子碰撞后速度与水平方向夹角,(°)

由于投种速度与排种器转速成正比[20],取排种轮最大角速度ω=6.28 rad/s,根据文献[23],取种子与强制清种装置之间的恢复系数e=0.40,根据式(30)、(31)解得vp1=0.634 m/s,vp0=0.653 m/s,vn1=0.068 m/s,vt1=0.630 m/s。将上述结果代入式(39)中得θ5=51.2°,vpx=-0.397 m/s,vpy=0.494 m/s,t=0.042 s。将上述结果代入式(38)中得x=30 mm,y=113 mm所以A3坐标为(30 mm,113 mm)。

由几何关系可得

(40)

式中τ——投种区右边线与y轴的夹角,(°)

将点A3(a3,b3)代入式(40)得τ=14.9°,为避免种子与排种器外壳发生碰撞τ取值越小越好,结合排种器结构尺寸取τ=14°,代入得θ2=14.8°。

3 EDEM离散元仿真

3.1 仿真模型建立及仿真参数确定

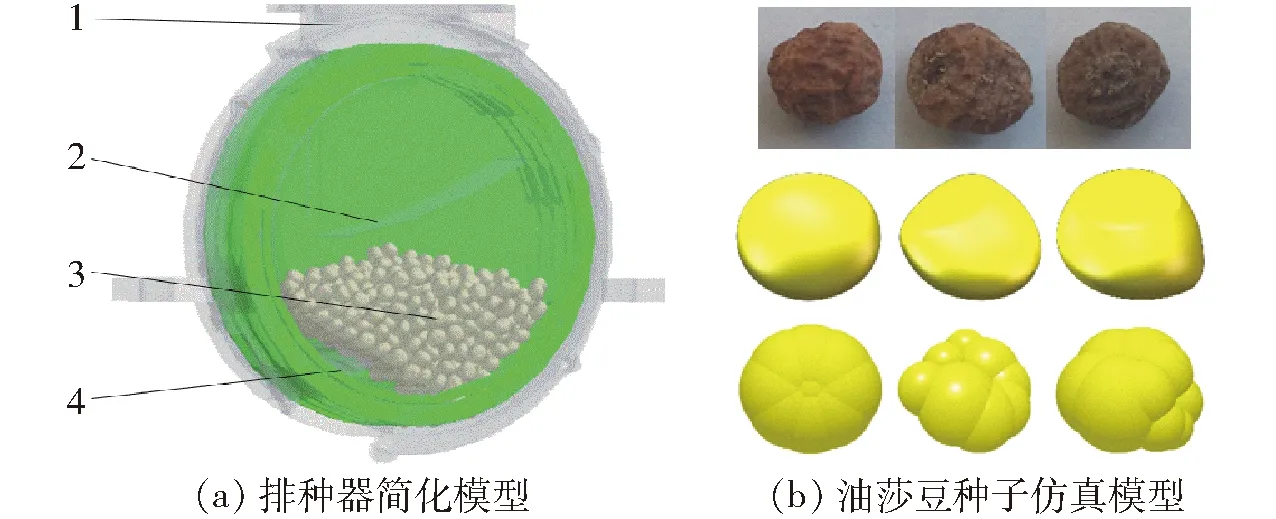

为提高运算速度,EDEM仿真时将整个排种器模型简化为壳体、排种轮、回流板和强制排种装置4部分,如图11a所示。

图11 EDEM仿真模型Fig.11 EDEM simulation model1.壳体 2.回流板 3.油莎豆种子 4.强制排种装置

根据排种器材料,将排种器材料设定为树脂,参数参照文献[22],其泊松比为 0.35,剪切模量为1.20×108Pa,密度为 1.455×103kg/m3。油莎豆种子参数参照文献[14,22-24],其泊松比为 0.37,剪切模量为 2.77×107Pa,密度为 1.186×103kg/m3。油莎豆种子之间恢复系数、静摩擦因数、动摩擦因数分别为0.31、0.43、0.108;油莎豆种子与排种器之间恢复因数、静摩擦因数、动摩擦因数分别为 0.40、0.46、0.42。仿真选用Hertz-Mindlin无滑动接触模型作为种子与排种器、种子与种子之间的接触模型。

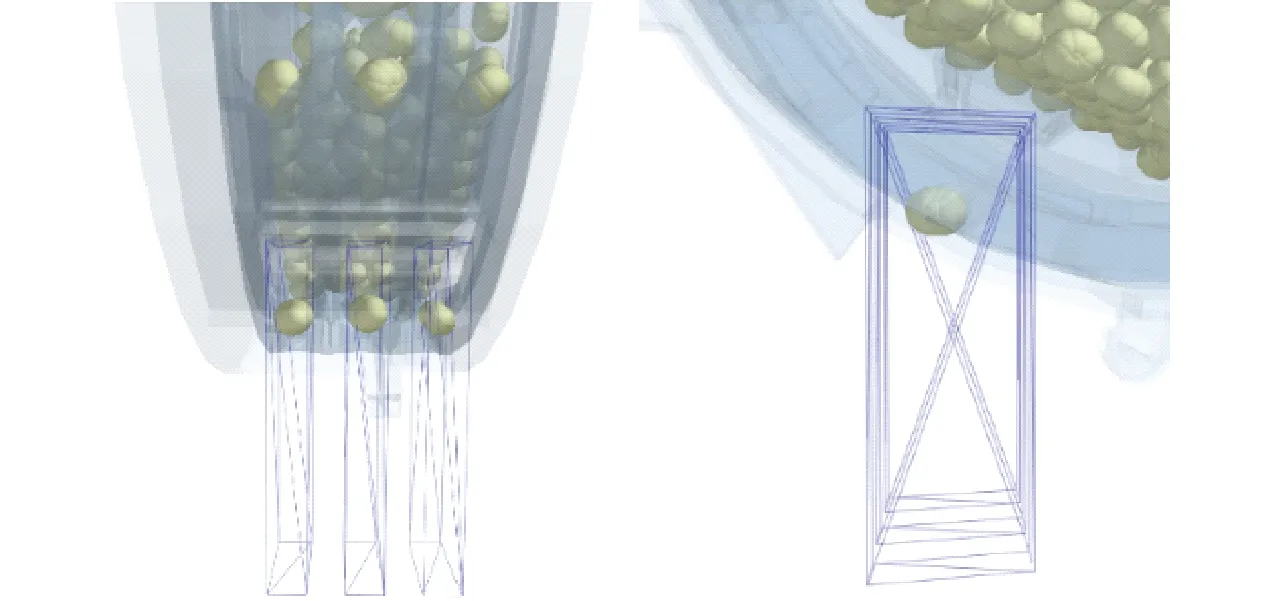

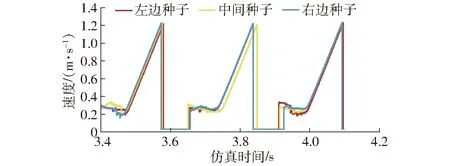

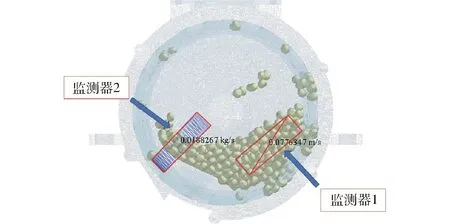

3.2 强制排种装置仿真

为探明强制排种装置作业效果,将排种轮设置为一般工作转速20 r/min,即角速度ω=2.09 rad/s进行仿真试验。为得到种子在排种区的速度变化及碰撞情况,利用EDEM后处理模块,在排种区建立3个监测器,如图12所示,分别监测3排油莎豆种子速度数值及种子与强制排种装置碰撞力变化情况。随机选取3穴相邻的油莎豆种子,得到其运动速度随时间的变化曲线,结果如图13所示。

图12 强制排种仿真建立的监测器Fig.12 A monitor created by forced seeding simulation

图13 种子速度变化曲线Fig.13 Seed speed change curves

由图13可知,第1穴左边、中间、右边种子分别在3.470 4、3.459 9、3.436 57 s以速度0.229 16、0.253 51、0.231 56 m/s与强制排种装置发生碰撞,在3.471 2、 3.460 63、3.437 37 s时结束碰撞,碰撞后种子速度分别为0.172 57、0.179 53、0.202 31 m/s。第2穴种子均未与强制排种装置发生碰撞,分别在3.724 51、3.729 26、3.735 51 s 以初始速度 0.215 30、0.196 59、0.225 86 m/s排种。第3穴种子仅有左边种子与强制排种装置发生碰撞,在3.944 86 s时以速度0.262 80 m/s与强制排种装置发生碰撞,在3.945 66 s时以速度0.185 61 m/s结束碰撞并投种,中间和右边种子分别在3.953 56、3.964 37 s以速度0.185 29、0.237 85 m/s投种。由此可知,强制排种装置可以使种子及时排种,且与正常排种种子排种时间和排种速度几乎相同。

3.3 排种器回流充种过程分析

为研究排种器回流充种过程,在排种轮转速、种层厚度、回流板上端倾角分别为20 r/min、60 mm、22°时观察回流区种子充种运动过程。选择剖视图视角,选取处于同一水平位置的一层种子为研究对象并标定为橙色,从初始状态截取不同时刻t0种层运动图,得标定种子1.5~7.5 s运动过程,如图14所示。图14表明经回流板回流的种子沿排种器内壁向下运动,回流区种群逐渐向充种区种群运动补充,待与排种轮接触的种层向下运动进入外窝孔时向下运动,回流种群进入外窝孔或进入充种环流,如此往复形成回流层。种群运动出现向下回流状运动和涡流状运动规律同时存在,种子在种层回流过程中形成排队有序充种和汇入充种环流完成多次循环重复充种,提高种子充填外窝孔的机会,同时降低种群压实,从而提高充种性能。

图14 不同时间同一横向位置种子运动状态Fig.14 Seed motion states at the same lateral position at different times

图16 不同回流板位置示意图Fig.16 Schematicof different reflow board positions

为验证回流种层汇入充种群运动的回流过程和充种环流运动状态,以速度标定种子颜色,选择种子表现形式为stream,箭头方向代表种子运动速度方向,得到种子某时刻状态见图15。图15表明颗粒从复式型孔外孔在重力作用下滑落至回流板,沿回流板曲面下滑且逐渐加快,从回流板下端进入充种区,回流种群上层种子速度大于下层种子且向下逐渐降低。下层种子缓慢向下运动进入外窝孔或汇入充种环流,因此形成有序种子流。回流种层保证了有序充种,汇入充种群后增大种群活跃程度和更新程度,提供种子多次循环重复充种条件;充种环流中与排种器接触的下层种子在排种轮的带动下获得小于排种轮线速度的运动,速度方向与排种轮转速相同,产生种子与外窝孔相对速度的充种条件,同时下层种子带动与之相邻的内层种子向上运动,其速度低于下层种子,层层带动最后递减为静止层;最外层种子则反向运动,部分未落入回流板的种子与最外层种子相撞并汇入其中,速度不断传递给其相邻种层直至静止层,速度自外向内依次递减,因此便形成环形流。漩涡状环流层增大种群活跃程度和更新程度,提供种子多次循环重复充种条件[25]。

图15 种子运动状态Fig.15 Seed movement status

3.4 仿真方法

为研究回流板位置对排种器性能的影响,开展回流板位置对种群流动性能和回流质量流量的影响仿真研究。当研究上端位置的影响时,根据2.4.2、2.4.3节理论计算和油莎豆尺寸,设定安放倾角分别为22°、32°和42°,设 3个水平,如图16所示。转速均为20 r/min,为保证排种器内种子数量相同,种子总数设定为450颗,种子在1 s内生成完毕,排种轮从1.5 s开始旋转,此时种子已经生成完毕,处于静止状态,仿真到12 s结束,固定时间步长20%[26]。

结合前期试验和回流充种过程仿真分析,充种区静止层种子流动性较低,回流板通过改变种子回落位置,避免种子直接落入充种区,减少与种群外层种子碰撞及充种区种子数量来减少静止层,提高种群流动性从而提高充种率;同时充种区与排种轮接触的种群承受压力过大,易发生重充,回流板对回流种群分流,改变种群分布,减小堆积,可有效避免由于种群压力过大而造成种群压实,导致重充现象。

种子经回流板到达充种腔中,速度降低,缓慢汇入种群,其回流种子流可反映出种群流动性,因此以静止层种子种群平均速度和回流种群质量流量作为回流板回流效果的评价指标,质量流量是指物料在单位时间内种群流过的质量,能清晰反映回流效率。为监测回流种群质量流量和静止区种群平均速度,结合EDEM后处理功能,需要在种群中建立监测器,如图17所示,其中监测器1为速度传感器,监测静止区种群平均速度,监测器2为质量流量传感器,监测回流种群颗粒质量流量[27]。

图17 仿真试验建立监测器Fig.17 Simulation test build monitor

3.5 仿真结果与分析

图19 不同回流板位置对种群平均速度的影响Fig.19 Effects of different reflow plate positions on average velocity of population

图18为不同回流板在转速20 r/min下不同回流倾角时种群质量流量速率。在不同回流板上端倾角条件下,随着倾角斜率的增加,回流种群质量流量速率呈现先增加后降低的趋势,分析其原因在于:当上端倾角在22°时,回流板可以回流大部分种子,回流种子过多导致种子堆积在回流种群,导致回流效率降低。当回流板上端倾角由22°增加到32°时,回流板对部分种子进行回流,另一部分直接进入充种区,回流板对种子进行有效分流,减少种子在回流种群堆积情况,回流种群质量流量速率显著提高。当回流板上端倾角由32°增加到42°时,种子进入回流板的数量继续减少,大部分种子直接进入充种区,导致回流种群质量流量降低,回流板无法进行有效回流。

图18 回流板上端倾角对回流种群质量流量的影响Fig.18 Influence of upper position of different return plates on mass flow of return population

图19为不同回流板在转速20 r/min下速度的变化趋势,有回流板时种群平均速度明显高于无回流板种群平均速度,这是因为回流板可对种子进行分流,适当减少充种区种子数量,提高充种种群流动性。随着回流板上端倾角增大,种群速度呈现先增大后减小的趋势,分析其原因在于:当上端倾角为22°时,种子经回流板进入回流种群,充种区种子数量无法及时得到补充,排种轮内壁带动种子运动效果降低导致种群平均速度较小。当上端倾角为32°时,充种种群种子数量增加,排种轮内壁带动充种种群流动形成充种环流,回流种子经回流板进入回流种群,然后汇入种子环流,种群流动性增加,使种群平均速度增加。当上端倾角为42°时,大部分种子直接进入充种区,由于油莎豆种子形状不规则,种子之间摩擦力大导致充种种群下部种子难以带动种群形成环流,种群活力降低,种群平均速度减少。

4 台架试验

4.1 试验条件

本文试验分别为一致性投种性能试验、排种轮单排孔排种试验、双因素试验和集穴排种试验,试验装置分别为中国农业大学研发的排种器性能检测仪和STB-700型播种试验台,油莎豆种子为河南省农业科学院提供的中油莎1号,含水率为8.27%,试验地点为河南农业大学现代农业装备工程研究中心。

4.2 一致性投种性能试验

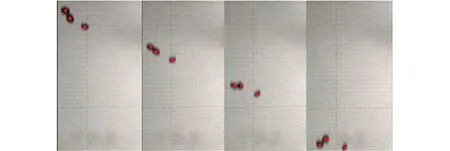

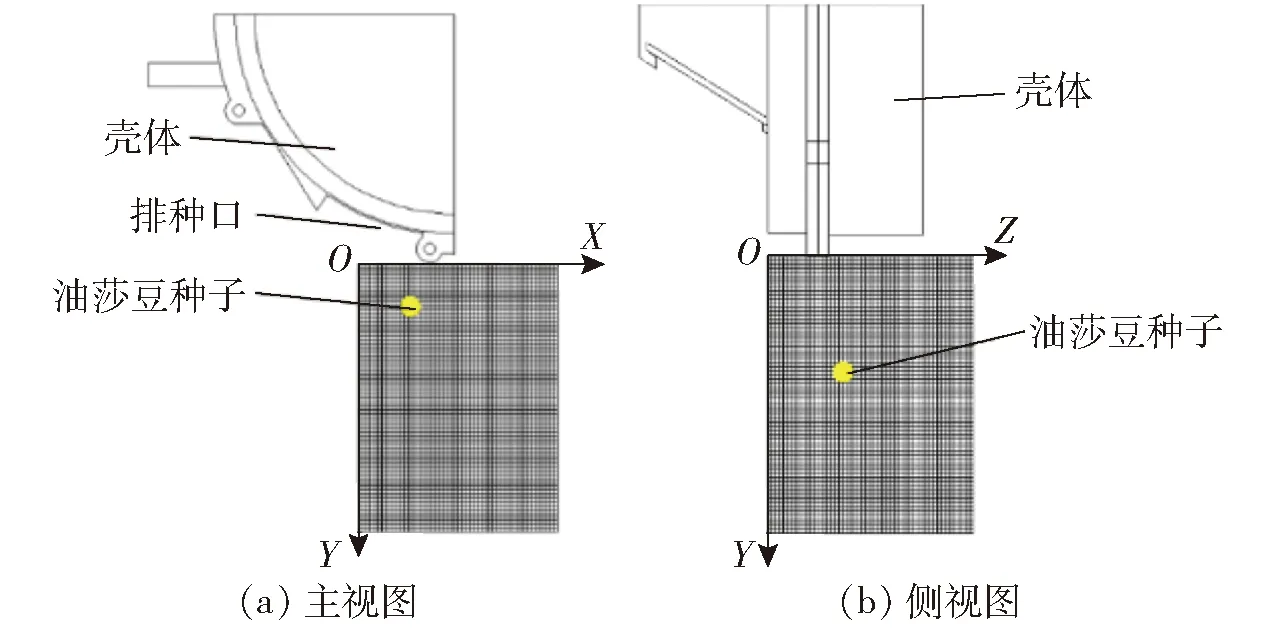

为验证碰撞后种子运动机理及投种一致性,进行高速摄影试验,排种器转速设置为20 r/min。试验时采用高速摄影仪对其投种过程进行拍摄,采用2 mm×2 mm的黑色网格板对油莎豆下落过程中的位移进行标定。油莎豆下落过程为空间抛物线轨迹,为全面分析投种一致性,分别从正面和侧面 2 个方向进行拍摄,正面拍摄结果如图20所示,通过慢放高速摄影录像,每组试验统计 100穴,重复 3 次。通过某时刻下目标颗粒所处网格位置对其进行定位,从而获得目标颗粒的准确坐标。高速摄影画面传输速度为1 000 f/s,每间隔10帧提取一次目标颗粒的位置坐标,将该位移与10帧间隔时间(0.01 s)相比获得的平均速度作为该目标颗粒的瞬时速度[28]。

图20 油莎豆种子下落过程图Fig.20 Diagram of falling process of Cyperus esculentus seeds

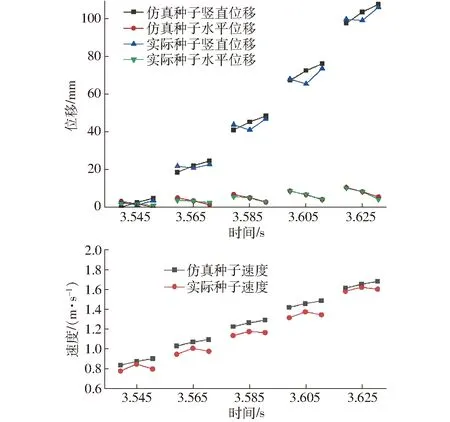

为准确记录投种的水平位移,建立如图21所示的坐标系,在主视图中,以油莎豆达到排种器壳体最低端时的位置作为原点,过原点竖直向下为Y轴正方向,排种器壳体最低端的水平直线记做X轴,并将黑色网格板中的水平线和竖直线与X、Y轴重合。在侧视图中,排种器壳体最低端的水平直线记做Z轴,Z轴与X、Y轴相互垂直。提取仿真到达网格板时3粒油莎豆种子的速度,竖直位移和水平位移,与试验数据比较[29],如图 22所示,图中同组3组数据从左到右分别为:左边种子、中间种子和右边种子。

图21 标定坐标系Fig.21 Calibration coordinate system

图22 仿真与实际对比Fig.22 Simulation and actual comparison chart

由图22可知,实际油莎豆种子投种速度始终低于仿真时的速度,原因在于仿真时对油莎豆与强制排种装置的碰撞进行简化,实际碰撞时油莎豆损失较多能量,导致运动速度降低。油莎豆仿真竖直方向平均位移差为4.98 mm,仿真水平方向平均位移差为2.73 mm,实际竖直方向平均位移差为3.39 mm,水平方向平均位移差为3.04 mm,仿真平均速度差为0.044 m/s,实际平均速度差为0.036 m/s。油莎豆投种时同穴3粒种子竖直方向位移、水平方向位移和速度差值与模拟结果基本一致且3粒种子速度和位移几乎相同。通过分析油莎豆投种时的运动状态以及竖直方向速度变化规律,验证了投种一致性,证明了强制投种装置的可靠性。

4.3 单排孔排种试验

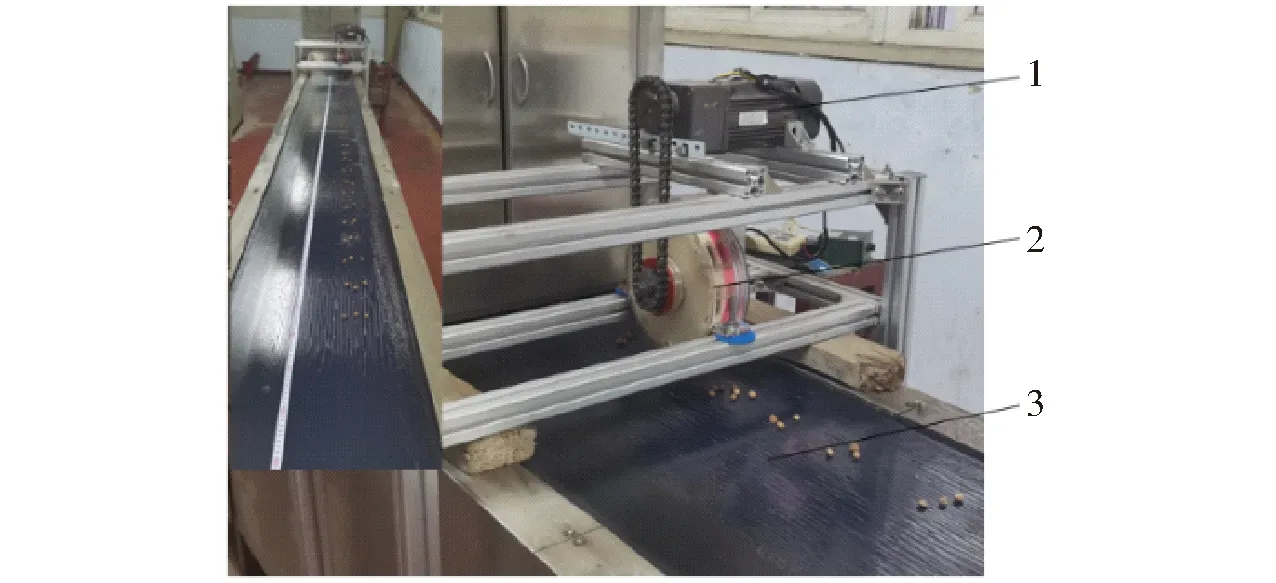

组合孔内充式排种器通过3排型孔将种子分离投种,每排型孔性能将直接影响后续集穴性能。因此,有必要对每排型孔性能进行试验分析。试验将内充式集穴排种器安装至中国农业大学研发的排种器性能检测仪上,如图23所示。

图23 排种器性能检测仪Fig.23 Performance tester for seed-metering device1.内充式油莎豆排种器 2.台架 3.排种器性能检测装置 4.导种管 5.左边单排孔试验 6.右边单排孔试验 7.中间单排孔试验

因为所设计排种轮为3排并联型孔,因此每排型孔落种部位用软管连接至检测导种管,共进行3组试验分别进行统计。设置仿真优化后的最佳参数回流板上端倾角为32°,设置排种轮转速为20 r/min进行试验。试验时每组试验重复5次取平均值,每次试验选取100穴。

经试验,排种轮3排型孔排种合格率差别不大,分别为90.0%、93.0%、92.4%,3排型孔指标差异不显著,说明排种轮每排孔都可以对种子起到较好的单粒分离投送效果。

4.4 双因素试验

将排种器安装在 STB-700型播种试验台上,如图24所示,设定穴距为 150 mm,根据排种轮转速与种带速度转换公式

(41)

式中n——排种轮转速,r/min

l——油莎豆穴距,mm

Vm——种带速度,km/h

得到排种轮转速与种带速度的对应关系,如表2所示。

图25 不同工况下排种器性能变化趋势Fig.25 Variation trend of seed meter performance under different working conditions

图24 排种试验台Fig.24 Seed test bench1.驱动电机 2.内充式排种器 3.种床带

表2 排种轮转速与种带速度的对应关系Tab.2 Corresponding relationship between speed of seed disc and speed of seed belt

试验因素为排种轮转速和复式型孔内孔长度,进行三水平析因试验。试验时每个条件下重复3次取平均值,每次试验取100穴,统计漏播、重播、合格穴数。相关试验指标计算公式为[30]

(42)

式中Ls——漏播指数,%

Ms——重播指数,%

Qs——合格指数,%

n1——少于3粒型孔数

n2——多于3粒型孔数

n3——3粒型孔数

N1——记录总型孔数

复式型孔内孔长度设定为6.0~9.5 mm,每隔 0.5 mm设置一个水平,试验时每个条件下重复 3 次取平均值。为定量分析回流板不同位置对排种轮排种性能的影响,统计各组工况下安装不同型孔排种轮排种器的排种性能指标。

利用Origin 2021绘制各评价指标随排种轮转速和复式型孔内孔长度的等高线图[31],如图25所示。

由图25可知,当复式型孔固定时,随排种轮转速增大,排种器合格率逐渐降低,漏播率逐渐增大,重播率逐渐减小,这是因为排种轮转速提高,复式型孔内的种子未完全进入型孔中,易发生滑落,造成漏播指数增加,合格指数降低。当排种轮转速固定时,随复式型孔内孔长度增大,合格指数呈现先增大后减小的趋势,这是因为当复式型孔内孔长度过小时油莎豆种子难以完全充入内孔中,在清种阶段其滑落,造成漏播率增加,但内孔长度过长时,易发生多粒种子充入内孔,造成重播率增加,进而导致合格指数下降。内充式集穴排种性能指标最优条件为:复式型孔内孔长度8 mm、转速为20 r/min,此时排种器合格指数、漏播指数和重播指数分别为 96.4%、1.5%和2.1%。

4.5 集穴试验

为进一步考察内充式油莎豆排种器集穴性能,对不同转速下3组试验数据进行显著性分析。选择内充式油莎豆精量排种器复式型孔内孔长度为8 mm,排种轮转速为 10~50 r/min。试验时每个条件下重复 3 次取平均值,每次试验选取100穴,试验选取成穴直径平均值为试验指标,评价排种器工作性能,试验结果如图26所示。

图26 不同转速下种子最大分散间距Fig.26 Maximum seed dispersion spacing at different speeds

在排种器作业速度10、20 r/min条件下,种子成穴后最大分散间距(已成穴直径平均值)处于较低水平,集穴效果最佳,3组试验数据差异不显著;当转速为30 r/min 时,种子成穴后最大分散间距波动范围较大,第3组试验数据和其他2组试验差异显著,说明转速的提高影响了种子集穴效果;当转速为40、50 r/min时,种子成穴后最大分散间距每组试验数值互相差异显著,说明种子集穴效果波动较大,种子落地后会随机弹跳、滚动,但从整体来看,种子分散间距满足设计要求。

5 结论

(1)针对油莎豆种子表面不规则,种群流动性差,内充式排种器易压实产生重播现象,排种集穴效果差,影响排种性能问题,设计了一种组合孔内充式油莎豆排种器。基于最速降线原理设计了回流板曲面,并计算回流板上端倾角范围、安装位置及种子在回流板上运动情况。通过分析种子与强制排种装置碰撞过程,对强制排种装置的关键参数进行理论分析和设计计算。

(2)利用EDEM仿真分析了种群回流运动过程和强制排种过程,证明了强制排种装置可提高排种器的集穴效果,实现投种一致性。探明了回流板种群运动机理,并且仿真比较3种回流板位置的回流效果。上端倾角为32°的回流板的回流效果较好,表明回流板可以增强种群流动性,避免种群堆积。

(3)研究了投种一致性高速摄影试验、排种轮单排孔排种试验、双因素试验和集穴试验,通过高速摄影分析了油莎豆种子位移及速度变化规律,其结果与数值模拟基本一致,从排种轮单排孔排种试验得出3排型孔排种合格率差别不大,3排型孔指标差异不显著。通过双因素试验,确定了当复式型孔内孔长度为8 mm、转速为20 r/min条件下,排种器合格指数、漏播指数、重播指数可达96.4%、1.5%和2.1%。在较优内窝孔长度和回流板条件下进行集穴试验,试验结果表明在转速为10、20 r/min时集穴效果最佳。