重点行业薄壁轴类零件的自动化加工

2022-02-07王雷

王 雷

通用技术沈阳机床股份有限公司 沈阳 110142

1 研究背景

对于企业而言,需要考虑如何降低生产成本,并且以低成本获得高效益。对于某重点行业的薄壁轴类零件而言,不仅需要对结构设计以及工艺进行必要的变革,而且在工艺装备方面也需要进行不断地改进,对不利的因素进行改善,使其能适应行业的发展要求,提高生产效率,降低工人的劳动强度,最终实现产品的自动化加工。笔者以某重点行业的薄壁轴类零件为例,进行详细介绍。

2 设备选用

根据用户工艺要求,在薄壁轴类零件的工序加工中,需要加工其小端外圆及端面,钻中心孔,整个零件车外圆,及对零件左端面进行切断。由于该薄壁轴类零件相对较长较重,用户要求加工过程中能实现一定程度的自动化加工,提高加工效率,降低工人的劳动强度。

根据该零件的外形及精度要求,笔者选用T4Sm数控车床。该车床是以德国本土设计为基础,结合笔者所在单位多年卧式数控车床的设计经验,顺应市场发展及需求而设计、生产的一种全新产品。该车床主要性能指标具有世界当前同类产品的优势,具有超高的精度和稳定性,高刚性结构和大功率大扭矩主轴,能够满足重切削的需求,使用户得到高效率、低成本的回报。

该车床配备进口卧式12工位动力刀架,具有刚性好、锁紧可靠、转位速度快、重复定位精度高等特点,不仅可以完成车削功能,还能实现对工件的钻、铣、攻丝等加工。完全满足薄壁轴类零件的加工要求。整机采用封闭式全防护结构,符合人机工程学的原理,门玻璃为耐冲击防爆玻璃板。该车床宜人性好,便于操作。该车床采用机、电、液一体化结构,整体布局紧凑合理,便于保养和维修。

因为所要加工的薄壁轴类零件长度较长,所以T4Sm数控车床配置了专用的调装夹具,可以实现一次性装夹加工,满足用户精度要求。另外,由于用户提出一定程度的自动化加工要求,因此配置了专用的托料、送料机构,满足了用户提出的自动化加工的要求。

3 工艺方案制订

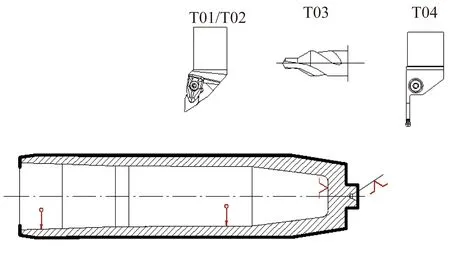

针对用户提出的加工要求,结合零件特点,制订了专用的工艺方案,如图1所示。该零件加工节拍见表1。图1、表1可以准确反映该零件加工时的状态,以及加工的工步、时间节拍,有效指导车间进行加工、验收。

图1 薄壁轴类零件工艺方案

表1 薄壁轴类零件加工节拍

4 专用工装

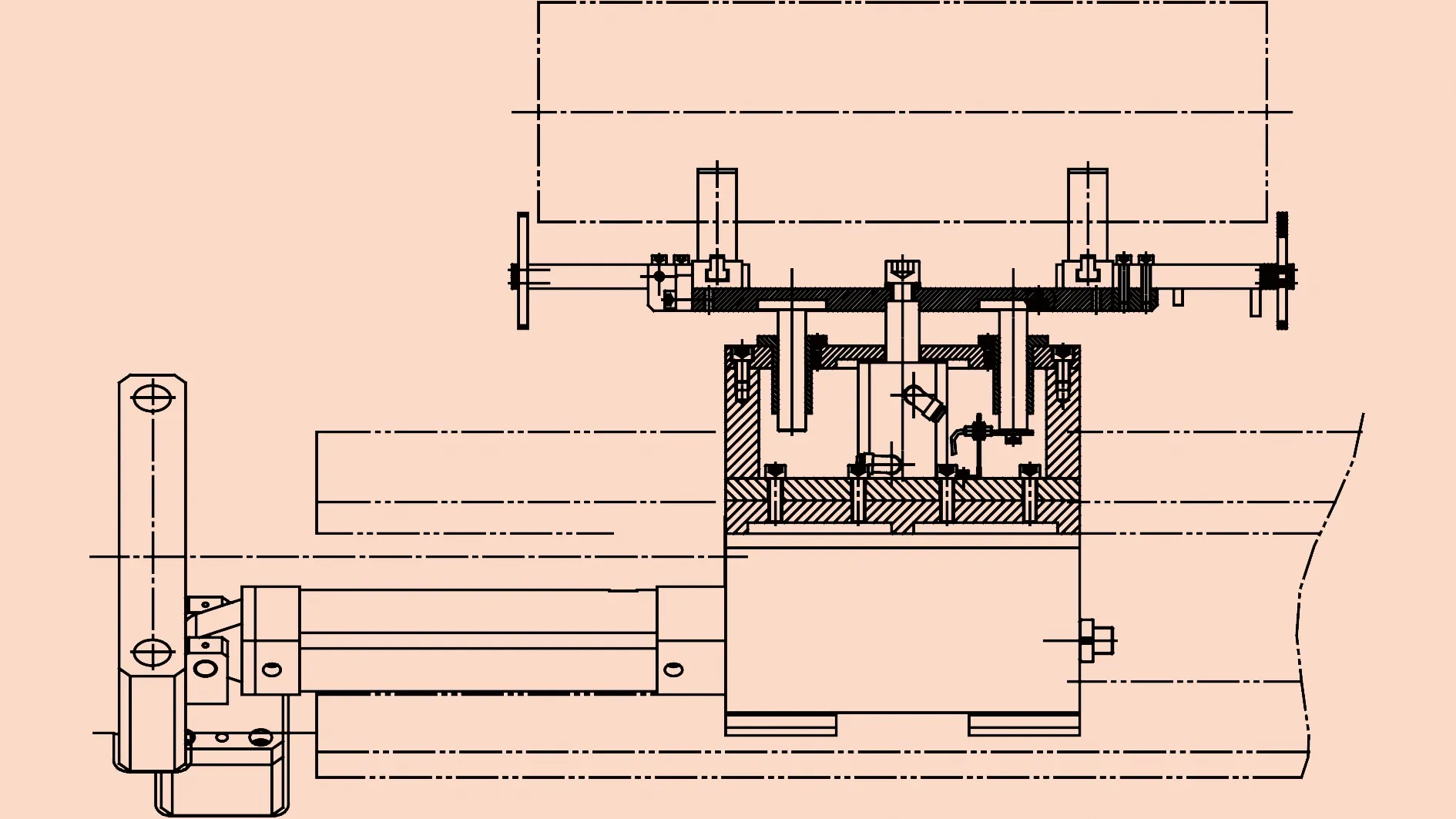

加工薄壁轴类零件的双胀式专用夹具装配如图2所示。

图2 双胀式专用夹具装配

过渡盘安装在车床主轴上,以主轴短锥形式定位,通过螺钉紧固在主轴上。夹具体安装在过渡盘上,夹具体前端为支撑套及轴向定位杆。双胀式专用夹具采用内孔定心、内端面轴向定位的形式,采用双活塞油缸形式进行动力输出。两个锥套分别通过各自的拉杆连接至尾部油缸,胀块通过锥面与锥套配合。外侧的环槽采用弹簧钢丝进行紧固,保证胀块与锥套始终贴合。用户也可以根据零件内孔不同更换不同胀块,实现双胀式专用夹具的快速互换。夹具体外形为渐变径结构,既能避免与零件刮碰,又能保证夹具刚性。导向螺钉可以保证锥套不发生旋转。用户在进行日常保养时,可以通过油杯对夹具进行注油润滑。

薄壁轴类零件的装夹过程中,自动托料架将零件送入夹具体。轴向定位顶紧后,液压油通过双油缸分别推动两个拉杆向右移动,锥套在拉杆的推动下,通过锥面使胀块在径向进行移动,直至胀紧零件内孔。反之,则松开零件。

薄壁轴类零件的加工过程为:零件夹紧后,分别粗车、精车小端面,动力刀架钻中心孔,然后顶尖顶紧零件,粗车、精车外圆,最后车左端面,完成加工。

5 受力分析及夹紧力计算

胀块在推力作用下的受力分析如图3所示。按照斜楔式夹紧原理对胀块所受的作用力进行分析,P为对胀块所加的推力,Q为对零件产生的夹紧力,f为锥套与胀块之间的摩擦力,N为锥套的反作用力。根据夹紧力分析,可得:

图3 胀块受力分析

Q=P/tan(α+φ)

(1)

式中:α为锥套圆锥角的1/2;φ为胀块与锥套之间的摩擦角。

按要求液压系统需提供1.5 MPa的液压力,根据油缸样本,计算可得P为20 kN。笔者设计的双胀式专用夹具,在锥套圆锥角为25°时不会产生自锁现象,因而α为12.5°。胀块与锥套之间的摩擦因数为μ1,则有:

μ1=tanφ

(2)

μ1为0.2,可得φ为11.3°。代入式(1),可得夹紧力Q约为45 kN。

6 夹紧力校核

根据薄壁轴类零件不同的受力情况,以加工过程中对夹紧最不利的工况进行校核计算。根据静力平衡的原理先计算出理论夹紧力,再将理论夹紧力乘以安全因数作为实际所需夹紧力,并将其作为夹紧力校核的依据。

Q2=KQ1

(3)

式中:Q2为实际所需的夹紧力;Q1为在一定条件下由计算得出的理论夹紧力;K为安全因数,通常粗加工时取2.5~3,精加工时取1.5~2。

为便于计算,将该零件等效为外壁直径为125 mm,内壁直径为100 mm的圆柱筒料,料长为525 mm,质量为18 kg。根据相关企业提供的信息,可知主轴从0加速至500 r/min所需要的时间为1 s。

J=m(R2-r2)/2

(4)

式中:J为转动惯量;m为薄壁轴类零件质量;R为等效圆柱筒料外径半径;r为圆柱筒料内径半径。

可得转动惯量J为0.013 kg·m2。

角加速度α为:

α=ω/t

(5)

ω=2πn

(6)

式中:ω为角速度;t为时间;n为转速。

计算可得角加速度α为52.3 r/s2。

离心力扭矩M1为:

M1=Jα

(7)

计算可得离心力扭矩M1为0.68 N·m。

胀块夹紧力所产生的摩擦力F为:

F=μ2Q

(8)

式中:μ2为胀块与薄壁轴类零件之间的摩擦因数,取0.2。

计算可得胀块夹紧力所产生的摩擦力F为9 kN。

摩擦力产生的扭矩M2为:

M2=FL

(9)

式中:L为等效圆柱筒料内径半径。

计算可得零件被夹紧时摩擦力产生的扭矩M2为450 N·m。由此可见,该扭矩远大于转动时离心力产生的扭矩,因此主轴在500 r/min的转速下旋转,零件不会产生滑移。

车削时,若要保证该零件不发生转动或者移动,则要求车削力产生的扭矩需小于该零件夹紧时所产生的摩擦力的扭矩。由于车削力的计算比较复杂,笔者根据实际切削参数,通过切削力计算软件进行计算,界面如图4所示。得出切削时的安全车削力为4 492 N,该值远小于夹紧时产生的摩擦力9 kN。摩擦力产生的扭矩为450 N·m,切削力产生的扭矩为280 N·m,切削力产生的扭矩小于摩擦力产生的扭矩,因此夹具的夹紧力安全,车削时不会引起薄壁轴类零件滑移或转动。

图4 切削力计算软件界面

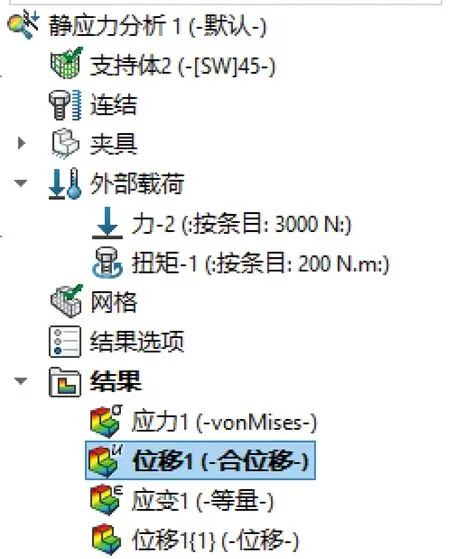

7 夹具体有限元分析

应用Solidworks Simulation有限元静态分析软件对夹具体进行静态分析,选项如图5所示。夹具体在受力状态下的位移云图如图6所示。由图6可见,夹具体的最大变形量为0.3 mm,能够满足加工要求。

图5 有限元静态分析选项

图6 夹具体受力状态下位移云图

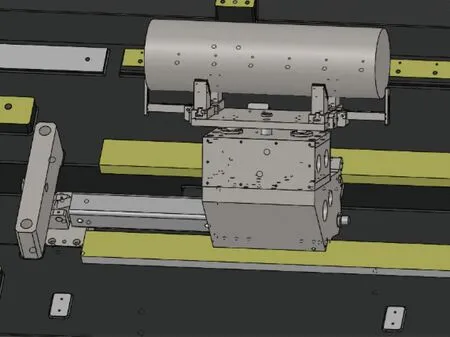

8 自动托料架

自动托料架三维图如图7所示,二维图如图8所示。自动托料架共由三部分组成。最下方为底座,安装在机床床身上,配有镶条,底部通过上下两侧压板支撑,可以在油缸的作用下实现轴向移动。中间为箱体部件,内部安装有垂直移动的油缸、到位检测开关、导向套等。上部为运动托板,安装有V形块、导向杆、拉钩等,其中V形块、拉钩均为可调式设计,可根据该零件直径进行调整。

图7 自动托料架三维图

图8 自动托料架二维图

自动托料架的上、下料均通过液压控制实现,再配合机械手实现自动上、下料。自动托料架上料顺序如下:箱体中的油缸上升,使运动托板上升到位;接近开关发出到位信号,将零件放在自动托料架的V形块上;底座上的油缸向左拖动自动托料架,直至零件内端面接触夹具体的轴向定位,实现Z轴方向的上料;此时双胀式夹具夹紧零件,箱体中的油缸下降;到位后,开始加工零件。自动托料架下料顺序如下:零件加工完成后,箱体中的油缸上升托住零件;夹具松开,液压尾台撤回;底座上的油缸向右推动自动托料架,实现Z轴方向的下料,取走零件。运行过程中,只需要在机床上执行相应的M代码,就可以自动完成整个加工过程,不需要人为进行调整。如果配合使用机械手,就可以实现真正意义上的全自动加工。

9 现场验收

加工薄壁轴类零件采用双胀式专用夹具,调整完成后,安装检测环检测精度如图9所示,夹具安装轴向定位如图10所示。自动托料架现场照片如图11所示。

图9 检测精度

图10 轴向定位

图11 自动托料架现场照片

薄壁轴类零件加工现场验收如图12所示。通过对该零件的加工分析、加工方案制订、双胀式专用夹具及自动托料架的设计,以及用户的最终验收,积累了一定的经验,可以为今后的设计过程提供参考。

图12 薄壁轴类零件加工现场验收

笔者设计的双胀式专用夹具及自动托料架均采用液压控制,运转平稳,安全可靠,满足了客户的需求,同时在加工节拍、加工精度等方面也都达到了客户的要求,得到了客户的认可。

10 结束语

笔者通过分析薄壁轴类零件的加工工艺及自动化要求,选取了适合的加工设备,设计了专用夹具及自动托料架,在实际生产中验证了方案的可行性,以及专用夹具的可靠性。