带式过滤机在水浸提钒中存在的问题及对策

2022-02-06王小江吴封张满园汪超游本银

王小江,吴封,张满园,汪超,游本银

(1.攀钢集团钒钛资源股份有限公司, 四川攀枝花 617023; 2.攀钢集团钒钛资源股份有限公司攀枝花钒制品厂, 四川攀枝花 617023)

钒是具有战略意义的稀有金属,在国民生产中发挥着非常重要的作用[1]。攀钢攀枝花钒制品厂采用钒渣氧化钠化焙烧—水浸—酸性铵盐沉钒—还原(或煅烧)工艺生产氧化钒产品。水浸是焙烧熟料与水充分混合后进行固液分离,并用水对滤饼洗涤,将焙烧熟料中的水溶性钒(简称SV)转移至水溶液中,获得含钒浸出液[2-3]。因带式过滤机具有高效连续操作、自动化程度高、运行费用低、劳动强度低、粉尘少、占地少等优点,广泛应用于需对料浆固液分离并对其滤饼多次洗涤的领域[4]。近年来,攀枝花钒制品厂引进4台DU42m2/2620型橡胶带式真空过滤机用于焙烧熟料的水浸提钒。

因降生产成本所需,现含钒浸出液钒浓度30~32g/L已不能满足要求,故亟需提高含钒浸出液的钒浓度。在焙烧熟料、残渣的总量和SV含量均保持稳定的情况下,要提高钒浓度,只有减少水浸的水量。但水量减少,会造成残渣SV含量偏高。笔者介绍了DU40m2/2620型橡胶带式真空过滤机进行水浸提钒,既要获得高浓度钒液(钒浓度≥40g/L)又要确保残渣SV含量稳定受控(SV≤0.25%),存在的问题和相应的对策。

1 工作原理

带式真空过滤机的环形橡胶带由电机经减速机拖动连续运行,滤布铺敷在橡胶带上,在真空条件下与橡胶带同步运行。橡胶带与真空室滑动接触(橡胶带与真空室间有环形摩擦带并通过水密封和润滑),当真空室接通真空系统后,在橡胶带上形成真空抽滤区;熟料料浆由布料器均匀分布在滤布上,在重力和真空的作用下,滤液穿过滤布经橡胶带上的横沟槽汇总并由橡胶带中间的小孔进入真空室,固体颗粒被滤布截留而形成滤饼;进入真空室的滤液经真空受液罐的汽水分离后进入滤液罐。随橡胶带移动,滤饼依次进入滤饼洗涤区和吸干区;最后滤布与橡胶带分开,在卸滤饼棍处将滤饼卸掉;卸除滤饼的滤布经清洗后获得再生[5,6]。

2 现状及存在的主要问题

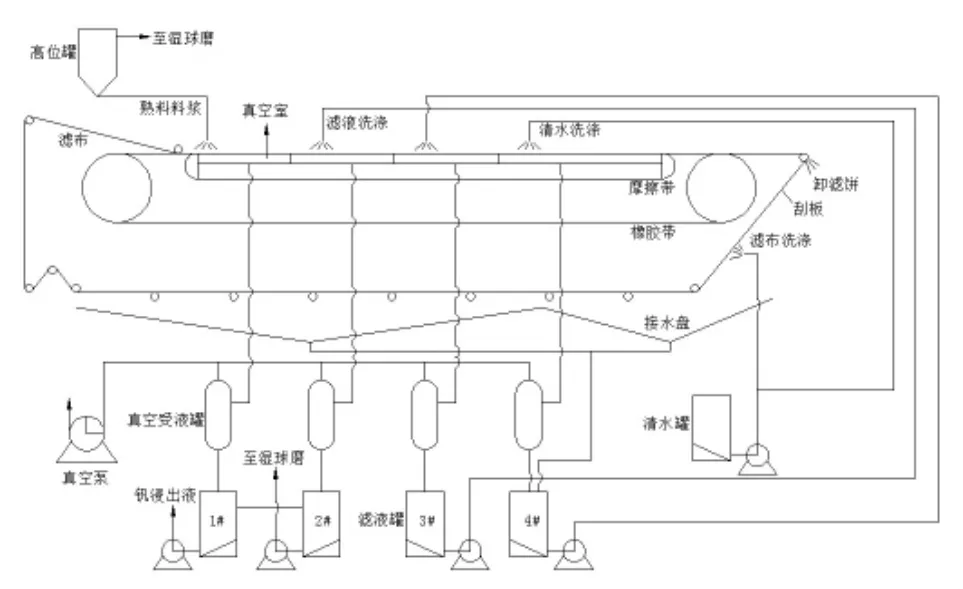

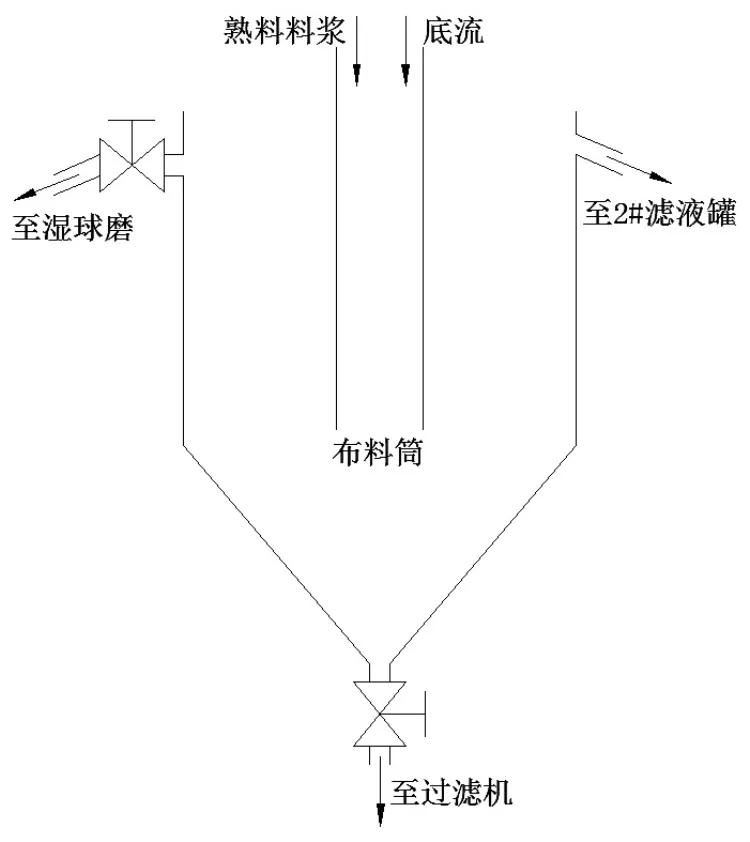

焙烧熟料与滤液在湿球磨内研磨后形成料浆,砂泵输送料浆至过滤机进料端的高位缓冲罐(简称高位罐),再经高位罐排入布料器,然后被分布在滤布上进行固液分离,再对滤布上的滤饼洗涤回收其SV。过滤机产生的滤液送至净化工序除杂后成为沉钒原液,带式过滤机水浸提钒示意图见图1。

图1 带式过滤机过滤和洗涤流程

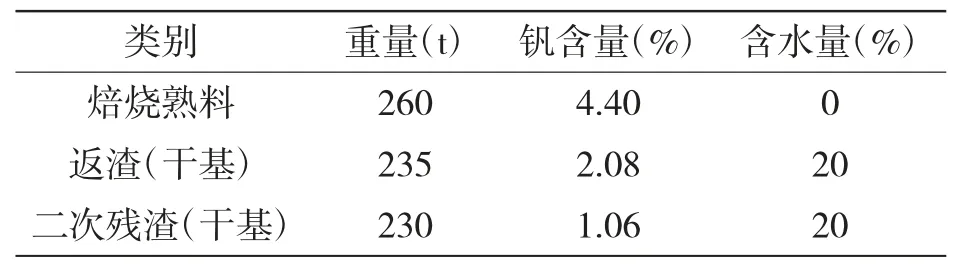

该产线共有4座焙烧炉,1台带式过滤机运行着2座焙烧炉的焙烧熟料产生的料浆。2台过滤机产生的残渣,约50%渣量返回焙烧系统作为返渣使用;剩余残渣再经湿球磨打浆后,用砂泵输送至第3台过滤机进行第二次浸出后,所得残渣SV含量约0.22%。第二次浸出所得的部分液体返回至第一次浸出的过滤机进行滤饼洗涤;洗布水和摩擦带密封水全返回洗涤第二次浸出的过滤机前段滤饼;新水洗涤第二次浸出的过滤机后段滤饼。按24小时计,1台过滤机进行浸出的部分生产工艺参数(均值)见表1。

表1 部分生产工艺参数

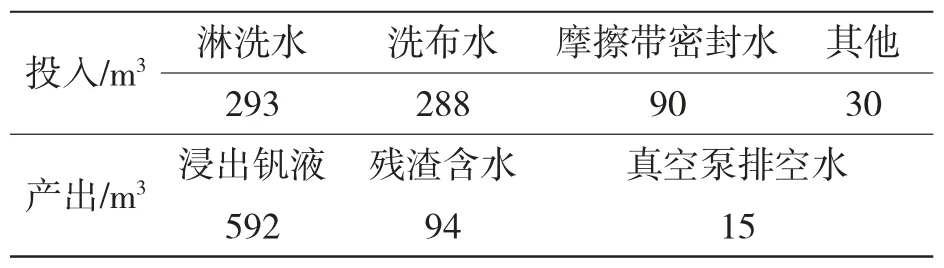

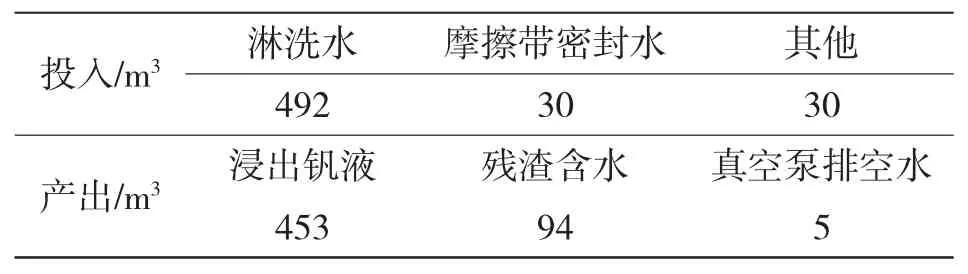

3台过滤机同时运行,在确保正常运行用水量和二次残渣SV受控的情况下,含钒浸出液钒浓度为30~32g/L。3台过滤机总的水平衡见表2(按24小时计)。3台过滤机同时运行既增加了职工劳动强度又增加了生产运行成本。物料经多次打浆、过滤,造成滤液中的泥浆量增多,易在滤液罐内结垢,结垢物脱落后会堵塞泵的进液口和叶轮致生产异常。

表2 浸滤系统水平衡

3 解决措施

3.1 制备高浓度钒液措施

在焙烧熟料、残渣的总量和SV含量均保持稳定的情况下,提高浸出钒液的钒浓度,只有减少浸出钒液体积。而在残渣含水量和真空泵排空水量一定的情况下,只有减少浸滤系统投入的水量来达到目的。摩擦带密封水量和其它水量是浸滤系统稳定运行基本量,已无法再减少,故需通过降低带式过滤机运行台数和减少淋洗水、洗布水的新水量来制备高浓度钒液。

3.1.1 高位罐改进

经现场验证,4座焙烧炉的物料由1台过滤机进行过滤,会有大量液体从料浆抽干段裙边处翻液,造成生产异常;料浆抽干段长,滤饼洗涤段短而影响洗涤效果,造成残渣SV超标。现对高位进行罐改进以解决该问题。

在高位罐内中心增设DN500管道为布料筒,布料筒的下端与高位罐筒体下端垂直距离差约100mm,布料筒的上端高出高位罐筒体上端约300mm。距高位罐筒体上端约150mm处新开Φ100mm的孔并连接DN100管道作为溢流管至2#滤液罐;距高位罐筒体上端约250mm处开孔连接管道至湿球磨。

图2 高位罐改进后

改进后,4座焙烧炉的熟料料浆和过滤机系统的底流均由泵输送至布料筒内,经布料筒导流作用和物料比重不同,固体物料快速沉降在高位罐的底部、清夜上移至高位罐的顶部。调整高位罐底部出料阀开度,至过滤机的料浆的表观固液比约1:1为宜,以既确保料浆固含量又保证料浆较好地流动性。因至过滤机的料浆固含量高,液体被快速抽走,避免了该段裙边翻液,同时可相应缩短料浆抽干段的长度。调整至湿球磨的阀门,返回湿球磨的清夜满足其造浆要求即可;多余的清夜通过溢流管直接进2#滤液罐后经沉降溢流至1#滤液罐,成为净化除杂的含钒原液。

3.1.2 滤布再生改进

在长2600mm、DN32管道上沿管程的方向开1mm细缝,作为吹风管。吹风管开缝侧紧靠滤布的附渣面的背面,吹风管与滤布间距约2mm为宜。吹风管安装在卸料刮刀和洗布水管之间。压缩空气经吹风管吹出后将附着在滤布上的残渣吹落,和滤饼一起被带走。该改进有利于滤布的再生,减轻后步水洗滤布的压力,从而既减少洗布水用量又降低滤液底流。

3.1.3 滤液作洗布水

第三段和第四段洗涤产生的滤液、摩擦带密封水以及洗完滤布后的水均引进4#滤液罐,3#滤液罐与4#滤液罐在罐体中上部用倾斜管道连通,其目的是滤液经4#滤液罐沉降、溢流至3#滤液罐作为洗布水原水。洗布水泵的进口提高至3#滤液罐罐体中部,3#滤液罐最低处开排污口,定期排底流以保证洗布水原水的质量。3#滤液罐上清液经洗布水泵打至洗布水管,经喷嘴喷射而出清洗滤布表面附着物,从而滤布得到再生。3#滤液罐多余的液体经溢流管排至2#滤液罐。进3#滤液罐的液体,除摩擦带密封水外,均为浸滤系统内部过程液体,减少了洗布水的新水量

采用对高位罐、滤布再生的改进和滤液作洗布水的措施后,节约洗布水、摩擦带与各泵密封水等新水量总和约350m3。

3.2 降低残渣SV措施

1台过滤机过滤4座焙烧炉的物料,滤饼洗涤的行程缩短,故需要对滤饼洗涤进行改进以加强其洗涤效果而确保残渣SV含量稳定受控。

3.2.1 料浆段改进

料浆在滤布表面形成滤饼至滤饼脱离滤布整个行程分为料浆段、滤饼洗涤段、滤饼抽干段。料浆段与滤饼洗涤段之间加挡水布,挡水布固定在过滤机上不能随滤布行进。挡水布上添加残渣以压实挡水布,阻断料浆段的液体流入滤饼洗涤段,其目的是避免高浓度钒液混入滤饼洗涤段的洗涤水中以降低洗涤效果。料浆段行程固定后,调整高位罐底部出料阀开度,以避免料浆段翻液。经标定料浆段以约5m为宜。

3.2.2 滤饼洗涤改进

在长2600mm、DN32管道上开Φ3mm的圆孔,孔与孔间距为25mm,作为淋洗水管。单根淋洗水管水量以通过淋洗水管的圆孔洒落在滤饼上形成的水环相互连接为最小水量,以保证滤饼被全洗涤;滤饼上水膜覆盖距离不大于300mm为最大水量,相邻淋洗水管之间的滤饼必须有抽干段(滤饼表面无积液),其目的是滤饼在经过全浸泡后通过抽滤尽可能降低滤饼的水分以提升洗涤效果。经标定单根水量约1.8m3/h为宜。

钒浓度按44g/L进行测算,根据表1的数据可得,浸出钒液的体积V:

V=(熟料重量×钒含量-残渣重量×钒含量)/钒液浓度=(520×4.30%-230×1.06%)/(44÷1000)=452.77m3。

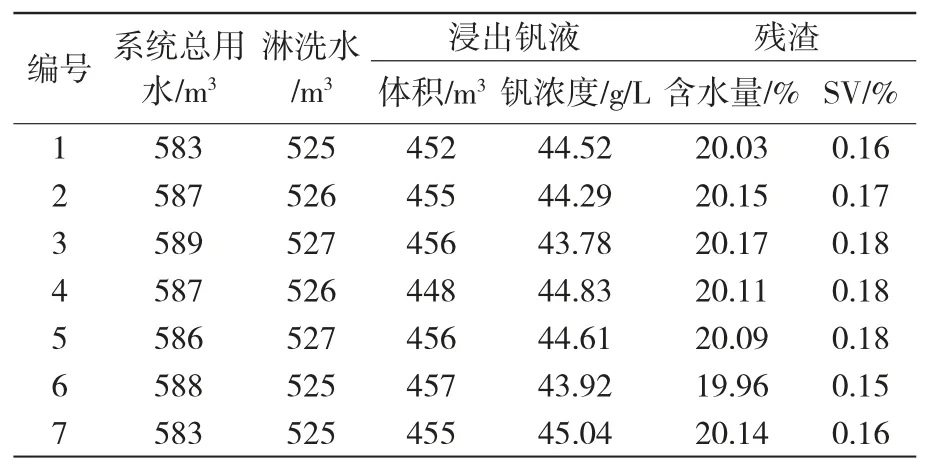

按1台过滤机运行4座焙烧炉的物料、钒浓度44g/L进行测算浸滤系统水平衡见表3。

表3 改进后浸滤系统水平衡

由表3的淋洗水总量测算淋洗水管根数n=淋洗水总量/单根水量=492/(1.8×24)=11.39≈11根。

相邻淋洗水管间距按0.8m计,则滤饼洗涤段长度约为8.8m。

3.2.3 延长真空抽滤区

真空抽滤区越长越有利于降低滤饼的水分含量从而降低残渣SV含量。结合现场实际,真空滑台向进料端延伸1m、向卸料端延伸1.5m。真空抽滤区长度由18m延伸至20.5m,增大了抽滤面积。

3.3 降低滤液罐结垢措施

所有的滤液罐底部改为倾角不小于45°的锥体,泥浆及时排至收集坑后再用泵输送至高位罐,故泥浆不长时间聚集在锥体内表面从而避免了结垢。

4 改进效果

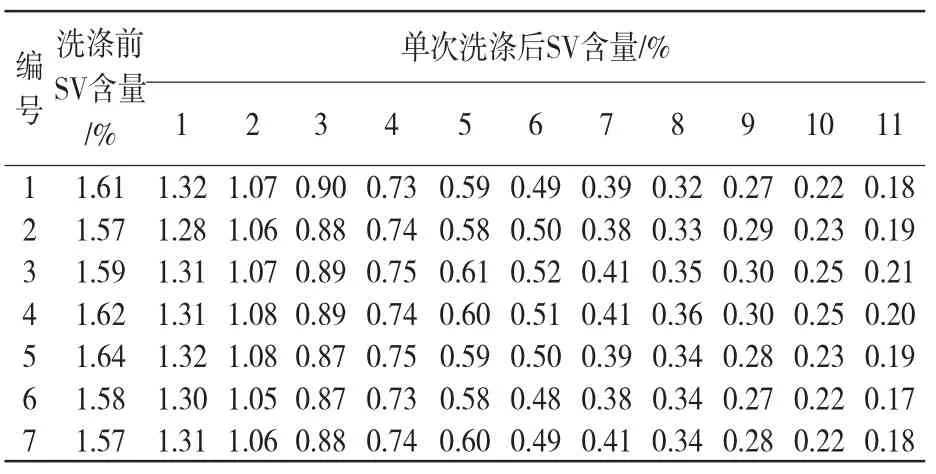

改进后的带式过滤机水浸提钒示意图见图3。1台过滤机过滤4座焙烧炉的炉料,过滤机料浆段约5m、滤饼洗涤段约8.8m、滤饼抽干段约6.7m,投入新水总量由701m3降至552m3,淋洗水量由293m3提高至492m3,滤饼洗涤由3次新水洗涤提高至11次新水洗涤。既减少了2台过滤机运行,又减少了新水投入量149m3,还强化了滤饼洗涤,连续跟踪1周的滤饼洗涤效果见表4、标定的主要数据见表5。

图3 带式过滤机过滤和洗涤流程

表4 滤饼洗涤结果

表5 标定的主要数据

滤饼SV含量随洗涤次数的增加而降低,第11次洗涤后滤饼SV含量平均0.19%,再经滤饼抽干段后残渣SV含量平均0.17%;浸出钒液的钒浓度平均44.43g/L,该结果达到了残渣SV≤0.25%、浸出钒液钒浓度≥40g/L的指标,长期跟踪发现滤液罐内壁无结垢现象。

5 结论

(1)通过采取对高位罐结构、滤布再生、料浆段、滤饼洗涤、滤液罐结构的改进和滤液作洗布水、延长真空抽滤区等措施,实现了1台过滤机过滤4座焙烧炉的物料,再经强化洗涤后,残渣SV含量平均0.17%、浸出钒液的钒浓度平均44.43g/L,解决了制备高浓度钒液会致残渣SV不受控的难题。

(2)通过1台过滤机过滤4座焙烧炉的物料,滤布再生、滤液罐结构的改进,滤液中泥浆含量减少和避免泥浆长时间聚集在罐体内表面,解决了滤液罐内壁易结垢的问题。

猜你喜欢

——非均布滤饼的局部比阻与平均比阻的测定与计算方法