履带式可伸缩转运机举升机构设计及仿真

2022-02-04王衡黄蒙陈永清李响

王衡,黄蒙,陈永清,李响

履带式可伸缩转运机举升机构设计及仿真

王衡1,黄蒙1,陈永清2,李响2

(1.中国葛洲坝集团勘测设计有限公司,湖北 武汉 430000; 2.三峡大学 机械与动力学院,湖北 宜昌 443002)

以履带式可伸缩转运机举升机构为研究对象,在已有举升机构设计理论的基础上,本文设计一种新型举升机构,考虑在具体工况中各点始末位置及最大举升角度的几何关系,对机构的结构尺寸进行设计计算。基于现实工况特殊的强度要求,对机构的各部位进行受力分析,并借助有限元分析软ANSYS Workbench模拟了三角臂与摆动装置的受力情况,对结构强度进行校核,对三角臂结构进行了拓扑优化。结果表明,此举升结构具有可行性,并为其他机械举升机构优化设计提供理论依据和指导作用。

履带式可伸缩转运机;举升机构;三维设计;有限元分析

因泥石流等引起堰塞湖形成会产生洪流隐患,故需对堰塞湖周边土方进行连续转运,而在现有技术设备中用于抢险水运方面有应急动力舟桥、应急分置式浮桥等,陆运方面有应急机械化桥、应急动力栈桥等,而空中则只有采用直升机吊装[1]。但这些方式对土方连续转运量有限,并且耗费时力,存在一定局限性。履带式机器可适应各种地形,比如程凡强等[1]设计可适应多地形及越障履带车以完成搜救,侯汝兴等[2]设计一款履带式巡逻机器人。江桂兰等[3]借助皮带输送机转运方便和运输量大的特点,设计了可伸缩式的皮带运送机。

因此本文借鉴履带和输送机设计一款履带式可伸缩转运机,而其中最主要的机构为举升机构,要承载桁架和伸缩机重量。而举升机构有多种形式,岳庆超等[4]针对自卸车举升机构设计提出两种设计方案:直推式举升机构(前置式、后置式);连杆式举升机构(前推式、后推式)。高强[5]提出应用理论力学、弹塑性力学和液体的弹性模量等相关理论与知识,对旋挖钻机大三角变幅机构各铰接点建立了数学模型并进行受力分析,为设计选型、校核及有限元分析校核方面提供了理论参考。张雪华[6]建立有限元模型确认举升推展伸缩机构应力最大值出现在工作极限状态下,根据疲劳强度损伤理论,评估分析了举升推展伸缩机构工作极限状态的疲劳特性和可靠性。张亮[7]对伸缩机构中的两个关键机构移动副间隙消除机构与转动运动实时补偿机构进行了受力分析与有限元分析,验证了各部件的强度。王振永[8]以HSC55P履带式自卸车为对象,对其高位举升及倾卸系统的结构方案、关键参数和驱动系统进行了研究和设计。在对常见形式高位举升系统进行分析对比的基础上,提出了适用于HSC55P履带式自卸车的剪式高位举升系统方案。阚萍等[9]对某自卸车三角臂建立了基于有限元软件平台的整车刚柔耦合多体动力学仿真分析模型,提出3种改进方案进行对比分析,从而确定最优结果,实现了对举升机构关键件的合理改进。李勉等[10]借助ANSYS Workbench对自卸车举升机构进行有限元分析,为本文校验提供了思路。

1 履带式可伸缩转运机三维建模

运用三维建模软件Pro/E对履带式可伸缩转运机整体进行建模,结构如图1所示,其由动力系统、行走系统、摆动装置以及桁架组成,举升机构作为整机上部分主要承载构件,通过铰接将桁架与摆动装置连接。整机具体参数数据如表1所示。

图1 履带式可伸缩转运机三维模型

表1 履带式可伸缩转运机

2 举升机构设计及受力分析

2.1 举升机构设计计算

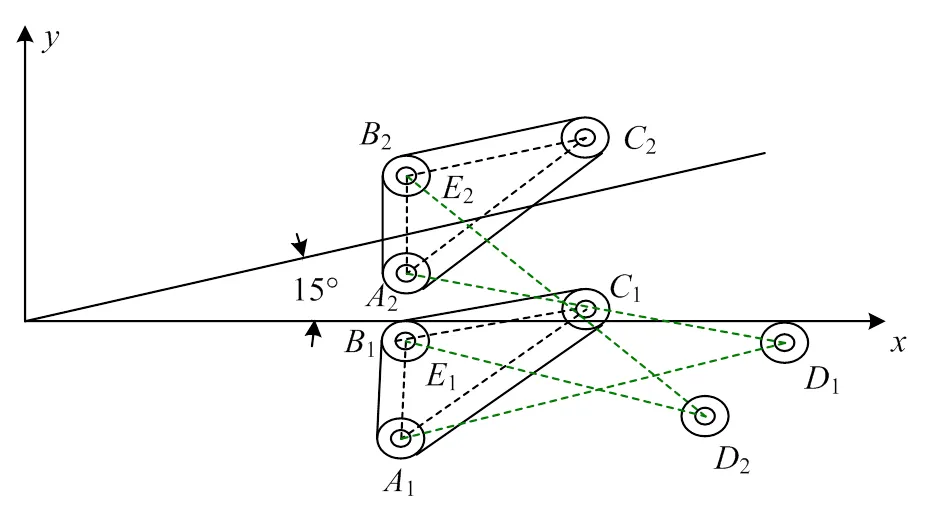

该举升机构采用连杆式举升机,为了克服侧向力,采用图所示举升机构,主要由三角臂、拉杆和举升油缸等组成,作为中间机构将桁架与摆动装置连接。各个零件之间通过铰接连接在一起,则构成平面连杆机构。由于设计已规定最大举升角为15°,对运转机车体部位建立直角坐标系,取皮带机支撑底梁后铰支点为坐标原点。

图2 举升机构图

2.1.1 举升机构各位置点设计

取三角臂各顶点为,而油缸下铰支点为。由于在举升过程中随着油缸的伸长,举升机构的三角臂点1111将会运动到点222。其中点1111为未举升时举升机构三角臂的三顶点及油缸下铰支点初始位置;点222为举升角在15时的三角臂的三顶点位置;而拉杆的后铰支点2为已知的固定点。那么依据几何关系可得出各固定点坐标1(3800, -150)、2(3640, 300)、1(3300, 0),举升质量质心(1050, 0)。坐标系如图3所示。

图3 举升机构坐标系

2.1.2 油缸行程计算

2.2 举升机构受力分析

针对举升机构进行受力分析主要目的是求得在油缸在桁架初始位置以及最大举升角位置所承受载荷值,为油缸参数计算提供依据。其中举升力系数是体现机构动力性指标,指单位举升质量所需油缸的推力,计算公式为:

由表1可得=20 g(即196 000 N)。值直接决定着举升机构的经济性能,值越小越好。

假若伸缩输送机为分离体,则通过力矩平衡方程有:

假若伸缩输送机为分离体,则通过力矩平衡方程有:

2.2.1 油缸受力计算

取承受载荷为196 000 N,则水平时油缸举升力为:

计算可得每个油缸受力为79 870 N。选用缸径125的DG型车辆用液压缸,工作压力为16 MPa,满足举升所需力大小。

2.2.2 结构受力计算

当举升角度为最大角15°时,对于三角臂结构取力矩平衡有∑M=0,即为:

3 举升机构有限元分析

3.1 结构强度校核

由于ANSYS Workbench与三维建模软件之间有着较好的兼容性,因此采用三维软件依据所设计尺寸对举升机构部件进行三维实体建模,将建好模型另存为ANSYS Workbench能识别的x_t格式。

由于在举升过程中拉杆承受载荷在最大举升角时为最大,因此对于最大举升角工况进行静力学分析。对于有限元分析分为前处理以及后处理。在前处理中已建立好模型,接下来便是网格划分及载荷约束施加。针对结构首先进行网格收敛性分析,发现当网格大小为3 mm时,分析结果得到收敛且计算时长占比合理。

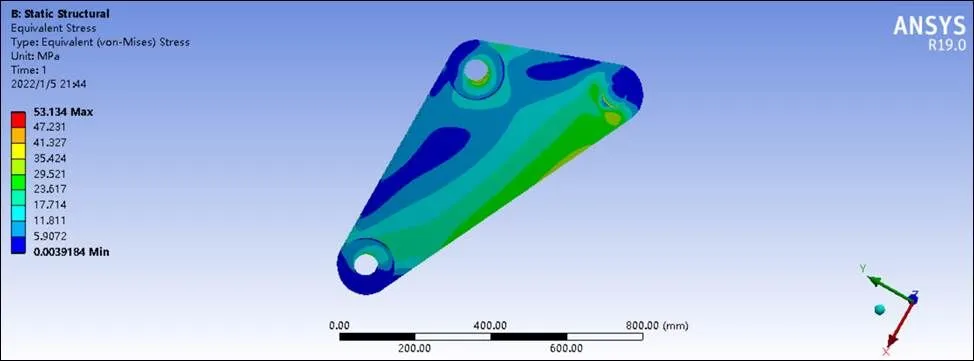

三角臂位于拉杆上方,因此首先针对三角臂进行受力分析,三角臂其中一个孔进行全约束(Fix support),其余两个孔分别施加油杆载荷与拉杆载荷。在设置完成求解过程后提取等效应力云图,结果如图4所示。大小为53.134 MPa,而结构屈服应力为235 MPa,而结果还未达到屈服应力值,说明结构符合强度要求。

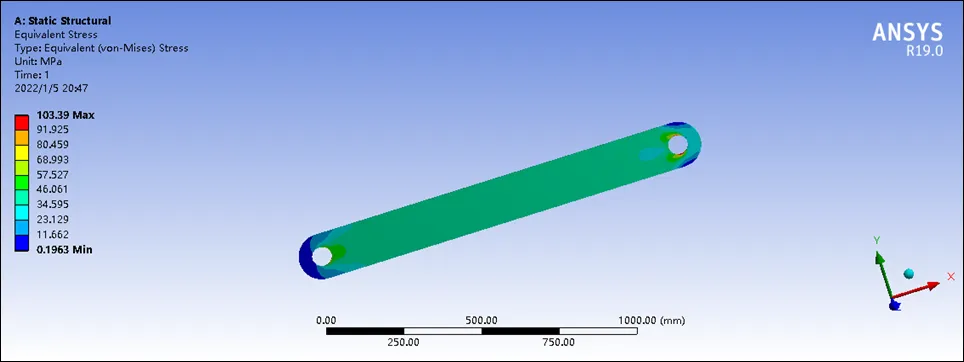

拉杆连接三角臂与摆动装置,因此对于拉杆,一孔进行全约束,一孔施加载荷,大小为41 305.02 N,应力云图如图5所示,等效应力大小为103.39 MPa,拉杆与三角臂采用同种材料,因此屈服应力也为235 MPa。同样符合强度要求。

图4 三角臂应力云图

图5 拉杆应力云图

3.2 拓扑优化设计

为将三角臂结构在满足结构强度的同时减轻结构重量,因此对三角臂进行拓扑优化。在保证结构强度情况下去除对结构影响不大部分,由于不能破坏结构构造,因此规定优化区域为中心三角形区域。计算模块选取Topology Optimization,优化区域如图6所示。蓝色为优化区域,红色为约束区域(即不参与优化),设置分别保留80%和50%质量,结果如图7、图8所示。说明中间区域对结构强度影响不大,可以去除,因此该方法在保留结构强度和强量化有很好的应用前景。

4 结论

通过理论计算得到机构的应力,并借助ANSYS Workbench软件的Static Structural模块对履带式可伸缩转运机的举升机构进行静力学仿真分析。在分析中将举升机构的三角臂作为柔性体处理,经过理论计算,得到了在整个工作过程中,三角臂的应力变化情况。当车厢倾斜角度为15°时,三角臂在与举升机构的铰接处出现最大应力。在此基础上,借助ANSYS Workbench软件对结构进行强度校核,未达到屈服应力值,说明结构符合强度要求,同时对结构进行了拓扑优化,在不影响结构强度的条件下,能够较好的减轻结构质量。从而可得,此此方案可行,为后面的工程实践提供理论依据,能够起到指导性作用。

图6 优化区域三维模型

图7 去除20%材料后区域图

图8 去除50%材料后区域图

[1]程凡强,陈述平. 履带式折叠越障搜救车的设计[J]. 机械,2012,39(6):52-54,57.

[2]侯汝兴,宋杰,赵佳峰,等. 履带式巡逻机器人设计[J]. 机械,2018,45(12):38-40.

[3]江桂兰,杨丽娜. 平面转弯可伸缩皮带输送机驱动布置合理选择[J]. 机械,2008(7):23-24.

[4]岳庆超,郑义. 基于SolidWorks的自卸车举升机构设计[J]. 南方农机,2020,51(19):58-59,84.

[5]高强,秦爱国,张宽裕,等. 旋挖钻机大三角变幅机构受力分析数学模型的建立[J]. 凿岩机械气动工具,2012(2):39-43.

[6]张雪华,翁剑成. 排涝抢险车举升推展伸缩机构可靠性分析[J]. 湖北理工学院学报,2020,36(2):1-4,21.

[7]张亮. 25米车载雷达伸缩机构的设计与分析[D]. 秦皇岛:燕山大学,2021.

[8]王振永. HSC55P履带式自卸车高位举升系统研究[D]. 西安:长安大学,2015.

[9]阚萍,钱立军,黄伟. 自卸车举升结构件改进设计及分析[J]. 合肥工业大学学报(自然科学版),2008(1):143-145,157.

[10]李勉,顿文涛,袁帅,等. 基于ANSYS的自卸车举升机构瞬态动力学仿真分析[J]. 河南农业大学学报,2015,49(3):353-356.

Design and Simulation of Lifting Mechanism of Crawler-Type Retractable Transfer Machine

WANG Heng1,HUANG Meng1,CHEN Yongqing2,LI Xiang

( 1.China Gezhouba Group Survey&DesignCo., Ltd., Wuhan 430000, China; 2.College of Mechanical and Power Engineering, China Three Gorges University, Yichang 443002, China )

Taking the lifting mechanism of the crawler-type retractable transfer machine as the research object, a new type of lifting mechanism is designed in this paper, The starting and ending positions of each point and the maximum lifting angle in specific working conditions. The geometric relationship is used to design and calculate the structural dimensions of the mechanism. Based on the special strength requirements of the actual working conditions are considered in the design, the force analysis of each part of the mechanism is carried out, and the force of the triangular arm and the swing device is simulated with the finite element analysis software ANSYS Workbench, The structural strength is checked. And the topology optimization of triangular arm structure is carried out. The results show that this lifting structure is feasible, which provides theoretical basis and guidance for the optimal design of other mechanical lifting devices.

crawler-type retractable transfer machine;lifting mechanism;3D design;finite element analysis

O242.21

A

10.3969/j.issn.1006-0316.2022.11.010

1006-0316 (2022) 11-0070-05

2022-01-10

国家自然科学基金青年科学基金(51305232);国家科技部重点研发计划:堰塞湖风险评估快速检测与应急抢险技术和装备研发(2018YFC1508600)

王衡(1966-),男,湖北浠水人,正高级工程师,主要研究方向为工程结构设计及施工装备设计、研发等,E-mail:wheng8506@163.com。