生物柴油再生沥青胶结料性能

2023-01-15刘启征李传强凌天清蒋林程滢

刘启征, 李传强, 凌天清, 蒋林, 程滢

(1.重庆交通大学土木工程学院, 重庆 400074; 2. 重庆交通大学材料科学与工程学院, 重庆 400074; 3. 广西道路结构与材料重点实验室, 南宁 530007; 4. 重庆交通大学建筑与城市规划学院, 重庆 400074)

据统计,中国每年仅干线公路的大中型维修就会产生回收沥青路面(recycled asphalt pavement,RAP)约1.6亿t[1],需要大量的土地堆放,不仅浪费资源且不利于环境保护。研究发现,可将RAP料再生利用并应用于道路工程中,且还可进行多次再生[2]。而RAP上裹覆的沥青由于在施工及路面使用过程中发生了老化,其化学组分发生变化,需加入一定量的再生剂,以增加并扩散其缺失组分,恢复其路用性能[3]。

近年来,以生物油作为老化沥青再生剂的研究越来越多,生物油具有低挥发性、对环境友好的特点,是一种应用较广泛的可再生资源[4]。但由于其成本较高,在实体工程中应用的还较少,而废弃植物油脂同样能改善老化沥青的性能且价格便宜,同时废弃资源回收再利用有利于环境保护[5]。曹雪娟等[6]将煎炸大豆油和生物柴油残渣制备再生沥青,对比发现两种再生剂均可恢复老化沥青的三大指标,但会降低其高温抗剪切能力。Taherkhan 等[7]对比不同掺量废食用油再生沥青的流变性能,发现废食用油掺量越大,疲劳寿命越低。向浩[8]对影响废弃植物油再生沥青的自愈合因素进行分析,发现影响愈合的关键因素是愈合温度。范世平等[9]对地沟油/废弃植物油中提炼的生物重油再生沥青进行三大指标及流变分析,结果表明生物重油能有效恢复三大指标,掺量为2%~4%时,再生沥青的疲劳因子接近原样沥青。

综上,目前以废弃油脂作为沥青再生剂的研究效果各有差异且对流变及黏附性能的研究还不够完善。现通过研究生物柴油再生沥青的常规性能、高温、疲劳及黏附性能评价生物柴油的再生效果,以寻求再生效果良好且价格低廉、环境友好的沥青再生剂。

1 材料与试验

1.1 原材料

1.1.1 沥青

基质沥青为70#石油沥青,参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中T0610试验方法,将基质沥青经旋转薄膜烘箱(rolling thin film oven test,RTFOT)进行短期老化。基质沥青和短期老化沥青性能指标如表1所示。

表1 基质沥青、RTFOT老化沥青三大指标Table 1 Three indexes of base asphalt and short-term aging asphalt

1.1.2 再生剂

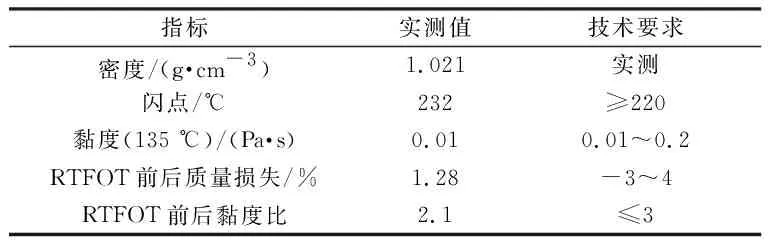

再生剂是由厨余垃圾中的地沟油提炼的生物柴油原油,其基本性能指标如表2所示。

表2 生物柴油基本性能指标Table 2 Basic performance indexes of biodiesel

1.1.3 温拌再生沥青制备

参考已有的研究[9-10],将生物柴油以1%、2%、3%、4%(质量分数,下同)4种掺量制备再生沥青,先在130 ℃烘箱中将生物柴油和老化沥青预热,然后在130 ℃的油浴环境下以3 000 r/min的转速持续高速剪切10 min。将样品分别命名为基质沥青(A),老化沥青(RA),1%、2%、3%、4%掺量生物柴油再生沥青(1%ORA、2%ORA、3%ORA、4%ORA)。

1.2 试验方案

1.2.1 三大指标

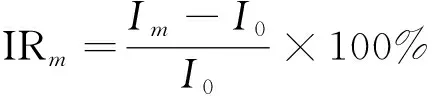

参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中T0604、T0605和T0606试验方法分别测试各沥青试样的三大指标。为更好地分析生物柴油对老化沥青的再生效果,参考已有研究中的方法,按式(1)计算各指标的变化率[8]。

(1)

式(1)中:IRm为再生沥青的某一指标变化率;I0为老化沥青的某一指标值;Im为生物柴油掺量为m时与I0对应的指标值。

1.2.2 Brookfield黏度

按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中T0625测试不同沥青试样的黏度,温度分别设置为90、110、130、150、170 ℃。

1.2.3 温度扫描

按照AASHTO T315-12(2016)的试验方法,通过DHR-2型动态剪切流变仪(dynamic shear rheometer,DSR)进行试验;控制应变1.25%,角频率10 rad/s,温度范围设置为58~85 ℃,梯度5 ℃。夹板直径25 mm,加载间隙1 mm。

1.2.4 线性振幅扫描试验

按照AASHTO TP101-12测试沥青在25 ℃的应力应变。选用夹板直径8 mm,加载间隙2 mm。先在0.1%应变和0.2~30 Hz频率下进行频率扫描,然后进行线性振幅扫描试验(linear amplitude scanning,LAS),持续300 s。采用黏弹性损伤模型(viscoelastic damage,VECD)对疲劳寿命预测[11]。如式(2)所示,疲劳破坏用参数D(t)来表征。

(2)

式(2)中:ID为应变1%时的复数模量,MPa;γ0为应变水平,%;G*为复数模量,MPa;t为测试时间,s;α为系数;N为总的测试步;δ为相位角。α可由式(3)和式(4) 计算得到,即

lgG′(w)=mlg(w)+b

(3)

(4)

式中:G′(w)为储能模量,G′(w)=|G*|conδ,w为频率,Hz;m为拟合直线的斜率;b为截距。

而C(t)是材料关于时间t的损伤,可由式(5)计算,即

C(t)=|G*|sinσi=C0-C1[D(t)]C2

(5)

lg(C0-Ct)=lgC1+C2lg[D(t)]

(6)

定义疲劳失效准则为疲劳破坏Df达到初始|G*|sinα的35%,表达式为

(7)

疲劳寿命通过式(8)预测,表达式为

Nf=A35(γmax)B

(8)

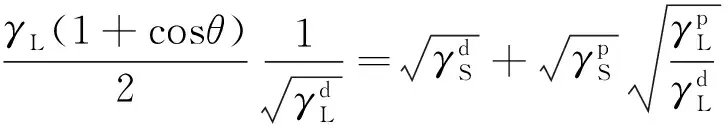

1.2.5 黏附性分析

选用蒸馏水、甲酰胺、丙三醇等有机溶剂,利用接触角仪(SPCAX1 型)分别测试3种试剂与沥青的接触角,并结合表面能理论计算沥青与两种集料(玄武岩、花岗岩)的黏附功。根据固液接触时界面的表面自由能(γSL)公式[式(9)]和Yong公式[式(10)]得到式(11)[12],表达式为

γ=γd+γp

(9)

(10)

(11)

将式(11)变形成y=mx+b的形式,得

(12)

按式(13)计算不同沥青试样与集料的黏附功为

(13)

2 结果与讨论

2.1 三大指标与Brookfield黏度分析

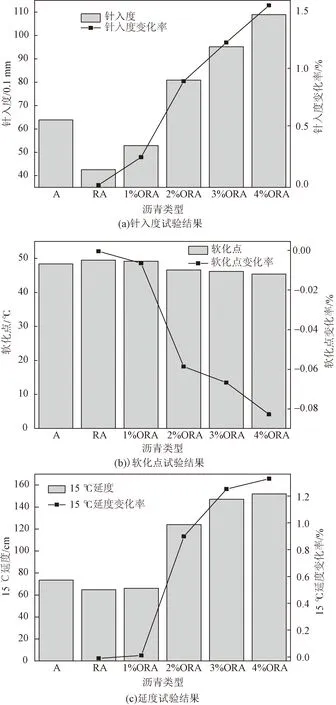

三大指标试验结果及指标变化率如图1所示,图1中,RA沥青试样的针入度为42.6(0.1 mm),软化点为49.5 ℃,延度为64.85 cm。老化后,沥青由于四组分失衡,其胶体状态发生变化,沥青变硬变脆,表现出针入度下降、软化点升高以及延度下降的现象。生物柴油加入后,老化沥青的三大指标值均得到改善,原因是,生物柴油作为再生剂,其在老化沥青中发挥着稀释、润滑的作用,使得老化沥青软化,从而改善三大指标值。而随着生物柴油掺量的增加,针入度值逐渐增大,软化点逐渐减小,延度增加,当掺量增大到4%时,沥青变得特别软,在测试时出现“粘针”现象,且延度达到最大值还未断,故生物柴油的最佳掺量不宜超过4%,不然会降低高温性能。此外,生物柴油掺量从1%增加到2%时,三大指标的变化率变化最大,说明此掺量下改善作用最明显。但1%掺量生物柴油再生沥青的指标值不满足规范要求,生物柴油掺量要达到2%以上,才能使老化沥青的再生效果满足要求。

图1 三大指标及其变化率Fig.1 Three major indicators and their rate of change

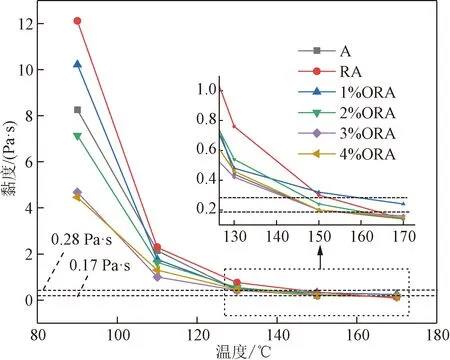

沥青的高温黏度反映的是沥青的高温和易性,沥青的黏度在0.15~0.19 Pa·s时易于拌和,在0.25~0.31 Pa·s范围时易于压实[4]。由图2可知,基质沥青老化后,黏度增加。在加入生物柴油后,黏度下降,同时随着生物柴油掺量的增加,黏度下降幅度越大,在掺量达到2%时,其黏度已降至基质沥青水平。生物柴油掺量达到3%时,其拌和/压实温度均约降低10 ℃,且此时的黏温曲线的走势也与基质沥青比较接近。

图2 Brookfield黏度试验结果Fig.2 Brookfield viscosity test results

2.2 DSR温度扫描分析

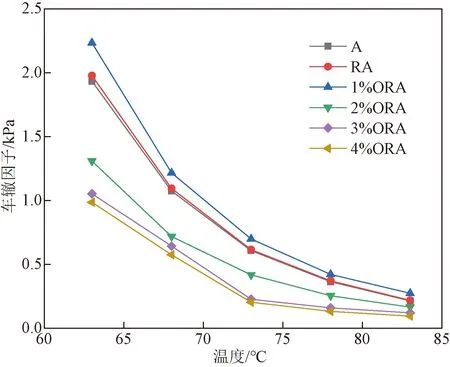

采用DSR试验的温度扫描模式测试不同沥青试样的复数模量G*和相位角δ,并以此计算车辙因子,对生物柴油再生沥青的高温性能进行评价。车辙因子越大,沥青试样对高温状态下荷载产生的剪切变形的抵抗能力越强。由图3可知,随着温度的升高,沥青试样的车辙因子均减小,且生物柴油掺量增大对沥青的高温抗剪切能力存在不利影响。在沥青试样的车辙因子为1.0 kPa时,其高温性能符合规范要求,以此时的温度作为沥青试样的高温临界温度[13]。A和RA试样的高温临界温度相近,在69 ℃附近,加入生物柴油后,1%ORA试样的临界温度为70 ℃,而掺量增加后,高温临界温度下降,4%ORA试样的临界温度仅有63 ℃。而1%ORA试样表现出比基质沥青更大的临界温度的原因可能是加入的生物柴油发生挥发,沥青的老化程度增加。

图3 DSR温度扫描试验结果Fig.3 DSR temperature sweep test results

2.3 线性振幅扫描分析

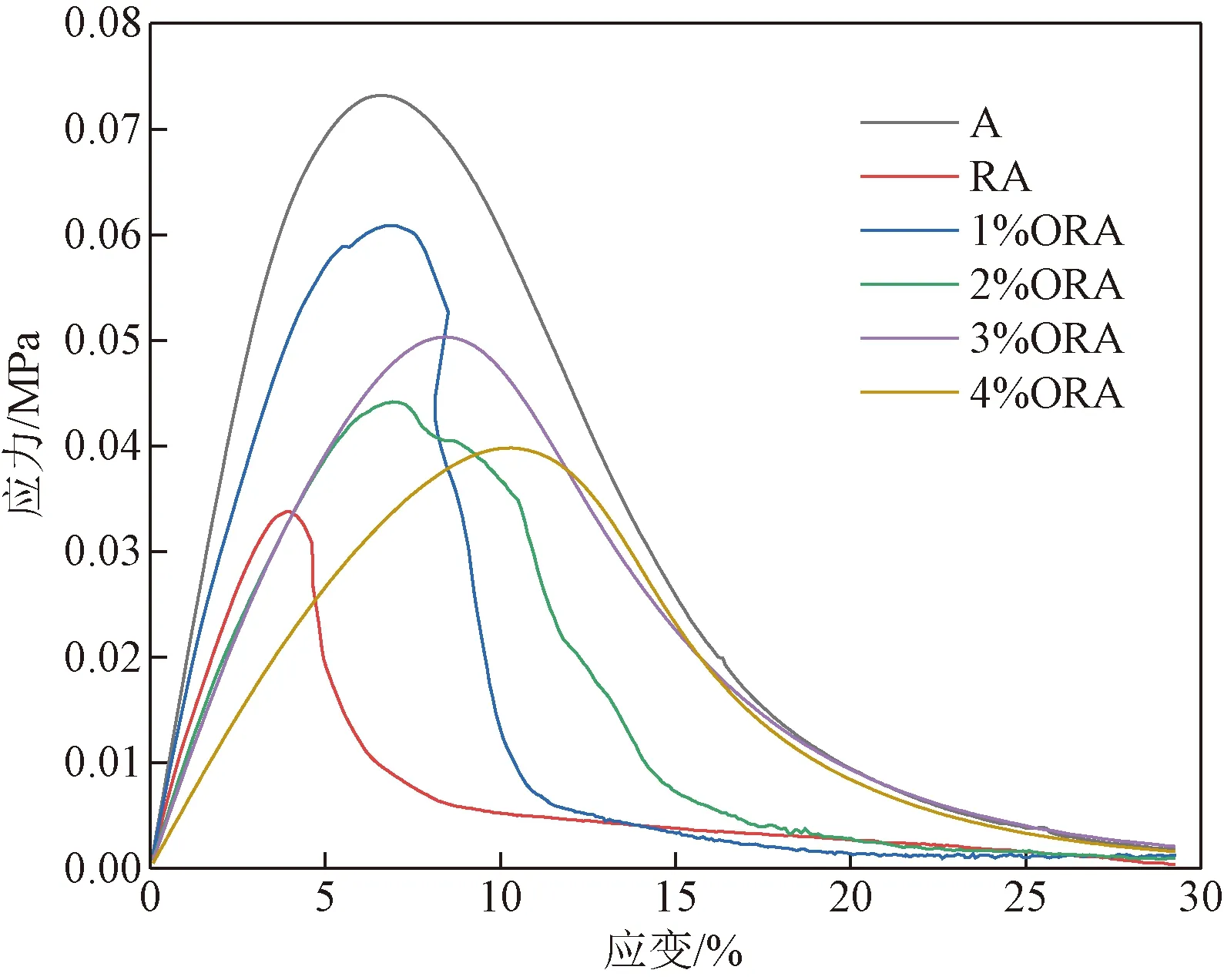

6种沥青在25 ℃线性振幅扫描中的振荡应力与振荡应变的关系如图4所示,可以看出,所有沥青试样振荡应力均存在峰值,并且能够在峰值应力下维持一段时间再下降,这表明沥青在峰值应力附近处于黏弹性状态。基质沥青的峰值应力最大且维持的时间最长;老化后RA试样峰值应力显著下降,表明沥青老化后柔韧性降低;加入生物柴油后能显著改善老化沥青的柔韧性,且在峰值应力下的持续时间随着生物柴油掺量的增加逐渐增大,说明沥青试样对应变的敏感性变低,抗疲劳破坏的能力越好。

图4 应力-应变曲线Fig.4 Stress-strain curve

根据黏弹性损伤模型VECD计算试样的疲劳损伤曲线,横坐标D是沥青试样的累计疲劳损伤,纵坐标C是沥青试样的完整性参数,C=1时试样完整未被破坏,C=0时试样已彻底破坏[14]。当沥青试样的疲劳损伤D一样时,完整性参数越大,沥青试样产生的疲劳破坏越少,抵抗疲劳损伤破坏的能力越强。由图5可知,对于给定的疲劳损伤D,A试样的抗疲劳性最好,老化后,疲劳性能显著下降。而加入生物柴油后,再生沥青的柔韧性增加,从而在恒定应变下能持续较长时间才发生破坏。而随着生物柴油掺量的增加,产生相同的累计损伤时,沥青试样的完整性逐渐增大,增大到3%掺量时,其完整性还优于4%掺量再生沥青,最接近基质沥青。但Lei 等[15]认为,试样的累计损伤曲线不足以反映沥青疲劳性能的好坏,其只是在加载时沥青试样的累计损伤的变化过程。

图5 疲劳损伤曲线Fig.5 Fatigue damage curves

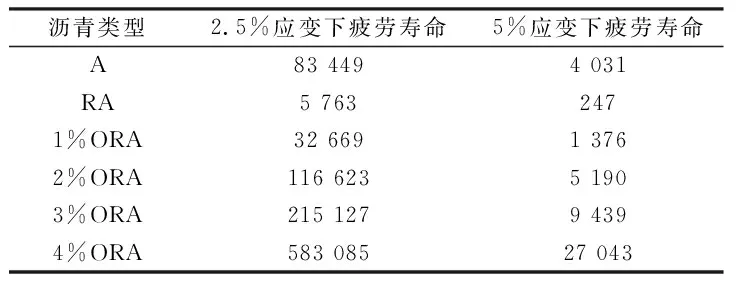

为进一步对沥青的疲劳性能量化分析,根据VECD模型计算6种沥青试样的疲劳寿命。在已有研究中[14],以路面结构产生5%的应变来预测强度低的路面,而以路面结构产生2.5%应变来预测强度较高的路面。计算结果如表3所示。可以看出,控制应变越大,沥青路面产生的疲劳破坏越快,寿命越短,路面结构产生2.5%应变时其疲劳寿命约是产生5%应变时的20倍。同时,在两种应变水平下,沥青试样的疲劳寿命均随着生物柴油的增加而增加。而且生物柴油的掺量达到2%时,其疲劳寿命已高于基质沥青,5%应变时是基质的1.28倍,2.5%应变时约是基质的1.39倍。

表3 2.5%和5%应变下沥青试样的疲劳寿命计算结果Table 3 Fatigue life calculation results of asphalt samples under 2.5% and 5% strain

2.4 黏附性分析

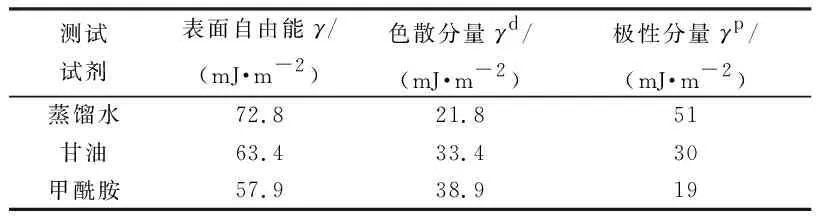

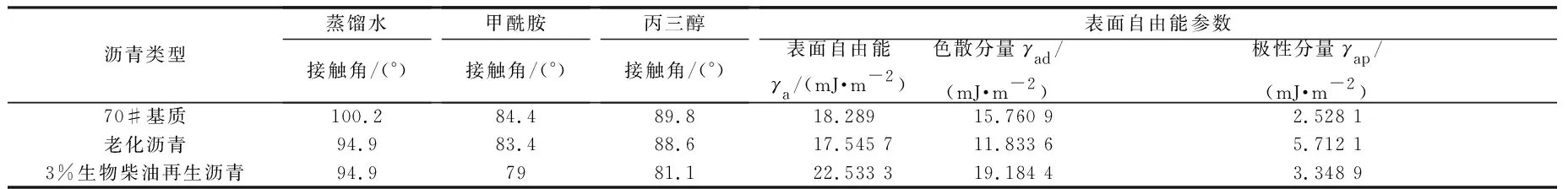

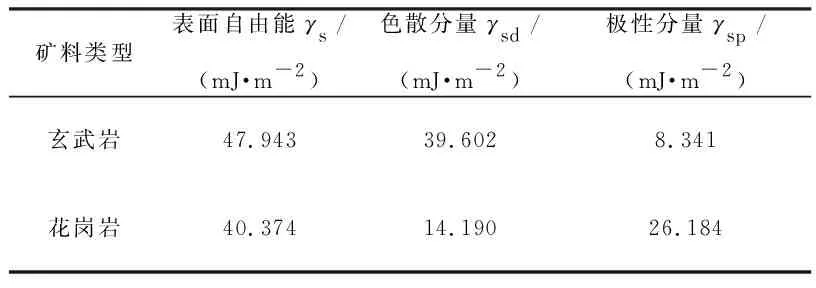

根据常规指标试验及流变试验,确定生物柴油的最佳掺量为3%。并对试样进行接触角试验。根据表面自由能理论计算出不同沥青试样的自由能相关参数,以此来评价沥青与集料之间的黏附性。根据已知参数的3种试剂如表4所示[16],不同沥青试样的接触角,表面自由能相关参数的计算结果如表5所示。由沥青与矿料之间的界面黏附可知,面黏附力越大,沥青混合料的强度越好。为进一步分析沥青的黏附性,选择玄武岩和花岗岩进行黏附分析。根据已知集料的表面能参数如表6所示[17],计算沥青与玄武岩和花岗岩之间的黏附功,结果如图6所示。

表4 20 ℃时3种试剂的表面自由能相关参数[16]Table 4 Surface free energy related parameters of three reagents at 20 ℃[16]

表5 沥青试样的接触角试验结果Table 5 Contact angle test results of asphalt samples

表6 玄武岩和花岗岩的表面能参数[17]Table 6 Surface energy parameters of basalt and granite[17]

由图6可知,两种不同的基岩与沥青的黏结强度相比,玄武岩-沥青的界面黏附强度优于沥青-花岗岩的界面黏附。以70#基质沥青为例,玄武岩-沥青的界面黏附功约是花岗岩-沥青的1.28倍。原因是,沥青由于其化学组成成分中有沥青酸以及沥青酸酐的存在,使得沥青显弱酸性,而两种集料中,玄武岩显碱性,花岗岩显酸性,故沥青与碱性的玄武岩的界面黏附功更大。而对比不同的沥青与集料的黏附功,老化后RA试样的与玄武岩的黏附功下降,与花岗岩的黏附功微增,而3%ORA试样与玄武岩和花岗岩的黏附功均最大,且大于A,其与玄武岩的黏附功达到65.69 mJ/m2,与花岗岩的黏附功可达51.73 mJ/m2。表明生物柴油的加入能增加沥青与集料之间的界面黏附。

图6 沥青与集料的黏附功Fig.6 Adhesion work between asphalt and aggregate

3 结论

生物柴油可作为老化沥青再生剂使用,废弃物资源化利用有助于环境保护且来源广泛。同时,生物柴油能使老化沥青的部分性能得到有效恢复,但掺量不宜过大,具体结论如下。

(1)生物柴油对老化沥青的三大指标改善效果明显,生物柴油掺量在2%~3%效果较好。而Brookfield黏度试验中,生物柴油掺量达到3%时,其拌和/压实温度均约降低10 ℃。

(2)温度越高,沥青试样的车辙因子越小,同时生物柴油的掺量不能太大,掺量越大其抗高温切剪变形的能力减弱,高温临界温度越低。

(3)应力-应变曲线和基于VECD模型计算的疲劳损伤曲线、疲劳寿命均表明,生物柴油有助于提升沥青的坑疲劳性,且生物柴油的掺量达到2%时,其疲劳寿命已高于基质沥青,5%应变时是基质的1.28倍,2.5%应变时约是基质的1.39倍。

(4)3%生物柴油再生沥青与两种集料的界面黏附强度均大于基质沥青,其与玄武岩的黏附功达到65.69 mJ/m2,与花岗岩的可达51.73 mJ/m2。