MTS1600-500六轴数控砂带磨床构建及磨削仿真验证

2022-02-02乔虎邓瑞祥伍娅向颖

乔虎,邓瑞祥 ,伍娅,向颖

(1.西安工业大学机电工程学院,陕西西安 710021;2.陕西科技大学机电工程学院,陕西西安 710021)

0 前言

航空发动机经历了“涡桨发动机→涡轮发动机→涡扇发动机”的发展历程。宽弦空心风扇叶片作为涡扇发动机中极为重要的零部件,其加工质量的好坏决定了发动机的性能是否可以进一步提高。在叶片成形工艺方面,目前先进的方法是采用超塑成形/扩散连接(SPF/DB)工艺[1-5]。磨削加工处于叶片加工关键步骤中的最后一步,这就要求在实际磨削加工前进行虚拟仿真磨削。提高叶片质量除了优化工艺以外,最重要的则是磨削加工的机床。这类用于磨削叶片的机床通常结构复杂,不存在现有的虚拟仿真环境,无法验证数控程序的正确性和磨削过程的安全性。

为了满足工件加工质量不断提高的要求,一批高校科研院所和众多企业厂家基于VERICUT对复杂型面加工展开研究,但主要研究对象是车削、铣削,只有极少学者对磨削仿真加工进行了研究。本文作者基于UG和VERICUT软件,对MTS1600-500六轴数控砂带磨床这一特种机床进行建模与仿真平台搭建,利用虚拟仿真加工环境验证数控程序,并根据动态仿真过程,模拟数控砂带磨床的实际动作,避免干涉与碰撞。本文作者主要解决的问题有:(1)为该特种机床数字化、智能化制造提供了虚拟仿真环境;(2)为后续该磨床加装在机测量模块提供了技术支持。

1 六轴数控砂带磨床建模与装配

1.1 建模前数控砂带磨床结构分析

文中采用的磨床是由德国IMM公司生产的MTS1600-500六轴数控砂带磨床,如图1所示。该磨床能够实现仿形磨削、恒压力磨削和NC磨削等磨削方式。该磨床具有高精度、高速度、高刚性的特点,能够满足宽弦空心叶片外型的精修及抛光要求。

图1 MTS1600-500六轴数控砂带磨床

该磨床结构复杂,但都是由结构和功能相对独立、数量较为固定的模块(或称为部件)组成。通过对磨床的分析,为简化建模过程,几何模型只要能表达出数控砂带磨床的形状和功能特征即可,一些与仿真过程无关的部件可以不予考虑,如液压系统、内部电路等[6-8]。通过对现场数控砂带磨床的观察,可按图2所示将磨床装配模型分解,并按照该磨床装配模型的子部件进行建模。

图2 磨床模型结构分解图

1.2 六轴数控砂带磨床几何建模

为了简化建模过程,一些与仿真过程无关的部件可以不予考虑。构建MTS1600-500六轴数控砂带磨床几何模型的具体步骤如下:

(1)测绘MTS1600-500六轴数控砂带磨床各个主要部件的实际尺寸和部件在初始位置时各部件之间的相对位置数据。为简化整体造型,这里忽略磨床的内部传动结构和电器等部分。

(2)运用UG的建模模块完成该磨床各部件的三维造型。图3所示为部分磨床部件的三维造型结果。

图3 部分磨床部件的三维造型结果

1.3 六轴数控砂带磨床整体装配

磨床的整体装配反映了各部件之间的运动副关系、组合关系和相对位置关系。在整体装配之前需确定关键轴的位置尺寸。

根据现场对磨床的手动操作,经确认,MTS1600-500六轴数控砂带磨床的机床加工零点位于法兰盘左端面的圆心位置。当机床运动至X0Y0Z0A0B0C0位置时,机床上位于法兰盘左端面中心的点设置为参考点,这个参考点在实际中为刀柄左端面上定位孔的中心,如图4所示。

图4 确定机床加工零点坐标系

根据磨床附带文件“13_CAD_Mechanik”中的“80-010010100.TIF”(如图5所示),设定刀柄左端面上定位孔中心为坐标系{S}原点,砂带轮下接触面中心点为坐标系{T}原点,并建立坐标系{S}与{T}位置关系,如图6所示。可得:dST,i=43 mm;dST,j=79.2 mm;dST,k=350 mm。

图5 砂带轮-刀柄装配尺寸

图6 坐标系{S}与{T}位置关系

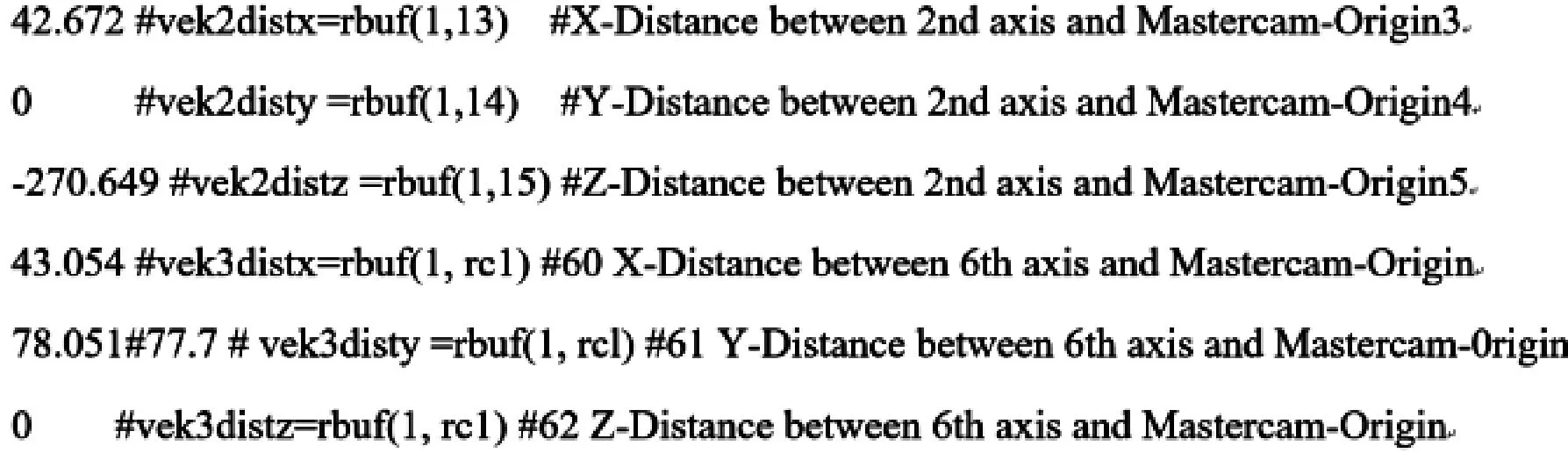

根据Pivot Point(来源于该磨床正在使用的后置处理.par文件,如图7所示)给出的数值,建立坐标系{B}与{S}位置关系和坐标系{C}与{S}位置关系,如图8所示。

图7 部分后置处理文件

图8 坐标系{B}、{C}与{S}位置关系

机床参考点位置相对于B轴在XOZ平面上的坐标为X=-42.672 mm,Z=270.649 mm;机床参考点相对于C轴在XOY平面上的坐标为X=-43.054 mm,Y=-78.051 mm。即dBS,i=-42.672 mm;dBS,k=270.649 mm;dCS,i=-43.054 mm;dCS,j=-78.051 mm,由此可知B轴与C轴并不相交,并可得出B轴与C轴之间的距离为:dCB,i=|dBS,i-dCS,i|=0.382 mm。

选择刀柄左端面上定位孔中心为装配坐标系原点,依据上述推导得到的位置尺寸数据进行装配,完成装配的数控砂带磨床如图9所示。

2 六轴数控砂带磨床仿真环境搭建

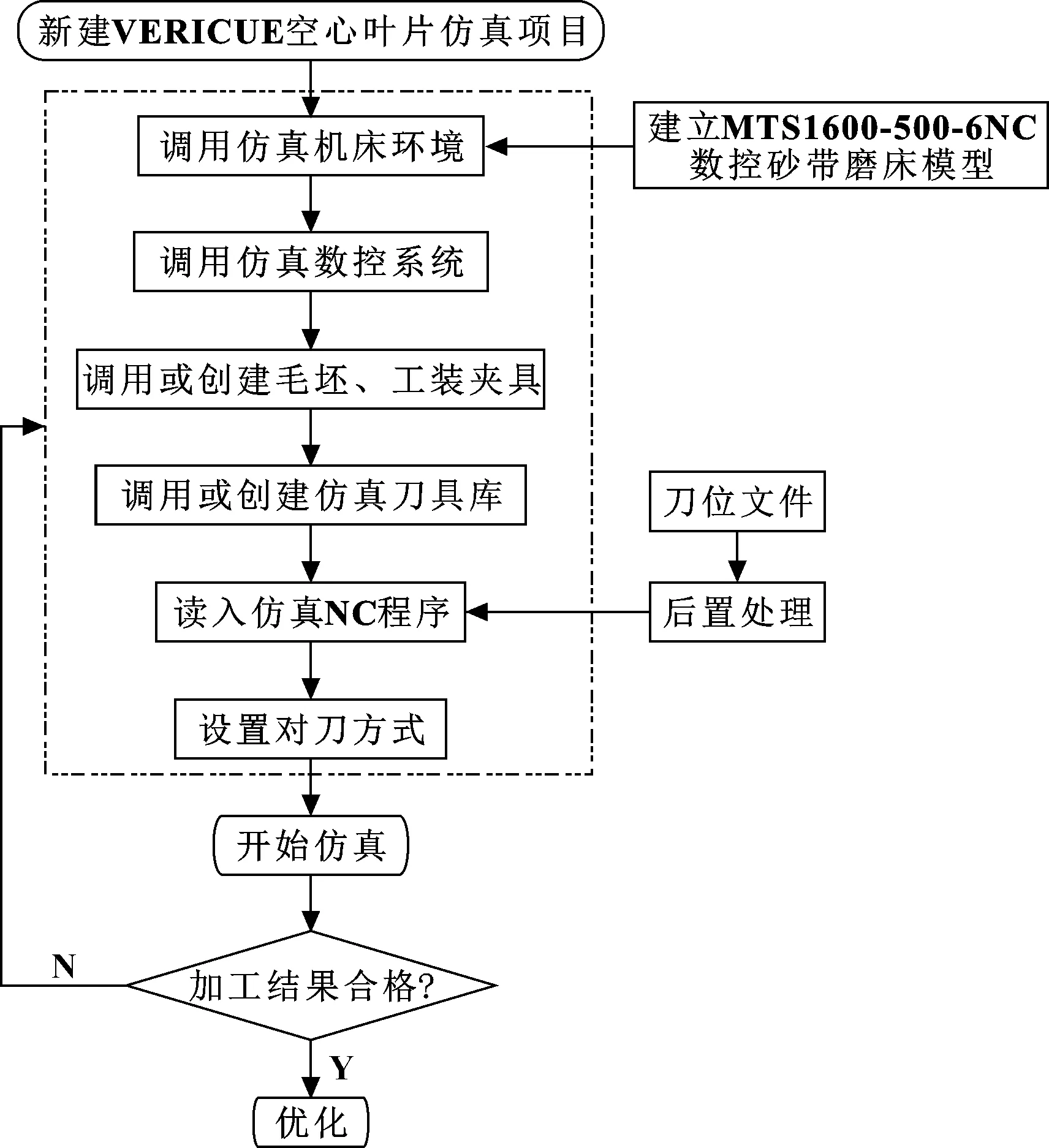

新建VERICUT仿真流程如图10所示。

图10 搭建VERICUT仿真流程

2.1 建立磨床组件模型

在VERICUT中建立MTS1600-500六轴数控砂带磨床的组件模型,就需要对该磨床的传动链进行分析。图2中已对该磨床结构做初步分解,在此基础上可分析得出两条传动链。如图11所示:第一条是磨床工作台群组,由磨床基座出发经X轴、A轴到夹具和毛坯;第二条是刀具群组,由磨床基座出发经Y轴、Z轴、B轴、C轴最后到刀具端(砂带轮)。

图11 磨床传动链

在UG NX中将WCS坐标原点设置在刀柄左端面上定位孔中心,这样在导出.stl格式时所有部件都将以该点为基准坐标系,方便在VERICUT进行设置和调整。由磨床传动链分析得出该磨床六轴之间的依附关系,据此在虚拟仿真平台中创建该磨床的组件树,并将上述.stl格式的文件添加到相应的组件树下,完成虚拟磨床的搭建。组件树以及虚拟磨床的结构如图12所示。

图12 虚拟MTS1600-500六轴数控砂带磨床

2.2 控制系统文件添加

虚拟MTS1600-500六轴数控砂带磨床组件树搭建完成后需要进一步添加数控系统。实际中该磨床所使用SIEMENS 840D数控系统,直接调用库中“sin840d.ctl”文件即可[9]。

2.3 设定磨床相关参数

为了使该六轴数控砂带磨床的仿真结果更接近实际情况,还需要对磨床行程以及干涉检查进行设置。

(1)磨床行程极限设置

由于磨床附带手册中没有磨床各轴行程的数据,于是通过对磨床现场手动操作,获得以下数据,如表1所示。将该磨床各轴行程参数输入“检查行程”中,如图13所示。

图13 磨床行程极限设定

表1 各轴行程表

(2)磨床干涉检查设置

通过“机床/控制系统”菜单栏中“机床设定”对话框,对碰撞检测进行设定,C轴与X轴,C轴与毛坯,刀具与X轴,刀具与夹具,C轴与夹具,这里选择“忽略切刀和毛坯的碰撞”,因为刀具与毛坯必然会发生接触。检查碰撞的设置如图14所示,其中的“次组件”是指该组件下子组件,可根据磨床具体情况选择。另外,需要强调的是,在此处设置“刀具与夹具”的碰撞并不会起到作用,需要在左侧项目树双击“检查碰撞”后,在下方检查碰撞配置窗口中设定,在“显示夹具和全部刀具”设置临界间隙为0.05 mm[10]。

图14 磨床组件碰撞设置

到此基于VERICUT六轴数控砂带磨床仿真环境搭建完毕。

3 宽弦空心风扇叶片磨抛仿真与实验验证

3.1 仿真前准备工作

(1)生成磨削加工NC代码

根据CAM软件选定叶片加工区域,得出磨削加工的刀位文件;将磨削加工刀位文件通过后置处理器转化成为机床可以识别的NC代码;生成NC代码后通过添加程序头和程序尾,加工NC代码准备完成。

(2)磨床刀具创建

需要强调的是,该磨床的刀具为砂带轮,刀柄已经在磨床建模时完成,故在VERICUT中创建刀具时不必再创建刀柄。砂带轮的安装位置严格按图5所示砂带轮-刀柄装配尺寸进行安装,从而可以用来验证在加工过程刀柄与工件或者刀柄与夹具发生干涉、碰撞问题。图15所示建立加工时所需的刀具[11]。

图15 磨床刀具创建

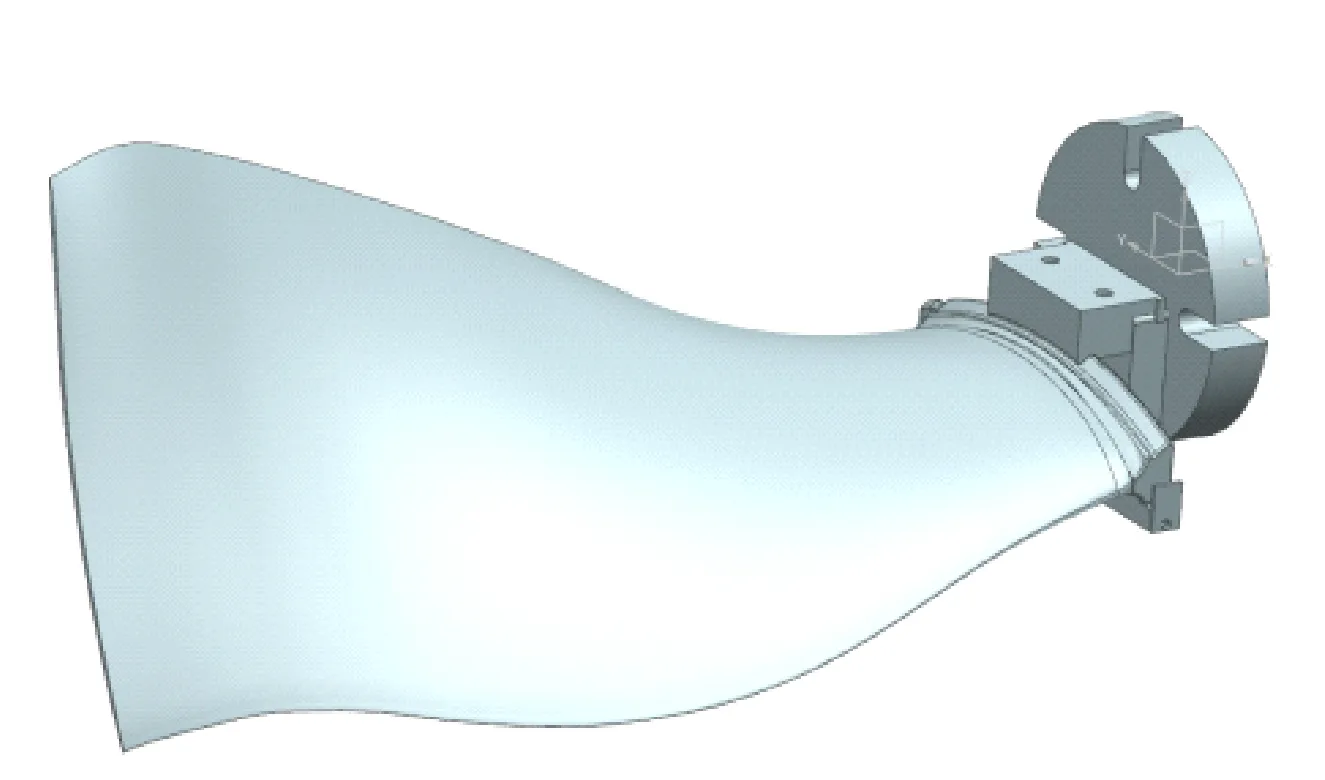

(3)导入叶片和夹具模型

空心叶片与夹具模型如图16所示。

图16 空心叶片与夹具模型

(4)配置程序零点

通过对磨床的手动操作,当磨床运动至X0Y0Z0A0B0C0位置时,刀柄左端面上定位孔的中心与法兰盘左端面中心重合。这里将法兰盘左端面中心设置为编程坐标系(工件坐标系),在法兰盘右端面中心点添加坐标系Csys1。VERICUT是通过设置项目树中的程序零点来实现对刀过程[12-13]。在项目树的程序零点中,设置从组件Spindle至Csys1坐标原点的数控对刀方式,即可实现虚拟对刀过程,如图17所示。

图17 设置对刀方式

3.2 宽弦空心风扇叶片磨抛仿真

准备工作结束后读取生成的数控磨削加工代码,执行虚拟仿真加工。由图18和图19可以看出:在空心叶片磨削加工过程中,砂带轮或磨床主轴等部件与叶片不产生干涉或过切等,加工结果符合预期要求,验证了后置处理算法的准确性。

图18 虚拟磨削叶背仿真

图19 虚拟磨削叶盆仿真

综上,通过仿真结果可以看出在宽弦空心叶片磨削加工过程中没有产生干涉等问题,验证了所搭建仿真环境的正确性。

3.3 实验验证

仿真验证无误后,需要在实际的磨床上进行实际的加工实验,所以后续在MTS1600-500六轴数控砂带磨床进行了空心叶片的实际加工,加工结果如图20和图21所示。在加工过程中没有发生砂带轮的干涉、碰撞以及磨床超程等现象,加工后叶片表面达到磨削要求,证明了该磨床的VERICUT虚拟仿真模型的正确性和有效性。

图20 实际磨削加工叶背

图21 实际磨削加工叶盆

4 结论

在UG中完成了MTS1600-500六轴数控砂带磨床的建模与装配,基于此在VERICUT软件中构建了MTS1600-500六轴数控砂带磨床的磨削加工仿真环境,并以宽弦空心风扇叶片为磨削对象对该仿真平台进行了虚拟磨削加工,最后在MTS1600-500六轴数控砂带磨床上进行了实际加工验证。实验结果证明:该仿真可以模拟该六轴数控磨床实际加工情况,可以检查砂带轮与各轴是否干涉、砂带轮与工件是否碰撞以及超程等问题,可在实际磨削前发现并修正数控程序,降低了空心风扇叶片在整个加工工艺流程最后一步的报废率,大大提高了叶片磨削的可靠性。文中的虚拟仿真为相似类型的数控磨床提供了技术支持,也为后续该磨床加装在机测量模块奠定基础。