混合C4 介质球罐内部焊缝裂纹缺陷分析及返修

2022-02-02展茂伟唐元生赵新军

展茂伟 唐元生 赵新军

中石化第十建设有限公司 山东青岛 255600

某石化乙烯装置有8 台容积为3054m3的混合C4球罐,材质为Q345R,球壳厚度30~50mm,2011 年建成投入使用。2020 年装置大检修期间,按GB150《钢制压力容器》要求,对压力容器设备进行检测。经MT、UT 检测和现场勘查发现,3640- T- 001A 和3640- T- 001B 混合C4球罐出现裂纹缺陷,主要分布在上温带环焊缝各T 型接头附近,缺陷多呈现表面裂纹。经UT 检测定位,T 型焊缝内部缺陷有3 处,深度分别为18.5mm、21.7mm 和25mm。在缺陷清除中发现,2 处为未熔合缺陷,1 处为裂纹缺陷。球罐内部表面裂纹26 处,表面裂纹均位于上温带环焊缝位置,有沿焊缝下侧熔合线及热影响区开裂特点。图1 为现场球罐外侧全貌。

图1 现场球罐外侧全貌

1 裂纹成因分析

裂纹缺陷的照片显示,裂纹缺陷主要出现在上温带、赤道带环焊缝和热影响区处,呈“直线型,两边有小尾巴”,由裂纹中心延焊缝或熔合线开裂,符合“冷裂纹”特点。

1.1 查阅焊接过程及记录

经查阅球罐焊接资料,此球罐材质为Q345R,焊条采用大西洋产牌号CHE- 507R(J507R)。焊接时,焊条规格为Φ3.2mm、Φ4.0mm,没有采用Φ5.0mm 大规格焊条焊接记录。

裂纹焊缝主要分布在球罐内赤道、上温带“环型焊缝”。环形焊缝为“横焊位置焊缝”,必须采用多层多道焊接。根据以往焊接施工经验,横焊缝一般不会存在“焊接线能量超标”现象。

球罐焊接顺序为,先焊接球罐外部“大坡口”焊缝,再由球罐内部对焊缝进行“碳弧气刨”清根。焊缝内部清根,受空间和位置等影响会出现坡口形状不规则现象,焊接时如果焊工技能水平欠佳,会导致未熔合、夹渣等缺陷。而根部细小的未熔合、夹渣等缺陷,从X 射线底片上观察与裂纹缺陷相似,容易当作裂纹缺陷判定。

1.2 球罐焊缝位置及应力分析

球罐外部赤道带及下温带环形焊缝都没有出现裂纹缺陷,裂纹缺陷主要出现在上温带、赤道带内部环形焊缝及热影响区(赤道带分为上赤道带和下赤道带),特别是球罐内环焊缝上下T 型接头周围,且裂纹缺陷集中分布于焊缝下侧熔合线部位。经分析,环焊缝与纵缝交界处应力比较集中。球罐由许多球壳板组成,球壳板经弧度压制成型,因此每块球壳板均存在较大拘束应力和边缘应力。球罐组对时,为确保几何尺寸,T 型焊缝及纵、横焊缝存在强力组对现象,使应力在T 型焊缝和焊缝边缘集中。

球罐组焊时,一般采用先焊接纵焊缝、后焊接环焊缝的工序,上下极带环向焊缝一般最后焊接。所以,应力主要集中在极带“环焊缝”部位,形成“薄弱环节”。

1.3 介质原因

混合C4球罐中液态介质为丁二烯(C4H4),含有硫化氢等有害杂质,生产过程中会析出气态氢、硫元素。其中氢原子体积较小,介质在球罐长时间运转下会渗入到焊缝及附近区域,加之薄弱环节存在的应力集中,双重作用下导致表面氢致开裂。

由于球罐不是满负荷使用,液态介质不能完全覆盖球罐内所有焊缝;而球罐内下部焊缝一直处于液态介质中。因此,球罐下部焊缝不容易受到气态介质损害。这也是球罐中裂纹缺陷多处于赤道带以上焊缝,而下部焊缝没有出现裂纹的原因之一。

图2 和图3 分别为表面断续裂纹和焊缝内部裂纹缺陷部位。

图2 表面断续裂纹

图3 焊缝内部裂纹缺陷部位

2 球罐裂纹成因分析

(1)球罐中上极带内部环焊缝,出现的裂纹初步鉴定为“冷裂纹”。

(2)由于是“环焊缝”出现裂纹,查阅焊接记录,“环焊缝”为横焊缝焊接,基本排除“焊接线能量”超标原因。

(3)“环焊缝”裂纹出现在球罐内部,而球罐外部焊缝没有出现裂纹,球罐内介质对焊缝有一定的影响。球罐介质丁二烯化学成分为C4H4,生产过程中过量的“气态氢”比较活跃,其渗入焊缝、热影响区、球壳板中,在冷热变化中导致氢致冷裂纹。

(4)球罐环焊缝承受球壳压制应力、坡口边缘应力及焊接残余应力影响,应力集中现象大。

3 焊缝返修

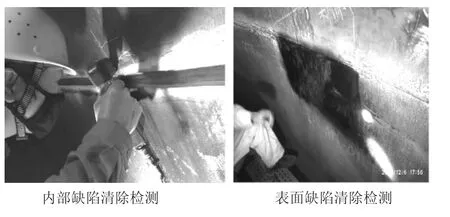

(1)球罐裂纹缺陷在返修前,由检测单位对缺陷位置进行现场定位;缺陷消除时采用碳弧气刨或砂轮打磨,将刨槽飞溅、渗碳层清理干净,打磨出金属光泽;再由检测单位UT 检测合格后,业主确认方可焊接。见图4。

图4 缺陷消除检测

(2)缺陷清除打磨时注意掌控打磨深度,打磨深度2mm 且≤球壳板名义厚度的5%以内不需进行补焊,但需用砂轮进行修磨,在修磨范围内斜度为1∶3。如打磨2mm 缺陷仍未消除,根据业主及检测单位要求,按照返修工艺执行补焊焊接,并将补焊位置打磨圆滑过渡。焊接前,对缺陷清位置采用PT 检测,按NB/ T47013 规定要求,Ⅰ级为合格,并做好修补记录。详见图5。

图5 局部表面裂纹处理

(3)对于焊缝内部缺陷,由检测单位进行定位及深度测定,采用碳弧气刨工艺对焊缝内部缺陷清除,PT 检测确认缺陷消除后方可焊接。焊缝内部缺陷清除,深度不得超过球壳板厚度的2/ 3;若消除到球壳板厚度的2/ 3 处缺陷还未消除,应在该状态下完成补焊,然后在背面进行缺陷清除,直至缺陷完全清除。

(4)为便于后续的焊接和过程质量控制,缺陷清除时,将刨槽修磨出便于焊接的坡口形式,并适当增大坡口根部宽度,便于焊条深入根部焊接。应当注意的是,裂纹有向两端或两侧延伸倾向,要将裂纹完全清除为止。图6为坡口尺寸检查。

图6 坡口尺寸检查

(5)焊前采用电加热或火焰加热进行预热。缺陷较浅、短焊缝,可采用火焰预热,预热宽度不小于100mm,预热温度不小于100℃。加热过程中要留有便于温度测量的位置,方便进行实时温度测量。详见图7。

图7 焊接预热温度和道间温度测量

(6)因冬季施工环境温度较低,焊前预热时要适当增大保温宽度和厚度。

(7)为防止焊接过程中应力集中,焊接时采用多层多道焊接。要求不可局部多道连续焊接,应焊完前一道焊缝,保证预热温度下,再焊接下一道。

(8)每层道焊接完成后,将焊渣清除干净,并将焊瘤、飞溅、凹槽等打磨平整,以保障下一层道焊接质量。

(9)横缝焊接时注意焊条角度,最上一侧焊道应留有足够的焊接空间,保证电弧能够到达焊接位置的根部,从而使焊道和焊道间能够充分熔融,避免出现夹渣、未熔合等缺陷。焊接过程中不得在球壳上有引弧和电弧擦伤现象。

(10)焊接完成后,对焊接位置进行打磨,要求将多余的焊缝高度修磨掉,保持与原始焊缝、球壳本体圆滑一致。

(11)缺陷位置必须一次连续焊完,如因故中断焊接时,须立即按要求进行后热处理;再次施焊前应检测无裂纹后,再按原工艺要求进行施焊。

4 焊后热处理

(1)返修焊缝采用局部热处理形式。焊接完成后,如不能及时热处理,应及时进行后热处理,后热温度为350℃、保温时间2h,加热范围、温度测量等与预热相同。

(2)焊缝局部热处理温度为650℃、保温时间2h,保温时间以测温最低点温度达到650℃时计算。

(3)热处理结束48h 后,根据返修厚度不同对焊缝进行100%UT、MT 或PT 检测。检测合格后由检测单位出具合格证明,并做好备案。

5 总结

本次球罐出现的内部焊接接头裂纹,在多个石化装置检修中也有出现,具有一定的代表性。经过初步分析,球罐中液态介质丁二烯中含有硫化氢等有害杂质,会析出气态氢、硫元素,较小体积的氢原子长时间会渗透到焊接接头的薄弱环节,导致焊接接头表面氢致裂纹。

返修前经过对裂纹缺陷进行分析、检测,制定了符合实际的返修工艺方案,并经业主、监理方确认。施工过程中严格执行返修焊接工艺,返修焊缝一次合格率达100%,避免了二次返修对球罐带来的不利影响。通过本次球罐裂纹分析及返修,积累了类似球罐裂纹返修经验,为其他压力容器裂纹缺陷返修施工提供参考。