建筑工程中清水混凝土模板施工技术探讨

2022-02-02刘晨

刘 晨

(山东泰安建筑工程集团有限公司,山东 泰安 271000)

在建筑工程中合理应用模板施工技术是保证清水混凝土结构施工质量和美观性的关键。因此,施工单位必须以实际工程概况为依据,充分了解清水混凝土模板施工技术并合理应用,以此有效保证清水混凝土施工效果,满足建筑工程建设实际需求和应用需求。基于此,本文主要分析了清水混凝土模板施工技术。

1 工程概况

某展览馆房屋建筑工程项目总建筑面积1.44万m2,总建筑高度23m,包括地上三层、地下一层,其结构安全等级设计为二级,抗震设计防烈度为7度。整体建筑结构比较复杂,平面上的墙体半径呈现出40~150m顺滑过渡的梯度变化,立面上的两侧墙体和门厅呈现出橄榄球形式的凹面,墙体倾斜角度最大值在15°以上。该展览馆建筑外立面的混凝土挑梁、柱和墙体均采用清水混凝土。

2 清水混凝土模板施工技术概述

为保证建筑工程清水混凝土施工质量和外观效果,使其表面光洁平整、模板和面板分隔效果良好、穿墙螺栓孔眼整齐规律、几何尺寸足够精准、拼缝足够严密,需要施工单位严格控制模板施工。目前,应用在清水混凝土工程中的模板类型有很多,其中最主要的模板类型包括进口维萨板、双面覆盖形式的胶合板、铝模板、钢模板等。具体施工中,需要根据工程实际情况和施工技术要求合理选择模板类型,以充分发挥出模板及其施工技术的应用优势,满足清水混凝土以及整体建筑工程的实际施工需求。

3 清水混凝土模板施工技术的具体应用

目前,清水混凝土模板施工技术主要内容包括合理设计模板、按照具体设计参数加工模板、将模板运输到施工现场并做好堆放和管理、按照工程设计拼装清水混凝土模板、做好模板的加固处理、清水混凝土浇筑、模板拆除。具体施工中,施工单位要充分重视这些技术内容,并结合工程实际,严格按照规定的技术标准进行施工。

3.1 模板设计

(1)合理选择模板类型。本工程的清水混凝土蝉缝立面设计投影尺寸是 1 000mm×2 000mm;清水混凝土模板龙骨的主要组成部分包括边框、肋板、盖板、多层板面板和钢面板,并使用连接螺栓进行连接。表1是模板龙骨选型及参数情况。

表1 模板龙骨选型及参数情况

(2)配模设计。根据实际施工情况,在龙骨和面板边缘之间预留出3mm宽的缝隙,以便安装时调整蝉缝。水平方向上的模板主要采用厚度6mm的垫片和M10型连接螺栓将其与相邻模板竖边框进行连接,使面板之间紧密接触。第一层模板的面板需要在龙骨上边框位置伸出50mm,以便安装明缝条,下边框应和面板保持齐平;第二层及以上模板的面板需要在上、下边框位置各伸出50mm,以便后续施工调整。

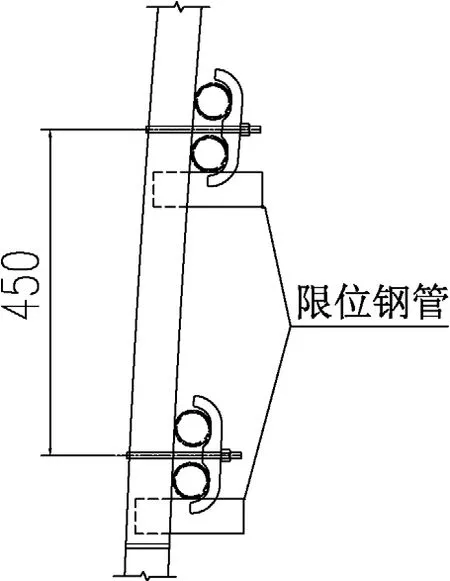

(3)加固体系设计。因格栅龙骨木面板体系刚度较低,所以,在设计中需要将限位钢管设置到对拉螺栓下方,以减轻体系所受的拉应力,保证固定效果。图1为本次设计中的格栅龙骨木面板体系对拉加固示意图。其中,限位钢管为双钢管,借助对拉螺栓和山型卡进行连接,为了保证模板安装的定位效果,需要在每一块模板上设置4个拉结点,使用专用连接件和斜撑进行连接。

图1 格栅龙骨木面板体系对拉加固示意图(单位:mm)

3.2 模板加工

(1)本工程的格栅龙骨和钢面板采用等离子切割机进行下料,木面板采用雕刻机进行下料。将木面板边缘位置切割为斜口,漆面相对,坡口留在背面,完成安装后,使用玻璃胶处理蝉缝坡口处的嵌缝,并严格控制缝宽度。

(2)格栅龙骨加工。木模板格栅龙骨的定位、焊接、加工都在工装上进行,需要严格按照负公差(本次取值为-3mm)进行。按照模板加工设计图纸,将一个点作为三维坐标原点,按照投影尺寸,在地面上确定位置,然后以其他3个点的高程为依据做出工装。在确定工装之后,便可补焊边框,以边框定位标记为依据焊接竖肋、横肋,待定型后再实施终焊。应按照设计尺寸在施工现场切割、安装木面板。

(3)全钢板加工。通过UG软件将钢面板平面展开,对于十分复杂的位置,需要分割之后再展开,所有螺栓孔眼应与面板共同展开,在实施等离子切割时,应将孔眼位置切割出来。本工程全钢板加工公差控制在-1~0mm之间。将面板上的3个点用作一个钢模板平面,按照另一点的高度进行近似弧度初辊,焊接边框和面板,根据边框的实际情况进行校行面板的点焊施工。完成边框和面板焊接施工后,需要依次定位焊接竖肋、横肋,在确定好形状后便可实施终焊。在曲率变化比较复杂的位置,需要用液压顶做形状矫正处理。

(4)模板的预拼装和校核工作。完成模板加工后,需要做好尺寸校核和预拼装工作。单模板校核的主要内容有模板对角线长度校核、边框弦长和四分点弦高校核。预拼装校核的主要内容有整体边框的对角长度、每一个模板的角点高程、每一个模板的角点弦高、边框弦长、拼缝间隙等。所有校核的允许误差均为-1~0mm。

3.3 模板进场

钢格栅龙骨和全钢模板加工完成后需运送到施工现场,并设置专有堆场。在运输过程中以及进场后,模板都应立放,下口着地,背面依靠支架,在面板之间加设棉毡,模板倾斜角度需控制在6°左右,以避免模板变形。堆场中的模板必须按照具体编号分类放置,不可积压堆放,同时,应做好防暴晒和防雨措施,以保证模板材料质量。

3.4 模板拼装

清水混凝土模板拼装施工的主要施工流程包括:清理模板→安装明缝条→涂刷脱模剂→基层清理、找平→侧模板吊装就位→钢筋绑扎和绑扎质量验收→安装对拉螺栓→非清水混凝土一侧与模板连接→模板初步就位,做好拧紧和加固处理→全面检查、调整模板→再一次拧紧→工程质量验收。

本工程清水混凝土模板拼装的主要工序和施工技术包括以下几个方面:

(1)模板吊装施工。采用塔吊吊装,吊装的两根吊绳需保持长度一致,夹角应控制在30°以内。技术人员需要站在外架上牵引模板,使其保持稳定,模板体系不可与建筑结构和其他物体产生碰撞。为避免模板吊装受到损害,需在吊装现场安排专业技术人员进行作业指挥。模板体系整体落地需放慢吊装速度,在其下方设置木方,以此保证铺垫效果。在墙体钢筋和模板体系之间设置两个直径50mm以上的PVC管,将钢筋和模板隔开,避免钢筋刮伤模板表面。

(2)安装对拉螺栓。模板吊装完成后,便可安装穿墙螺栓,安装中,需要将穿墙螺栓轻放入孔,不可刮伤穿墙孔眼。在模板紧固之前,应保证面板对齐,面板校正中,不可在模板正前方进行夹具加固。所有的对拉螺栓都应和面板保持垂直,螺栓堵头一定要安装牢固。

(3)制作、安装洞口模板。本工程的洞口密封模式为整体密封。施工中,需先进行整体框的预加工处理,使其尺寸和洞口尺寸完全相同,厚度和墙体宽度完全一致。然后,将整体框固定到非清水混凝土结构的一面,在洞口周围粘贴厚度为2mm的海绵条,防止洞口出现混凝土漏浆问题。最后,严格按照设计要求安装清水混凝土模板。

(4)楼层施工缝处理。第一次施工应将明缝条预先设置在模板上部,在完成清水混凝土浇筑之后,形成一个平直的凹槽。第二次浇筑清水混凝土时,需要在模板下口位置安装新的明缝条,用海绵条将其粘贴好,便可让成型的模板挤紧固定在成型的清水混凝土墙体上。

3.5 模板加固

良好的加固处理是保证模板稳定性和清水混凝土构件浇筑质量的关键。在加固过程中,首先,需要将斜撑钢管与拉结件连接,做好平面加固;然后,借助对拉螺栓和山型卡将双钢管安装到限位钢管上,并校核模板位置。在确定模板位置与设计要求相符的情况下,便可拧紧对拉螺栓,让双钢管和模板共同受力,使模板实现良好的固定效果。

3.6 清水混凝土浇筑

为保证清水混凝土的施工质量,施工单位必须严格控制浇筑温度,因本工程施工在夏季,所以,按照行业规定和工程的实际情况,将浇筑温度控制在35℃以内。同时,混凝土材料和拌和要求要保持一致,使其颜色统一,避免出现色差,影响外观效果。本工程采用一次性浇筑的形式进行清水混凝土浇筑,采用泵送的方式进行对称连续浇筑,分层浇筑厚度控制在30cm,以保证浇筑施工质量以及整体清水混凝土构件的安全性、稳定性和美观性。

3.7 模板拆除

完成清水混凝土浇筑且强度达到设计值的80%以上时,便可拆除清水混凝土模板。拆除过程中,施工单位需要严格遵循“先支后拆”和“后支先拆”的原则,先将夹具、穿墙拉管和螺栓松开并拆除,让模板和清水混凝土结构分开。如果模板局部存在清水混凝土粘接或者吸附问题,不可采用单点撬动的方式进行拆模,而应使用葫芦进行平拉。在模板和清水混凝土结构完全分离后方可进行模板起吊。在起吊之前,需要在模板下部绑扎两根绳索,起吊过程中,应控制绳索,避免模板和清水混凝土墙面碰撞,以此保证墙面质量。本工程应用的模板大多是钢模板,此类模板可重复利用,因此,在拆除之后,需要及时清洗、修整模板,涂刷脱模剂,将其存放到指定场所,以便下次使用。

4 结语

综上所述,清水混凝土施工对于整体结构和表面质量要求非常高,只有做好模板施工质量控制,才可以满足实际工程需求。因此,在建筑工程清水混凝土施工中,施工单位必须根据实际情况做好模板施工质量控制,应用科学合理的模板施工技术,严格按照规定的工艺流程进行施工,并控制好各项施工参数,以有效保证模板施工质量,为清水混凝土浇筑施工奠定良好的基础。