SiO2在粉末熔池耦合活性TIG焊熔池表面的过渡行为

2022-02-02黄勇,许杭

黄 勇,许 杭

1.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050

2.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050

0 前言

随着巴顿研究所提出活性焊以来,活性焊接法的研究与活性剂研发成为焊接领域的热点[1-3],并且活性焊的高熔深与高效率使其很快被应用到铝合金焊接研究中,但是针对活性焊焊接过程中活性剂的过渡行为对熔池的影响鲜有报道,特别是针对能够实现机械自动化焊接的粉末熔池耦合活性TIG焊[4](PPCA-TIG 焊,Powder Pool Coupled Activating TIG Welding)。

针对活性剂的过渡行为研究,黄勇等人[5]研究了N、O元素在不锈钢中的过渡行为;卢刘杰[6]研究了O元素在奥氏体不锈钢活性焊中的过渡行为;Lu等人[7]则是针对不锈钢A-TIG焊建立了活性剂物化特性、熔池中O元素平均含量和焊缝成形之间的相关关系。此类针对不锈钢材料的活性焊熔深增加,主要是活性元素O过渡后熔池表面张力梯度改变的结果,而在铝合金中O的溶解度很低[8],故这类活性剂过渡行为不适于分析铝合金的活性焊过渡行为。针对铝合金焊接,黄勇等人[9]研究了多种活性TIG焊中活性剂与熔池金属以及表面氧化膜之间的化学反应,但是这类活性焊焊接过程中是将活性剂涂覆在焊缝表面进行焊接,有别于PPCA-TIG焊采用外层气体将活性剂送入电弧-熔池耦合系统。

针对交流PPCA-TIG焊,不同活性剂粉末的引入会对焊接电弧以及熔池产生不同的影响,且活性剂的过渡过程会对焊缝表面成形产生重要作用。赵文强[10]针对SUS304不锈钢的直流PPCA-TIG焊,研究了活性剂SiO2在电弧与熔池中的过渡过程,认为表面张力温度系数由负变正是SUS304不锈钢焊接熔深增加的主要原因。薛旭普等人[11]研究了卤化物对PPCA-TIG焊电弧的影响,发现活性剂MnCl2会在电弧中发生熔化、蒸发、解离和电离等过程,并使得电弧温度以及电弧电压升高,但对于活性剂在熔池表面的过渡以及对焊缝表面成形的影响并未探究。刘宏宇[12]建立了交流PPCA-TIG焊的暂态电弧模型,通过模拟研究了不同工艺参数对交流PPCA-TIG焊电弧等离子特性的研究,但并未考虑活性剂粉末对电弧等离子特性的影响。随着铝合金的广泛应用,对于铝合金活性焊的深入认识更加迫切,铝合金的高效自动化焊接趋势愈发紧要,但当前对活性剂在铝合金熔池表面的过渡行为还鲜有报道。

本文通过铝合金交流方波PPCA-TIG焊与传统交流TIG焊对比,研究了活性剂SiO2对于焊缝表面成形的影响;通过熔池表面物相分析,研究了活性剂SiO2在熔池表面的过渡行为,并建立了过渡模型。

1 试验材料与方案

试验材料采用3003防锈铝合金,试件尺寸为200 mm×100 mm×8 mm。在铝合金活性焊中,SiO2作为活性剂能显著增加熔深[13],故选用单一组元氧化物SiO2作为活性剂,粉末粒度为100 ~200目,由外部送粉器送入焊枪,送粉量为1 g/min。焊前先用砂轮机打磨铝合金板材表面,并依次采用酒精与丙酮擦拭待焊表面,焊接方法为交流方波PPCA-TIG焊,进行表面熔焊,焊接参数如表1所示。

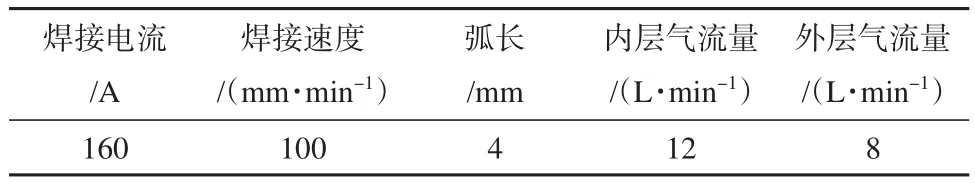

表1 交流PPCA-TIG焊接参数Table 1 AC PPCA-TIG welding parameters

采用OLYMPUSispeed3型号高速摄像系统对电弧形貌、电弧斑点行为进行记录,拍摄帧频度为40 000 fps/s。焊后对焊缝表面宏观形貌、熔深进行拍摄记录。

本文认为SiO2在过渡过程中的高温焊态电阻会使得电弧在熔池表面被强制收缩,为了探究SiO2焊接过程中的高温焊态电阻对于焊缝表面成形与电弧的影响,进行焊缝偏移试验[14],如图1所示,焊缝偏移率可表示为:

图1 焊缝偏移试验活性剂涂敷方式[14]Fig.1 Active flux application method in weld offset test[14]

式中p为焊缝的偏移率;W1为无活性剂侧焊缝边缘到试件中心线的距离(单位:mm);W2为有活性剂侧焊缝边缘到试件中心线的距离(单位:mm)。

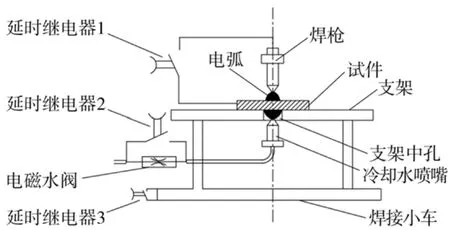

为了获取焊接过程中活性剂在高温熔池表面的分布状态,采用熄弧前某一刻对焊件背面喷水,使得熔池快速冷却。试验采用的骤冷装置如图2所示,采用时间继电器精准控制骤冷时间。

图2 骤冷装置示意[6]Fig.2 Schematic diagram of rapid cooling device[6]

2 试验结果与分析

2.1 焊缝表面成形

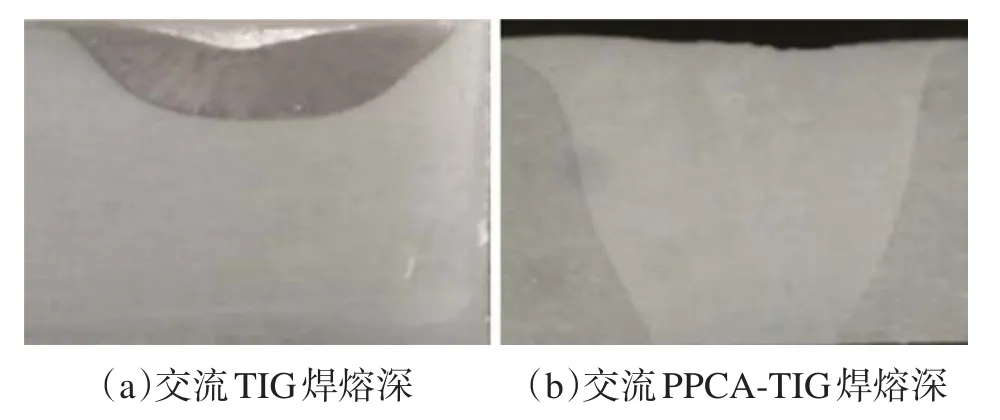

图3、图4分别为传统TIG焊与PPCA-TIG焊焊缝表面成形与熔深。相比于传统TIG焊光滑的焊缝表面成形,以SiO2为活性剂的交流PPCA-TIG焊焊缝表面被焊渣覆盖,表面成形较差。但活性剂SiO2的过渡使得在相同焊接工艺参数下,电弧可直接焊透8 mm厚的3003铝合金。

图3 焊缝表面成形Fig.3 Weld surface forming

图4 焊缝熔深Fig.4 Weld penetration

2.2 斑点行为

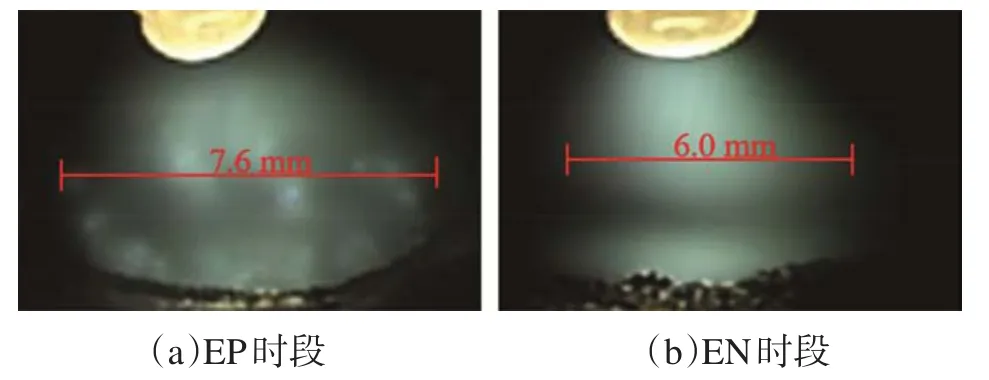

针对铝合金交流焊,活性剂的加入必然影响焊接电弧行为。将交流分为EN和EP两个时段,在电弧燃烧稳定后提取电弧形貌,结果如图5、图6所示。在EP时段时,PPCA-TIG焊的焊接电弧相较于TIG焊发生明显的收缩,且阴极斑点数量明显多于传统TIG焊;而在EN时段,两种焊接电弧的尺寸相差不大,但在熔池表面PPCA-TIG焊的导电区域小于TIG焊,所以SiO2过渡到熔池表面后对电弧产生强制收缩作用。

图5 TIG焊斑点行为Fig.5 TIG welding spot behavior

图6 PPCA-TIG焊斑点行为Fig.6 PPCA-TIG welding spot behavior

2.3 SiO2的高温焊态电阻

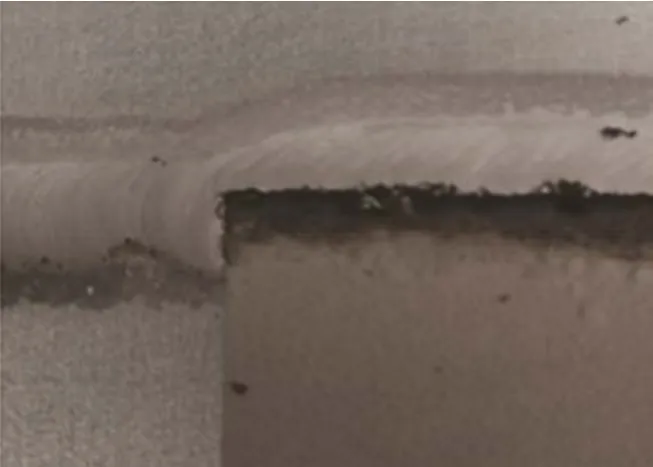

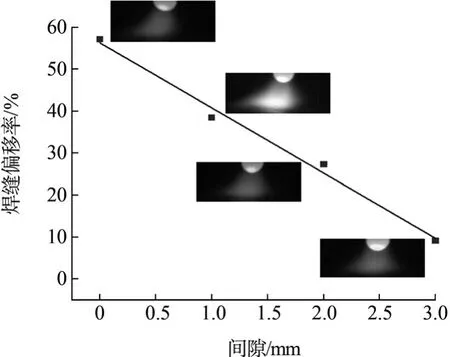

采用焊缝偏移试验对SiO2的高温焊态电阻进行分析,焊缝表面如图7所示,发现SiO2使得电弧偏转向无活性剂一侧,并且活性剂被烧结成为黑褐色焊渣粘附在焊缝表面。通过对图8焊缝偏移率与电弧形貌的研究发现,焊缝的偏移率随着中心线与活性剂涂覆区域之间间隙的降低而增大,在间隙为0 mm时,SiO2偏移率达到最大为57.14%。

图7 偏移焊缝Fig.7 Deviation weld

图8 焊缝偏移率Fig.8 Weld deviation ratios

由于焊接电弧会趋向于电阻更小的区域形成导电通道,而SiO2的加入使得电弧偏移,说明SiO2过渡行为会增加电阻,使得导电通道发生变化。PPCA-TIG焊接过程中,活性剂由焊枪外层气均匀吹入电弧圆周外围,而后在弧坑周围粘附,因此SiO2的高温焊态电阻使得电弧导电面积减小,同时在EN时段强制压缩电弧。

以往研究中,O作为活性元素在活性焊过程中对表面张力梯度有很大影响[15],本文通过氮氢氧分析仪对熔池金属中的氧含量进行检测,结果如表2所示。发现PPCA-TIG焊熔池氧含量低于母材金属,说明焊接过程中O元素并未进入熔池内部,所以通过活性元素进入熔池改变熔池金属的表面张力并不适用于分析以SiO2为活性剂的铝合金交流PPCA-TIG焊,更不是熔深增加的原因。

表2 熔池氧含量Table 2 Oxygen content of molten pool

2.4 SiO2过渡物相分析

2.4.1 骤冷试验

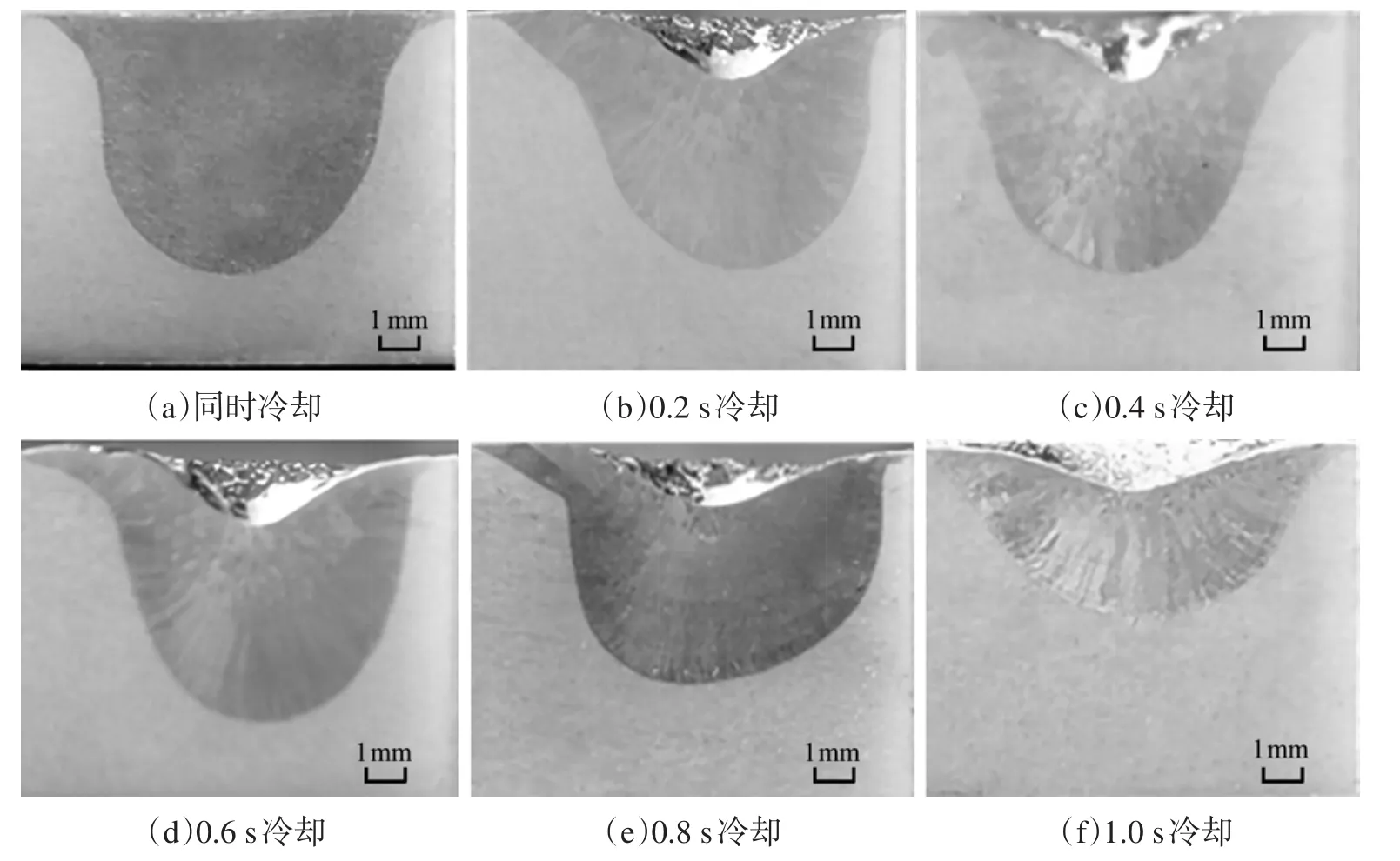

为了获取高温熔池表面焊渣以及熔池表面的物相分布,进行了骤冷试验。为了得到较好的冷却效果,试验设置喷水冷却时间分别为熄弧前1.0 s、0.8 s、0.6 s、0.4 s、0.2 s、0 s,由于以SiO2为活性剂时可直接焊透8 mm的铝合金,于是在骤冷试验时将焊接速度提高为105 mm/min。

图9为SiO2过渡时熔池骤冷熔深,结果表明在熄弧前0 s、0.2 s、0.4 s和0.6 s对焊缝进行背部喷水冷却时,熔深没有发生明显变化,而在熄弧前0.8 s和1.0 s进行背部喷水冷却时,焊缝熔深明显减小。熄弧前0.6 s为熔深变化的分界。对熄弧前0.4 s、0.6 s和0.8 s的焊缝进行金相观察,并与熄弧同时冷却的焊缝进行比较,其结果如图10所示。发现在熄弧前进行冷却会使得晶粒细化,并且以熄弧前0.6 s进行背部喷水冷却为分界,熄弧前时间大于0.6 s进行背部喷水冷却会使得晶体生长一直延伸到焊缝表面,而小于0.6 s时晶体不能够延伸到熔池表面。综合以上分析,熄弧前0.6 s进行焊件背部喷水冷却时,不会影响焊缝的熔深,并且能够快速地冷却熔池金属,从而较好地保留熔池金属高温状态,结合对骤冷焊缝及其熔深的金相观察,认为熄弧前0.6 s对焊件背部喷水冷却达到最好的骤冷效果。

图9 PPCA-TIG-SiO2骤冷焊缝熔深Fig.9 PPCA-TIG-SiO2rapid cooling weld penetration

图10 PPCA-TIG骤冷焊缝金相Fig.10 PPCA-TIG rapid cooling weld metallography

2.4.2 熔池表面形貌

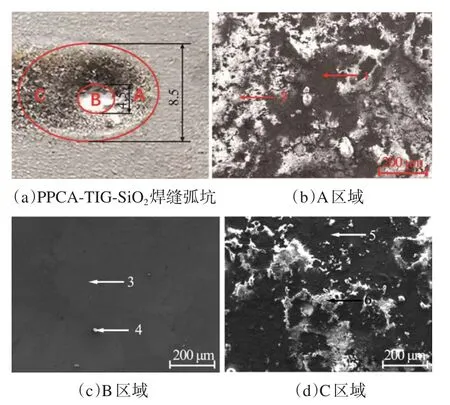

针对PPCA-TIG焊熄弧前0.6 s喷水冷却的骤冷弧坑进行取样,如图11a所示。通过对弧坑的观察测量,发现在弧坑中心位置为白色的裸露金属,表面没有灰黑色颗粒的覆盖,其宽度为4.5 mm,而裸露金属外围的弧坑表面被高温焊态电阻较高的灰黑色活性剂焊渣所覆盖。

图11 弧坑表面形貌Fig.11 Crater surface appearance

沿着焊枪的行进方向,将弧坑前、中、后分为A、B、C三个区域,对其表面形貌和成分进行分析,其表面形貌如图11b、11c、11d所示,在活性剂颗粒边缘有明显的熔化痕迹。通过图12所示的不同分区的X射线光电子能谱(EDS)点扫结果,发现图11所示的白色颗粒为活性剂,呈现不规则的块状分布,其主要成分为Al、Si、O,而黑色区域主要成分为Al、O。从弧坑表面的能谱分析结果可知,这是一个由Al过渡到以Si为主要成分的过程,这是因为经过焊接过程后,活性剂经电弧处理后在熔池周围聚集粘附,导致焊缝母材被活性剂所含元素大面积覆盖。

图12 PPCA-TIG-SiO2弧坑表面EDS图谱Fig.12 EDS spectrum of PPCA-TIG-SiO2crater surface

通过以上三个区域的对比,A区为成分均匀区,由活性剂所含元素与母材金属组成,B区主要为熔池金属,表面以母材金属氧化物为主,而C区基本被活性剂完全覆盖,主要成分为活性剂所含成分。

2.4.3 焊缝表面成分分布

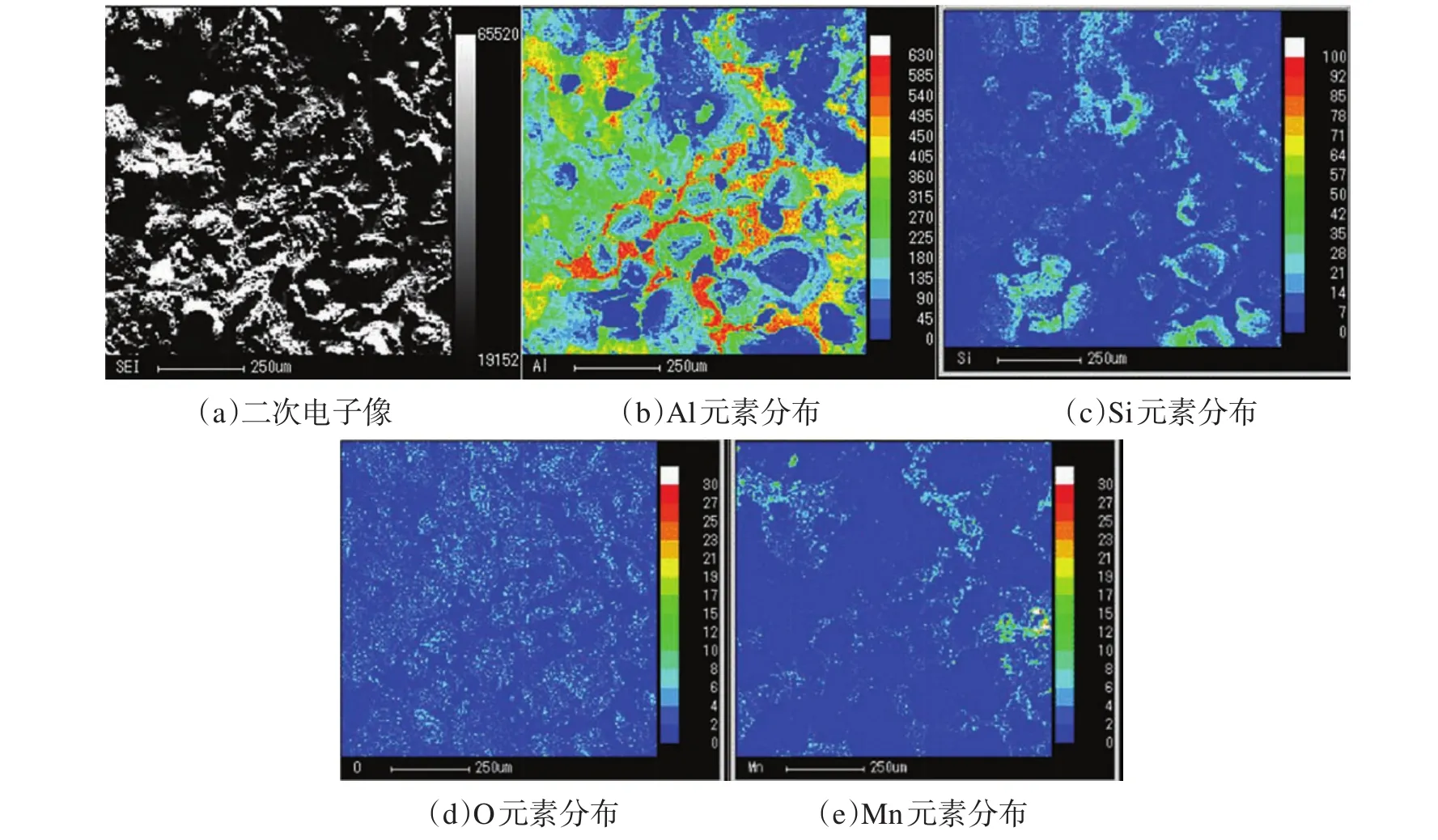

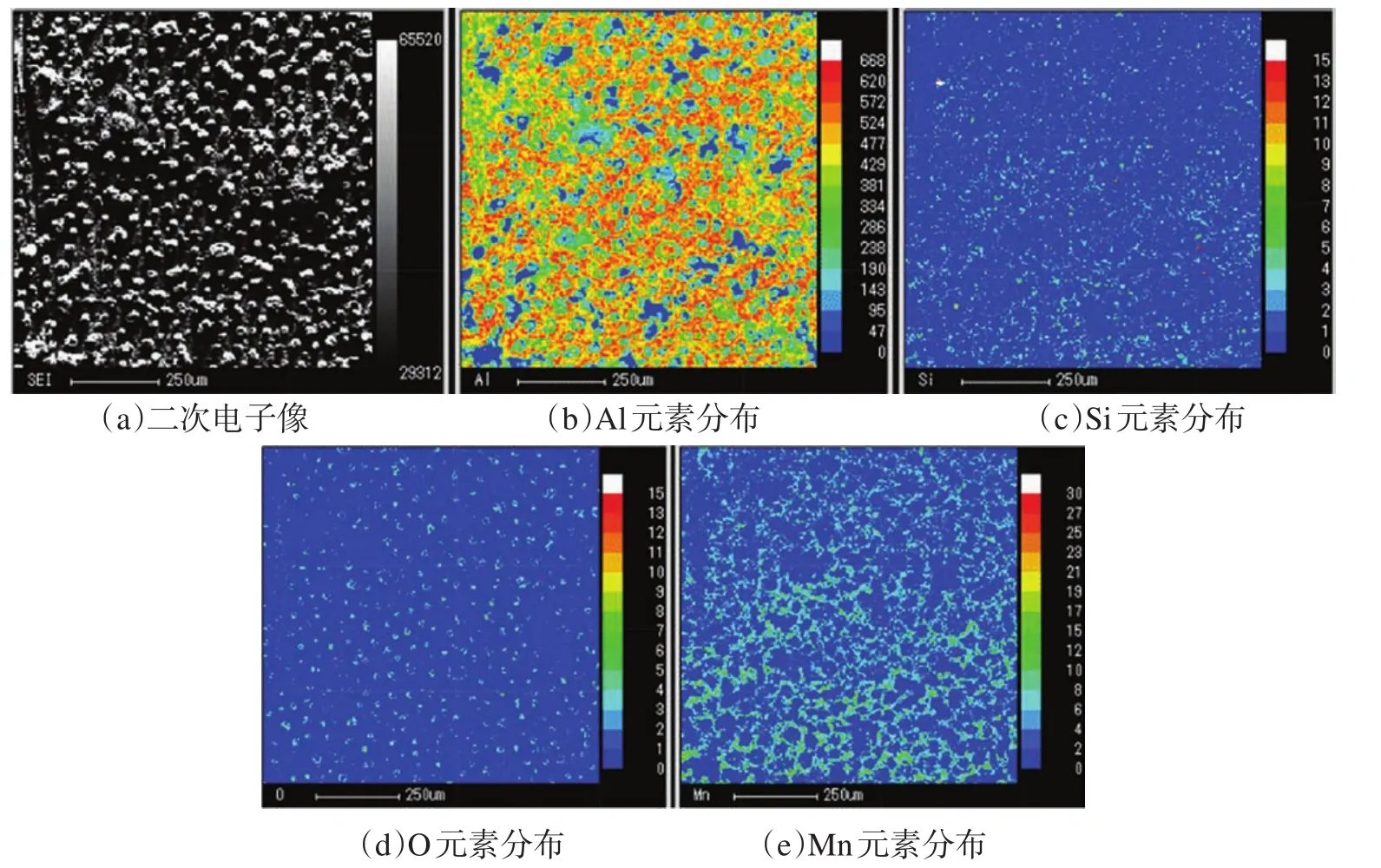

在进行骤冷试验过程中,弧坑C区经历了从电弧离近到电弧远去的整个焊接过程,并且经骤冷保留了其高温状态的元素及相的分布状态。因此,弧坑C区是经历整个活性剂过渡过程的最佳弧坑区域,为了探究活性剂SiO2经电弧处理,再过渡到熔池表面,其活性剂所含元素在熔池表面的分布情况,针对3003铝合金交流PPCA-TIG焊焊缝,对焊缝弧坑图11a中C区进行了电子探针面分析,得到了不同元素在焊缝表面的分布(见图13),并与传统TIG焊焊缝表面元素的分布(见图14)进行了对比。

图13 PPCA-TIG-SiO2焊缝表面Fig.13 PPCA-TIG-SiO2weld surface

图14 TIG焊缝表面Fig.14 TIG weld surface

相比于传统TIG焊焊缝表面Al、Si、O、Mn元素的均匀分布,PPCA-TIG-SiO2焊缝表面元素的均匀分布被破坏,从图13可以清楚看到母材本身所含元素Mn经过焊接过程后呈现出块状区域的分布,且含量很低,在焊缝表面的母材Al被活性剂所含元素大范围覆盖,活性剂所含元素Si、O呈现出不规则的块状分布。通过比对二次电子像与元素分布情况,可以看出熔坑表面凹进的“沟壑”中主要成分为Al,基本没有活性剂元素的存在,而凸起的区域基本被活性剂所含Si元素将Al覆盖。

2.4.4 焊缝表面物相

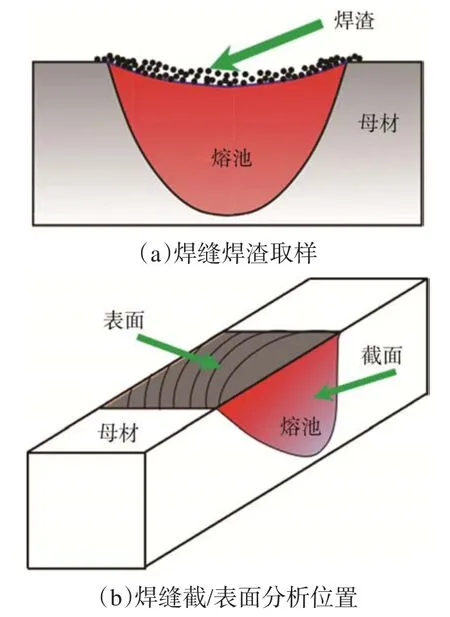

针对焊接过程中的焊缝表面焊渣、焊缝表面和焊缝截面,进行了XRD检测分析,其分析位置示意如图15所示。

图15 分析位置示意Fig.15 Schematic diagram of analysis location

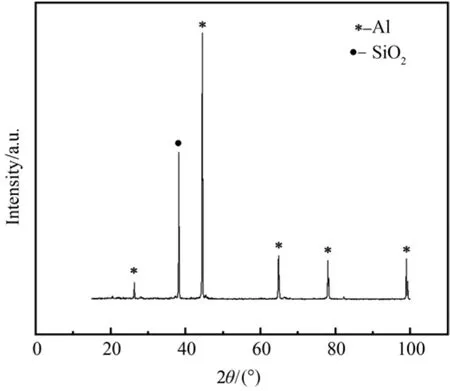

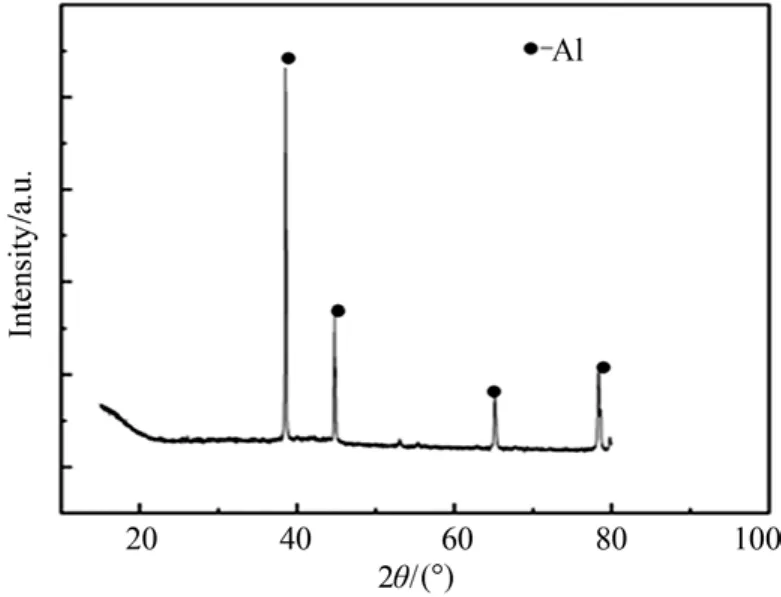

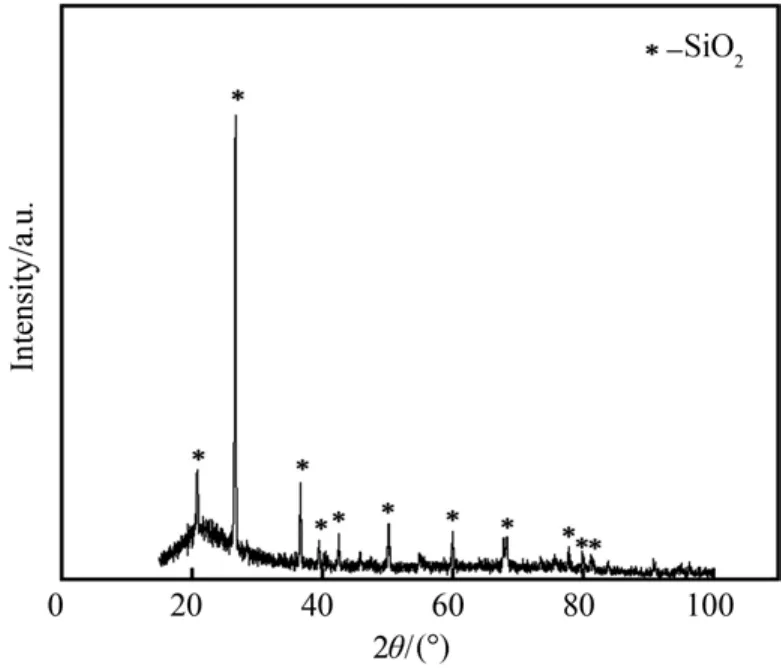

通过对SiO2作为活性剂的3003铝合金交流PPCA-TIG焊的骤冷焊缝的XRD检测,焊缝表面、焊缝截面和焊渣的XRD图谱分别如图16、图17和图18所示。发现焊缝表面的主要相为Al和SiO2,焊缝截面的主要存在相为Al,焊渣的主要存在相为SiO2。结合焊渣、焊缝表面以及截面的物相分析发现,整个过程中并未有新的物相生成,活性剂SiO2附着在熔池表面,最终以焊渣的形式存在于焊缝表面,使得焊缝表面粗糙不平,导致焊缝表面成形较差。

图16 PPCA-TIG-SiO2焊缝表面XRD图谱Fig.16 XRD pattern of PPCA-TIG-SiO2weld surface

图17 PPCA-TIG-SiO2焊缝截面XRD图谱Fig.17 XRD pattern of PPCA-TIG-SiO2weld section

图18 PPCA-TIG-SiO2焊焊渣XRD图谱Fig.18 XRD pattern of PPCA-TIG-SiO2welding slag

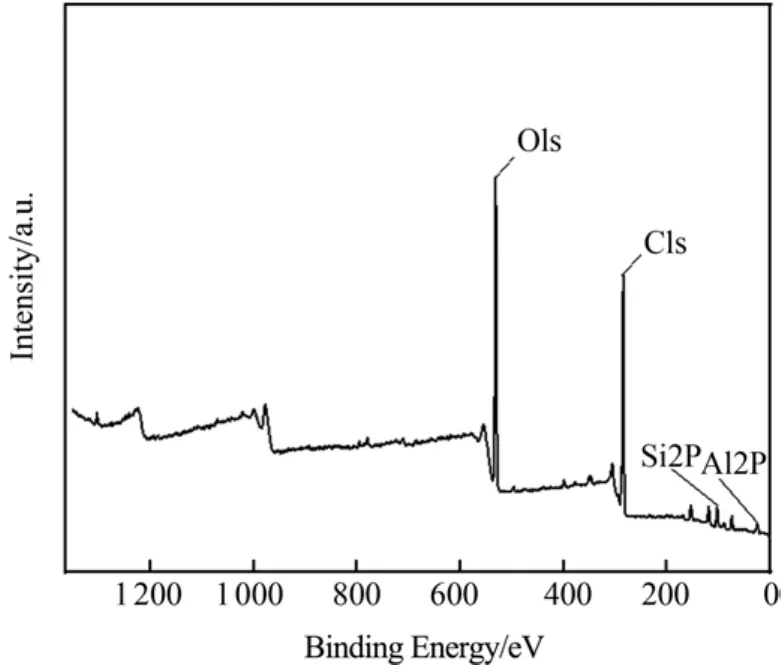

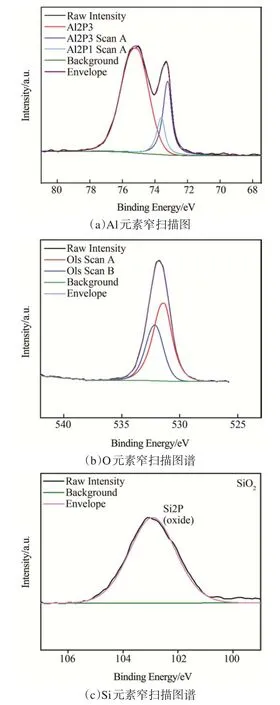

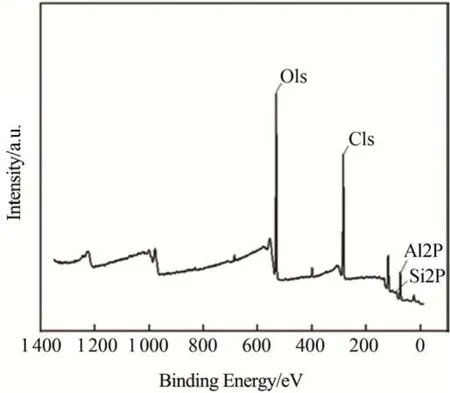

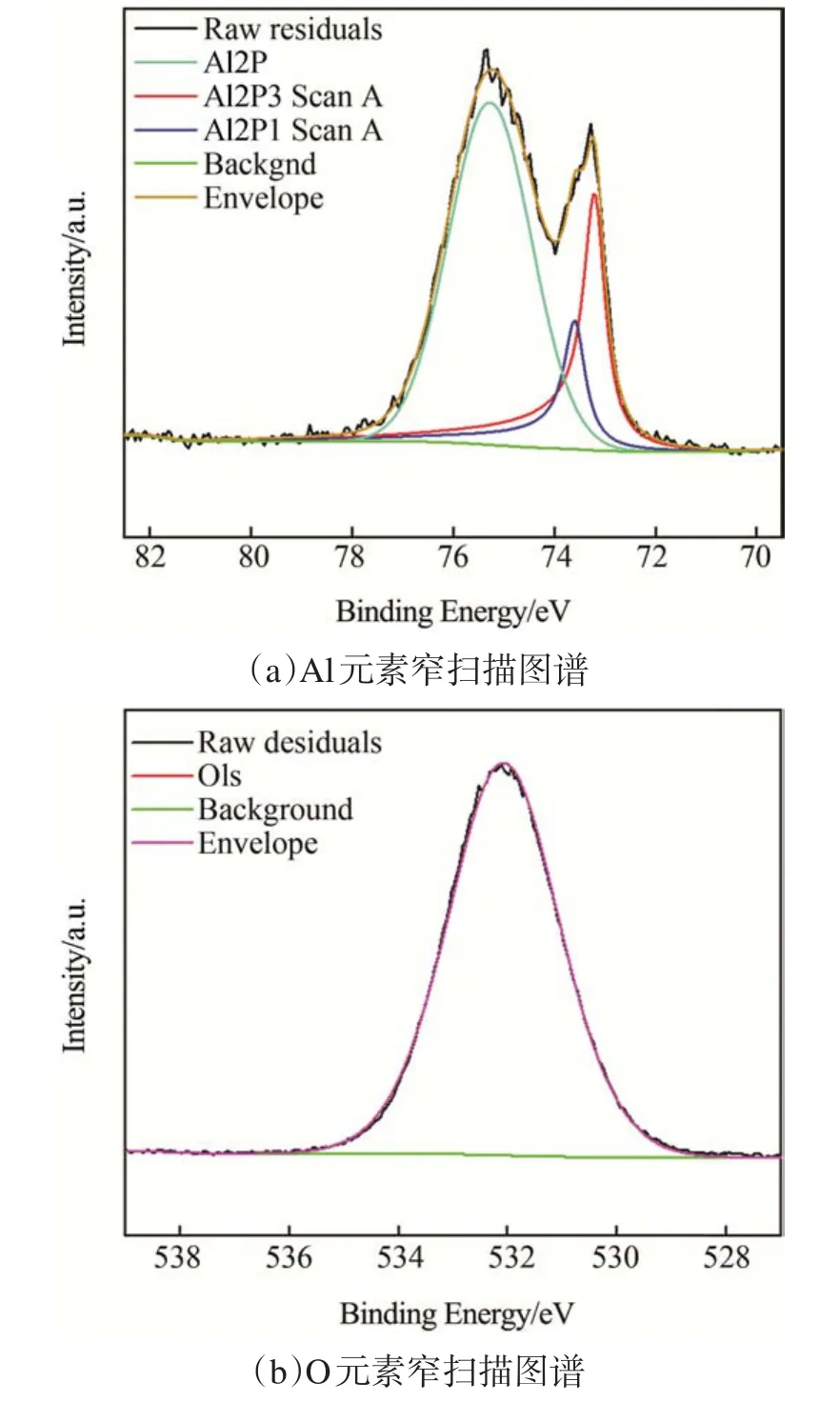

为了明确焊缝弧坑表面以及熔池中各元素的存在形式,针对焊缝弧坑表面和熔池金属进行了XPS分析,主要分析元素为Al、Si、O、Mn。图19、图20分别为PPCA-TIG-SiO2弧坑表面XPS全谱扫描和XPS窄扫描图谱,图21、图22分别为PPCA-TIG-SiO2熔池XPS全谱扫描图和XPS窄扫描图谱,采用C1s284.8标定,处理窄扫描图谱。由图19、图21可知,弧坑表面与熔池内均检测不到Mn,这是由于SiO2为活性剂时,Si、Al的氧化物大量覆盖在弧坑表面且浓度很高,受到XPS检测极限限制,未检测到Mn。由图20发现弧坑表面Al的存在形式为金属Al和Al2O3,O的存在形式为SiO2和Al2O3,Si的存在形式为SiO2,所以弧坑表层的灰褐色颗粒主要为存在形式为SiO2和Al2O3的混合物。由图22发现熔池中Al主要以Al和Al2O3形式存在,O以Al2O3形式存在,结合图21发现熔池中检测不到Mn和Si,说明SiO2的过渡过程中活性剂所含元素没有进入到熔池内部,且SiO2过渡到熔池表面粘附后并未深入熔池。

图19 PPCA-TIG-SiO2弧坑表面XPS全谱扫描Fig.19 XPS full spectrum scanning of PPCA-TIG-SiO2crater surface

图20 PPCA-TIG-SiO2弧坑表面XPS窄扫描图谱Fig.20 Narrow scanning XPS spectrum of PPCA-TIG-SiO2 crater surface

图21 PPCA-TIG-SiO2熔池XPS全谱扫描Fig.21 XPS full spectrum scanning of PPCA-TIG-SiO2molten pool

图22 PPCA-TIG-SiO2熔池XPS窄扫描图谱Fig.22 Narrow scanning XPS spectrum of PPCA-TIG-SiO2 molten pool

2.4.5 熔池表面反应

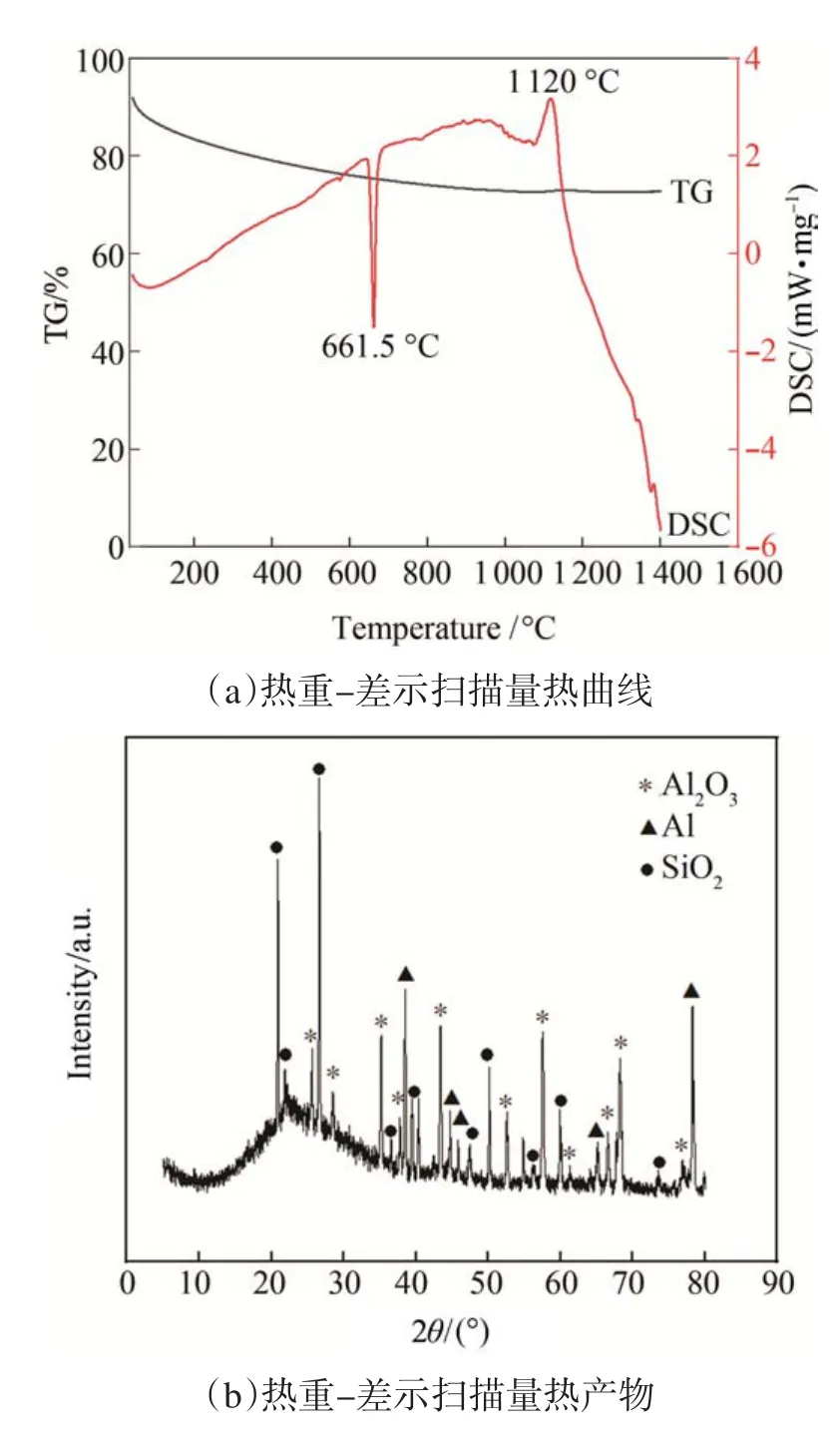

在交流PPCA-TIG焊焊接过程中,母材金属在极短时间内被加热熔化,同时活性剂粉末由焊枪送进到电弧-熔池耦合系统,在此过程中,为了探究活性剂与熔池金属的反应过程,以15℃/min的加热速率对3003铝合金与活性剂粉末混合样品进行升温热重-差示扫描量热(TG-DSC)试验,并对其产物进行检测,结果如图23所示。发现从室温到1 400℃之间DSC曲线出现两个峰,在661℃(铝的熔点为660.4℃)时铝合金熔化,吸收热量,DSC曲线出现向下的峰;在1 110℃左右,DSC曲线出现一个向上的峰,这是由于熔融的铝合金形成α-Al2O3导致。在整个过程中,3003铝合金和SiO2没有发生明显的反应过程,仅存在两者自身的反应热过程,这与A-TIG焊具有相同结果[9];并且热分析产物 SiO2、Al2O3与Al均为试样本身的物相,没有新相产生。因此在电弧空间中有活性剂的加热、融化、分解以及解离过程[16],但是这些过程对熔池金属的反应过程并未产生足够的影响。

图23 TG-DSC分析Fig.23 TG-DSC analysis

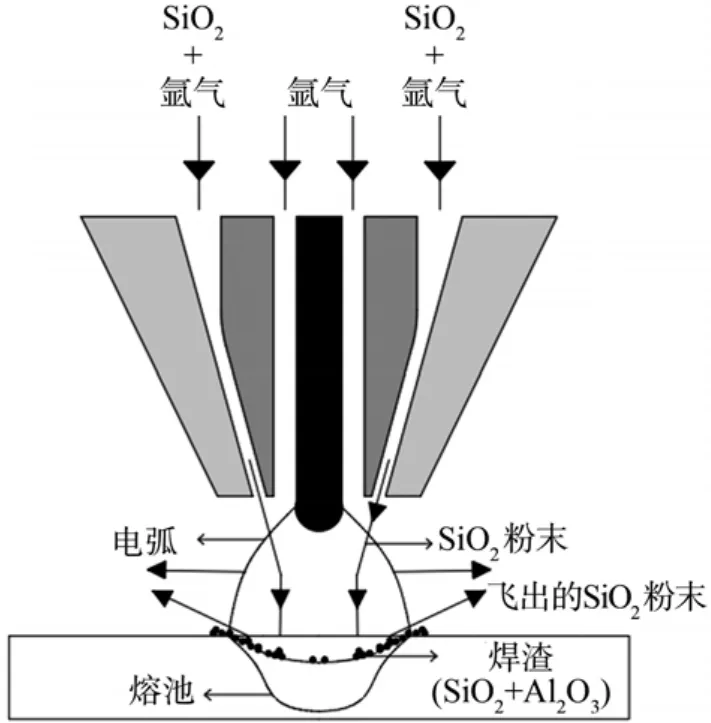

3 过渡模型

通过以上分析,建立了活性剂SiO2在铝合金交流PPCA-TIG中熔池表面的过渡模型,如图24所示。活性剂SiO2经外层气送进到焊枪后,由焊枪外层气送进到电弧圆周外围,而后在熔池边缘粘附聚集。大量的SiO2粉末受到内层保护气的影响,活性剂颗粒飞离焊接电弧,部分活性剂颗粒具有足够大的动能进入到电弧内部,进入电弧的颗粒大多直接粘附到熔化的铝合金表面,并且粘附在熔池表面,使得弧坑中心为母材金属,边缘被活性剂粘附,强制电弧收缩。而少量的SiO2颗粒会在电弧中发生解离[16]:SiO2⇌Si+2O,并充斥在电弧导电空间中。

图24 PPCA-TIG-SiO2熔池表面过渡示意Fig.24 PPCA-TIG-SiO2molten pool surface transition diagram

结合斑点行为的分析,通过焊枪外层气体送进到电弧-熔池耦合系统的部分SiO2过渡到熔池表面后,作为氧化物的SiO2吸引了阴极斑点,导致阴极斑点数量增加。在此过程中,阴极斑点在氧化物表面产生,由于阴极斑点的电流密度特别大,瞬间产生很高的温度,使得氧化物Al2O3出现熔化、蒸发,使得熔化形成的液滴在各种力的作用下被喷射出来,同时在斑点处留下蚀坑;同时,尺寸较小的SiO2颗粒表面也会产生此过程,但经电弧处理后熔化聚合粘附的SiO2颗粒在焊缝表面吸引阴极斑点的产生,并且不易被清理,因此阴极斑点趋向大斑形成,导致焊缝表面凹凸不平,成形较差,并且焊渣也出现呈块状分布的特征。

4 结论

(1)在铝合金交流PPCA-TIG焊中,活性剂所含元素并未进入熔池,熔深增加的主要原因是活性剂的加入导致电弧发生收缩。

(2)与传统TIG焊相比,交流PPCA-TIG焊中活性剂SiO2的加入使得电弧收缩,且在EN时段的导电面积减少,熔深显著增加。

(3)以SiO2为活性剂的PPCA-TIG焊焊缝表面成形差,主要原因是活性剂加入使得EP时段阴极斑点数量增加导致的。

(4)建立了活性剂SiO2在铝合金交流PPCATIG中熔池表面的过渡模型。PPCA-TIG焊活性剂SiO2经电弧作用处理后,并未与母材金属发生反应,主要以焊渣形式分布在距熔池中心2 mm外的区域,强制电弧收缩,聚集的活性剂导致焊缝表面成形不佳。