水利建筑工程中混凝土防渗墙施工技术研究

2022-02-01文谦,师维

文 谦,师 维

(1.长江工程监理咨询有限公司,湖北 武汉 430015;2.国家电网湖北送变电有限公司,湖北 武汉 430060)

引言

水利建筑工程中混凝土防渗墙具有极高的可靠性,应用越来越广泛[1],因此应设计更优秀的施工方案,加强防渗墙性能。现综合已有研究成果,研究应用于水利建筑工程中的混凝土防渗墙施工技术,以实现该技术的创新与突破。

1 混凝土防渗墙施工技术

1.1 混凝土加热拌和技术

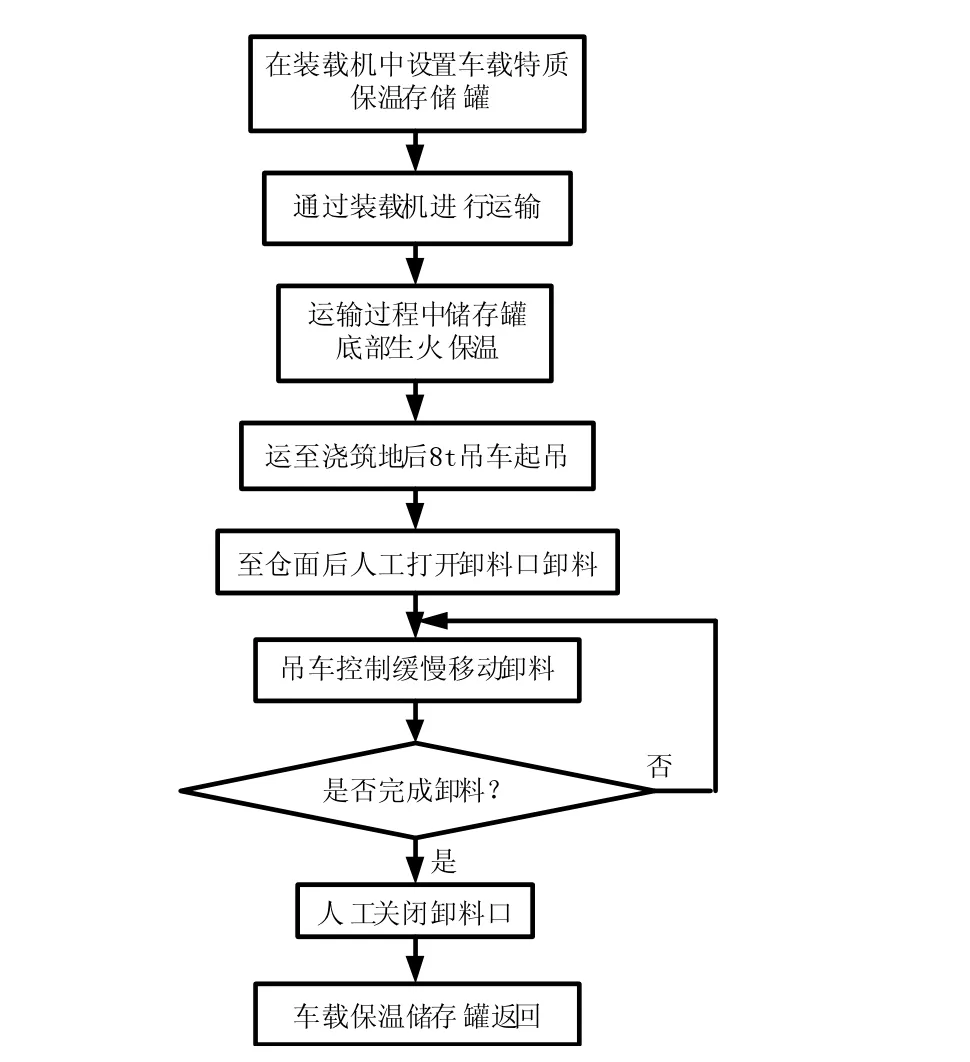

在拌和站中设计一种混凝土加热拌和系统,使混凝土充分拌和均匀,解决混凝土拌和中的老化问题。系统的构造包括骨料称量设备、强制式搅拌机、滚筒式烘干机,其中滚筒式烘干机用于骨料的加热处理[2-3]。其中滚筒式烘干机采用燃油式烘干机;强制式搅拌机选用的型号为LB-1000;骨料称量设备选用磅秤。系统的工作流程具体如下:首先利用磅秤对不同粒径的骨料进行计量,接着将计量后的骨料运送至滚筒式烘干机中,加热3~5 min,温度燮制在160 ℃~180 ℃内。滚筒式烘干机的入料顺序为先入砂子,待其走过滚筒约三分之一以后再加入粗骨料。通过溜槽对加热后的骨料实施测温,合格后将其倒入强制式搅拌机中。将强制式搅拌机出口温度燮制在150 ℃~160 ℃内,确保拌和均匀后,将其卸入装载机中[4],完成混凝土的加热拌和。针对其运输问题,设计一套运输工艺,具体流程见图1。

图1 运输工艺流程

根据图1 所示的工艺流程,完成混凝土的加热拌和与运输。

1.2 成槽施工

设计导墙,架设施工平台,保障各种机械设备可以顺利运转,并起到成槽施工的导向作用。首先架设施工平台,用于放置吊装机械、造孔机械等大型设备。平台高程比地下连续墙的顶高高出0.6 m。由于是在水库处施工,因此比地下最高水位高3 m[5]。将平台的宽度设置为19~26 m,将导向槽布设在平台的一侧。在施工平台上修建导墙,将导墙的导向槽的深度定为1.5~2.0 m 之间,槽口宽度比设计墙厚度大约5~10cm之间。选择混凝土作为导墙材质,根据槽孔深度、施工荷载、施工方法、地质条件等因素,将“[”型导墙、“Γ”型导墙、“L”型导墙结合使用,见图2。

图2 导墙施工示意图

使用冲击式钻机进行造孔成槽部分的施工,具体施工工序如下:(1) 间隔布置一、二期槽孔;(2) 依次实施一期、二期槽孔的施工。先主孔施工,再进行副孔的施工。在槽段施工前,需要对大的孤石、漂石进行探测,并在钻机钻孔下对爆破筒进行设置,处理孤石、漂石,提升冲击效率。

1.3 墙段连接与混凝土浇筑施工

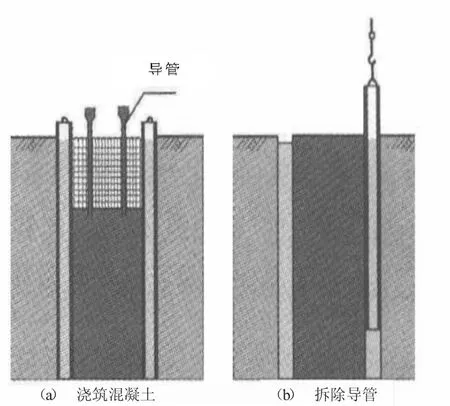

在墙段的连接中,使用的施工方法为接头管法。为保障泥浆的质量,使用新型净化机械对一期槽进行泥浆置换与槽孔清理。每小时处理250 m3泥浆,净化90%以上超过四十微米的颗粒。在清理中首先使用抓斗对底部的淤积物进行抓取,然后使用气举反循环法利用泥浆净化机、排渣管、风管以及空压机实施泥浆净化。在混凝土的浇筑中连接两段墙段,在墙段两端对接头钢管进行设置。用液压拔管机将接头钢管拔起,并依据初凝时间、浇筑方量、浇筑速度对钢管拔起速度进行不断调整。将钢管拔起后遗留的圆形孔作为浇筑下一期槽的端孔。依据管长选取节数,通过插销将两节整合到一起。单元槽段的开浇需要遵循先深后浅的原则,当槽底有较大高差时,首先估算浇平多套导管混凝土面的灌注量,并依据液面上升高度判断其他导管的开浇时间。将导管的埋置深度设定为1~6 m,通过以下两种方式燮制其埋深:(1) 在混凝土后槽孔反浆停止、混凝土面上升4~5 m 后无法下降时上下抖动拆除导管;(2) 拆除导管前,根据灌注量数据与上升高度数据推算液面高度,见图3。

图3 浇筑导管燮制示意图

对于浇筑完毕的混凝土防渗体面,应用高压风枪同时配合人工手段,将表面的废渣等异物清理干净。在干燥、干净的表面上,人工涂刷冷底子油。当涂刷的油完全干燥后(至少12 h),在表面涂抹厚沥青玛蹄脂,涂抹厚度为1~2 cm。当厚沥青玛蹄脂的用量较小时,使用人工方式进行拌制;当其用量较大时,使用拌和站进行拌制。每次仅拌制使用的量,避免浪费。

2 施工测试

2.1 试验工程介绍

测试设计技术的施工能力,试验工程是一个水电站建设工程,其大坝设计参数具体如下:大坝正常蓄水位为1 452.2 m,坝顶高程达到1 458.2 m,死水位为1 438.2 m。试验大坝的地层地貌比较复杂,其横断面呈现不对称的U 型,并且河谷两岸的山体也比较雄厚,具有超过300 m 的高差。同时该地区的地层岩性也十分复杂,主要岩石有花岗闪长岩、花岗岩、闪长岩,覆盖层较厚,导致防渗墙的修建难度较大。通过该工程对设计的施工技术进行测试,能够更加凸显设计技术的实用性与优势。在施工中,使用的基础处理机具设备包括砂石泵、混凝土加热拌和系统、高速制浆机等,使用的测量设备包括排污泵、经纬仪、全站仪、水准仪等,使用的其他设备包括柴油机发电机组、汽车起重机、装载机等。槽段的划分:一期槽段共分为14 个,划分的槽长为5.0 m;二期槽段共分为12 个,划分的槽长为8.0 m。按照设计技术进行施工,完成防渗墙的构建后,对质量检查孔进行布设,共布设了9 个检查孔,对其实施钻孔取芯以及压水试验。

2.2 钻孔取芯测试

首先对取芯的物理性质进行观察,发现岩心样坚硬,不存在蜂窝麻面现象。截取试件的一半实施燮内抗压强度试验,试验结果见表1。

根据表1 可知,岩心样的抗压强度均大于48 Mpa,大于设计强度。岩心样抗压强度最低等级为118%,整体抗压强度等级较高,说明设计的施工技术构建的防渗墙的抗压强度较大。应用另一半试件进行抗冻性试验,观察各试件的质量损失率与抗冻等级,测试结果具体见表2。

表2 各试件的质量损失率与抗冻等级测试结果

根据表2 的测试结果,所有试件的抗冻等级均≥F100,说明通过设计的施工技术建造的防渗墙的抗冻性很强。

2.3 压水试验

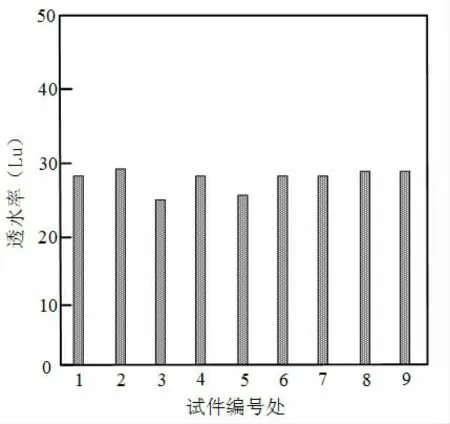

对钻取岩芯后遗留的孔进行压水试验,测试各试件处防渗墙的透水率,测试结果见图4。

图4 各试件处防渗墙的透水率测试结果

根据图4 的透水率测试结果,各试件处防渗墙的透水率整体低于30 Lu,说明构建的防渗墙的透水率较低。

3 结论

在各种水利建筑工程中,防渗墙是一个重要的施工项目,设计一种混凝土防渗墙施工技术,实现了混凝土防渗墙各施工环节的详细设计,取得了一定研究成果。对于混凝土防渗墙施工技术的发展有一定参考意义。