主井提升机运行速度图优化探索与实践

2022-02-01易莉莉刘红亮李振国

易莉莉,刘红亮,李振国

(1.江西铜业股份有限公司德兴铜矿,江西 德兴 334224;2.江西铜业股份有限公司武山铜矿,江西 瑞昌 332204)

1 引言

矿井提升机主要由电动机、减速器、卷筒(或摩擦轮)、制动系统、深度指示系统、测速限速系统和操纵系统等组成,采用交流或直流电机驱动。按提升钢丝绳的工作原理分为缠绕式矿井提升机和摩擦式矿井提升机;按提升物料种类分为主井提升机和副井提升机,主井提升机主要用来提升矿石和废石,副井提升机主要用来提升人员和其他生产材料及附属设施。

矿井提升机综合提升效率取决于多方面因素,包括提升速度、提升容器装卸矿时间、提升机单次提升矿量等,其中提升速度不仅包括提升容器在中段的最高运行速度,还包括提升容器启动及停止阶段的爬行加减速度。由于提升机每日往复提升运行数百次,提升机在爬行阶段的速度设计将直接影响提矿效率[1-3]。提升机爬行阶段速度图设计往往需要结合矿山实际(如罐道梁完好性、箕斗运行偏摆程度等现场工况)多方面综合考量,才能得出最优方案[4-5]。

2 提升机运行存在的问题

某矿山主井提升机为塔式多绳摩擦提升机,提升机型号为JKM-3.5×6,采用双箕斗提升方式,单次提升矿量为20 t,箕斗提升速度为8.5 m/s,箕斗单次提升行程为722.8 m,电机功率为2500 kW。

该主井提升机在投产运行后,提升机提矿效率遇到瓶颈,尽管每天满负荷运行20 h 以上,将提升机检修维护时间压缩到最少,每天也只能提矿5800 t,无法满足每日提升6000 t 矿石和1000 t 废石的生产要求。因此,该矿迫切需要对主井提升机进行优化改造,以扩大提升能力,提高提矿效率。

3 优化之前运行速度图

3.1 提升机速度图

为了使提升机在既安全又经济的状态下进行工作,除了在提升系统中设置应有的安全保护装置外,还应对提升机在各种工况运行时的加速度和最大速度给予限制。实际运行的提升机都有依照上述规定及经济合理的条件下设计的运行速度图。速度图表示了提升机(容器)的运行速度随时间变化的规律。提升机司机的操作,应使提升机符合速度图要求的运行规律。实际工作中使用的速度图有罐笼提升采用的五阶段速度图、立井箕斗提升的六阶段速度图以及斜井提升的速度图。

3.2 速度图各阶段运行参数

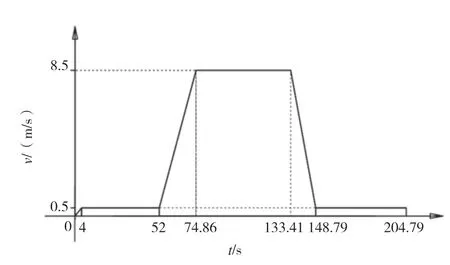

主井提升系统投产运行之初,由于大家对该提升机各方面的性能还未深入了解,所以在提升机运行参数设置方面相对谨慎,当时提升机实际运行速度图为六阶段速度图[6],如图1。

图1 优化前提升机运行速度图(六阶段)

第一阶段(初始加速阶段):

初速度v0=0;

初始加速度a1=0.125 m/s2;

加速时间t1=4 s;

运行距离h1=0.5a1t12=0.125 m/s2×4 s×4 s=1 m。

第二阶段(低速匀速阶段):

速度v2=a1t1=0.125 m/s2×4 s=0.5 mm/s;

时间t2=52 s-4 s=48 s;

运行距离h2=v2t2=0.5 m/s×48 s=24 m。

第三阶段(主加速阶段):

主加速度a3=0.35 m/s2;

加速时间t3=74.86 s-52 s=22.86 s;

加速末端速度v3=v2+a3t3=0.5 m/s+0.35 m/s2×22.86 s=8.5 m/s;

运行距离h3=v2t3+0.5a3t32=0.5 m/s×22.86 s+0.5×0.35 m/s2×(22.86 s)2=102.88 m。

第四阶段(高速匀速阶段):

速度v4=v3=8.5 m/s;

时间t4=133.41 s-74.86 s=58.55 s;

运行距离h4=v3t4=8.5 m/s×58.55 s=497.68 m。

第五阶段(主减速阶段):

主减速度a5=-0.52 m/s2;

减速时间t5=148.79 s-133.41 s=15.38 s;

减速末端速度:v5=v4+a5t5=8.5 m/s+(-0.52 m/s2×15.38 s)=0.5 m/s;

运行距离h5=v4t5-0.5a5t52=8.5 m/s×15.38 s-0.5×0.52 m/s2×(15.38 s)2=69.23 m。

第六阶段(低速匀速阶段):

速度v6=v5=0.5 m/s;

时间t6=204.79 s-148.79 s=56 s;

运行距离h6=v6t6=0.5 m/ s×56 s=28 m。

3.3 箕斗单次运行行程及时间

箕斗按以上六阶段速度图运行单次行程h=h1+h2+h3+h4+h5+h6=1 m+24 m+102.88 m+497.69 m+69.23 m+28 m=722.8 m;

单次运行时间t=t1+t2+t3+t4+t5+t6=4 s+48 s+22.86 s+58.55 s+15.38 s+56 s=204.79 s。

4 优化前运行速度图问题分析

4.1 第一、三、五阶段分析

第一阶段(初始加速阶段)。箕斗初始加速度0.125 m/s2,加速时间4 s,运行距离1 m。加速度未超过相关要求,加速用时只有4 s,相对时间短,不需改变。

第三阶段。主加速度0.35 m/s2,加速时间22.86 s,加速末端速度8.5 m/s。按照该类提升机主加速度不高于0.7 m/s2的规定,加速到8.5 m/s,加速时间有一定的压缩空间。但主加速度增加后提升电流相应增加,对提升机首绳防滑及防断损的要求都相应提高,故该项不作为改造首选[7]。

第五阶段。主减速度达到-0.52 m/s2,更不作为改造首选。

4.2 第四阶段分析

第四阶段为高速匀速阶段,速度为8.5 m/s。该数值为主井提升主要性能参数,该速度值如果提高,必然需要对提升机主要构件重新进行加强设计,故该项不可更改[8]。

4.3 第二、六阶段分析

第二阶段为低速匀速阶段,速度0.5 mm/s,时间48 s,运行距离24 m。该阶段为空载箕斗匀速爬行出轨(钢罐道)阶段,爬行速度不高。因为武山铜矿主井靠背罐道梁维护较好、箕斗运行偏摆较小,箕斗运行相对安全,所以,这一阶段的运行时间48 s 有很大压缩空间。

第六阶段为重载箕斗匀速爬行入轨(钢罐道)阶段,运行时间56 s 同样有很大压缩空间[9]。

5 运行速度图优化方案

5.1 优化总体思路

主提升机系统原六阶段速度图设定的箕斗实际出、入轨爬行时间及爬行距离较长,导致箕斗单次提升运行时间较长。现在,在保证提升机运行安全并保持箕斗最高运行速度8.5 m/s 不变的基础上,重新设定箕斗低速出、入轨爬行时间及距离,按八阶段速度图设计提升机各阶段速度运行参数[10]。

5.2 优化后速度图各阶段运行参数

原速度图第一、三阶段参数保持不变,第四阶段高速匀速阶段的速度值8.5 m/s 不变,第五阶段主减速阶段分为三个阶段,原全阶段减速度0.52 m/s2变为中间增加一段1.5 m/s 的低速匀速阶段,第二、六阶段0.5 mm/s 低速匀速运行时间缩短。如图2 所示。

图2 优化后提升机运行速度图(八阶段)

第一阶段(初始加速阶段):

初速度v0=0;

初始加速度a1=0.125 m/s2;

加速时间t1=4 s;

运行距离h1=0.5a1t12=0.125 m/s2×4 s×4 s=1 m。

第二阶段(低速匀速阶段):

速度v2=a1t1=0.125 m/s2×4 s=0.5 mm/s;

时间t2=12 s-8 s=8 s;

运行距离h2=v2t2=0.5 m/s×8 s=4 m。

第三阶段(主加速阶段):

主加速度a3=0.35 m/s2;

加速时间t3=34.86 s-12 s=22.86 s;

加速末端速度v3=v2+a3t3=0.5 m/s+0.35 m/s2×22.86s=8.5m/s;

运行距离h3=v2t3+0.5a3t32=0.5 m/s×22.86 s+0.5×0.35 m/s2×(22.86 s)2=102.88 m。

第四阶段(高速匀速阶段):

速度v4=v3=8.5 m/s;

时间t4=95.81 s-34.86 s=60.95 s;

运行距离h4=v3t4=8.5 m/s×60.95 s=518.1 m。

第五阶段(主减速阶段):

主减速度a5=-0.52 m/s2,

减速时间t5=109.27 s-95.81 s=13.46 s,

减速末端速度v5=v4+a5t5=8.5 m/s+(-0.52 m/s2×13.46 s)=1.5 m/s;

运行距离h5=v4t5-0.5a5t52=8.5 m/s×13.46 s-0.5×0.52 m/s2×(13.46 s)2=67.31 m。

第六阶段(低速匀速阶段):

速度v6=v5=1.5 m/s;

时间t6=125.61 s-109.27 s=16.34 s;

运行距离h6=v6t6=1.5 m/s×16.34 s=24.51 m;

第七阶段(主减速阶段):

主减速度a7=-0.52 m/s2;

减速时间t7=127.53 s-125.21 s=1.92 s;

减速末端速度v7=v6+a7t7=1.5 m/s+(-0.52 m/s2×1.92 s)=0.5 m/s;

运行距离h7=v6t7-0.5a7t72=1.5 m/s×1.92 s-0.5×0.52 m/s2×(1.92 s)2=1.92 m;

第八阶段(低速匀速阶段):

速度v8=v7=0.5 m/s;

时间t8=133.69 s-127.53 s=6.16 s;

运行距离h8=v8t8=0.5 m/s×6.16 s=3.08 m。

5.3 优化后箕斗单次运行行程及时间

箕斗按以上六阶段速度图运行单次行程h=h1+h2+h3+h4+h5+h6+h7+h8=1 m+4 m+102.88 m+518.1 m+67.31 m+24.51 m+1.92 m+3.08 m=722.8 m;

单次运行时间t=t1+t2+t3+t4+t5+t6+t7+t8=4 s+8 s+22.86 s+60.95 s+13.46 s+16.34 s+1.92 s+6.168 s=133.69 s。

提升机速度图优化后,箕斗单次提升行程(高度)不变,单次提升运行时间减少:T=204.79 s-133.7 s=71.09 s。

5.4 优化后箕斗运行安全校验

5.4.1 箕斗出轨过程(导槽运行离开靠背罐道梁)

已知箕斗两侧上下导槽距离7.5 m。

箕斗在第六阶段运行距离h1=1 m;

箕斗在第二阶段运行距离h2=4 m;

箕斗在第三阶段运行距离h3=7.5 m-1 m-4 m=

2.5 m;

箕斗出轨在第三阶段运行时间t3。

将相关数据代入公式h3=v2t3+0.5a3t32得:

h3=0.5 m/s×t3+0.5×0.35 m/s2×t32=2.5 m

由计算得t3=1.31 s;

箕斗出轨时在第三阶段运行最高速度:

v3=v2+a3t3=0.5 m/s+0.35 m/s2×1.306 s=0.96 m/s

由于箕斗导槽速度由低到高运行出靠背罐道梁时最高速度只有0.96 m/s,远低于出轨安全速度3 m/s,故箕斗出轨过程是安全可靠的。

5.4.2 箕斗入轨过程(导槽运行进入靠背罐道梁)

箕斗在第六阶段,运行速度v6=1.5 m/s,运行距离h6=24.51 m;

箕斗在第七阶段,运行速度v7小于1.5 m/s,运行距离h7=1.92 m;

箕斗在第八阶段,运行速度v8=0.5 m/s,运行距离h8=3.08 m;

箕斗在第六、七、八阶段,运行距离总和h=24.51 m+1.92 m+3.08 m=29.51 m。

由上述可知,箕斗在入轨前后连续过程中,以不大于1.5 m/s 的速度运行了29.51 m;现已知箕斗两侧上下导槽距离为7.5 m,即箕斗导槽运行进入靠背罐道梁时运行速度只有1.5 m/s,属于安全速度,故箕斗出轨过程是安全可靠的。

6 优化改造达到的效果

最终,按照上述总体思路、技术方案,对主机系统运行参数进行了调整改造。改造后提升效率达到了20.5 斗/h,比改造前14.6 斗/h 提高了40%,即主机系统提升能力扩大了40%。改造效果非常显著,不但满足了该矿生产需求,而且确保了系统设备日常维护保养所需时间,大大缓解了主机系统日常管理压力。