采矿设备智能运维管理系统在矿山的开发与应用*

2022-02-01赖作星杨案江

赖作星,杨案江

(江西铜业股份有限公司城门山铜矿 江西 九江 332100)

1 引言

智能化矿山发展已经成为趋势,江铜集团作为行业领军企业,一直通过创新和技术推动行业发展。城门山铜矿是智能化矿山建设的试点单位,目前正在通过技术升级打造行业标杆[1],围绕“互联网+矿山”,聚焦“5G+转型和升级”,以及“AR+矿山场景应用”,实现露天矿业从传统要素驱动向数据驱动[2]、智能驱动[3]转变,打造露天智慧矿山[4]升级版。

2 设备管理难点及改进方向

城门山铜矿采矿场在用设备主要用于钻孔、铲装、运输、破碎等工艺流程,同时配备了部分生产辅助设备。矿山设备种类繁多:穿孔设备主要为志高公司一体化钻机;铲装设备主要有沃尔沃和徐工两个品牌的铲运机;运输设备主要有沃尔沃A40E、A45G,小松HM400 及部分外协车辆;辅助设备包括山推推土机、卡特平地机、装载机等。

目前,设备管理的数据统计主要沿用传统方法,日常表单以纸质为主,缺乏专业设备管理系统,没有自动采集设备运行过程中的数据。此外,现有数字化系统各自独立,部分系统大量数据依赖于人工录入,费时费力、数据不准、缺乏应用价值。存在的问题主要表现在:

(1)没有设备工况数据在线监控,缺乏强有力的设备故障预警机制。

(2)缺乏操作监督,操作员操作不规范,设备故障多,维修成本高。

(3)设备油耗、出勤小时和产量等信息无法自动获取,严重依赖人工记录,效率低下。

(4)设备维护方面缺乏信息化手段辅助,设备点检、保养、维修等日常工作难以规范化实施,制表工作量大,数据统计分析困难。

(5)多种系统独立运作,形成数据孤岛,无法综合分析,数据价值无法充分发挥。

鉴于此,城门山铜矿与广州振铭机电科技有限公司共同研发了采矿设备智能化运维管理系统[5]。系统主要功能如图1 所示,包括生产设备运行状态在线监控,故障预警与分析诊断,操作员违规操作行为监视统计,出勤小时与油耗统计分析,设备点检,保养管理,维修管理,部件生命周期管理,综合数据集成,报表统计与决策支持等。通过上述功能的开发实现,最终达到提高企业设备管理智能化程度,降低维护成本,提高设备出勤率的目的。

图1 运维管理系统主要功能

3 智能运维管理系统设计

3.1 系统架构

系统由终端硬件、软件平台构成,其网络结构如图2 所示。硬件终端安装在设备上,能实时采集设备工况数据,并通过无线网络传输至本地系统平台。系统中,所有数据终端通过CPE 连接矿山4G基站,实现数据实时上传。平台基于B/S 架构设计,用户可通过浏览器查看管理平台信息,也可通过APP 实现信息查询、录入及处理。

图2 系统网络结构

3.2 技术路线

智能运维系统是一套综合性设备管理系统,建立在数据采集与分析的基础之上,主要依托的数据包括设备油耗数据、生产产量数据、维护保养数据及设备运行数据[6]。目前,矿山已经构建了多种专业化子系统,已完成多种重要数据采集,针对既有数据,系统只需通过API 接口读取集成即可。针对无法直接集成信息,系统则需要通过技术手段进行单独收集。矿山已经建成卡调系统,设备产量数据通过卡调系统读取。矿山已经建成IC 卡加油系统,加油数据可通过加油管理系统后台数据库读取。钻机产量数据可通过钻机产量APP 后台数据库实时读取。

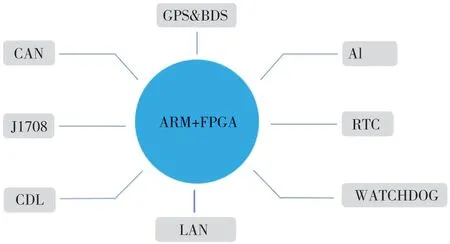

通过对设备电路原理研究,结合现场信号测试与解析,最终确定了设备数据实时采集[7]方案。每台设备都有多个ECU,他们通过数据总线互连。在设备开机后,ECU 之间通过总线实时交换传感器数据及控制命令,从而实现设备状态监测与调控。为实时采集系统工况数据,现研制一种专用数据终端,使其能有效地接入设备总线系统,并从总线系统提取所需的关键数据。终端具备丰富的总线接口,同时还支持多路模拟量采集(外接传感器信号),满足宽压供电,且具备高防护等级,其基本特性如图3 所示。

图3 终端特性

由于全部目标设备的控制总线均采用了CANbus 或J1708,所以只需在每台设备上安装终端,并以相应接口与车辆控制总线连接即可获取总线数据。终端从总线直接获取的数据称为总线原始数据,原始数据到结果数据之间的转换需要基于设备通信协议。如果只有原始数据却没有通信协议,则无法解读数据含义,原始数据也没有意义。数据终端通过前期对设备总线数据的大量采集和分析,已经基本掌握了设备总线通信规则,并编制成解码程序烧录在终端中,使终端具备了数据解码能力。

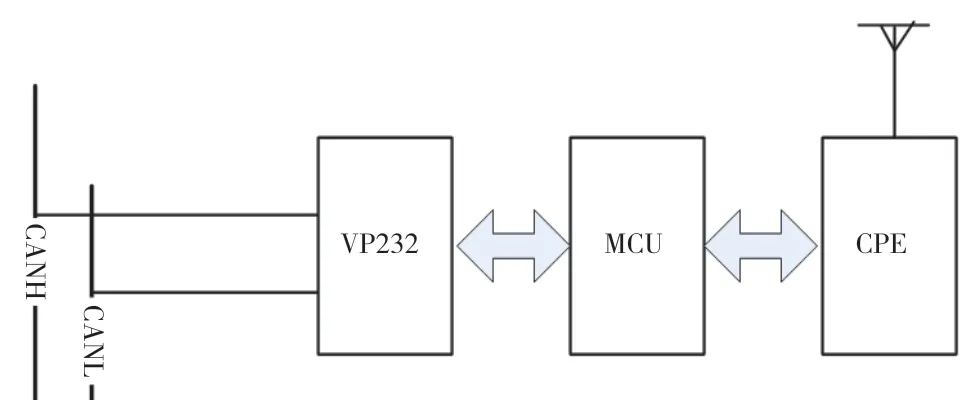

在接入总线后,数据数据终端能实时读取总线数据,通过终端中预置的解码程序对总线原始数据解码,从而提取出所需的设备关键数据,这些数据包括发动机转速、机油压力、水温、涡轮信息、喷射压力、电池电压、变速箱信息、液压信息等。所有采集到的数据经过预处理后,通过CPE 无线传输至系统平台,如图4 所示。数据统一上平台后,就可通过平台去监控所有设备运行状况。

图4 连接CAN 网络

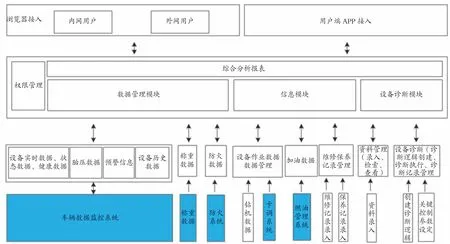

平台主要采用java Spring 框架开发,前端采用Vue 开发。平台主要用于数据请求、接收、存储处理及展示。平台功能模块可以划分为数据管理、信息管理、故障诊断及分析报表4 个功能部分。核心子功能则包括工况数据监视、趋势图展示、ECM预警、阈值报警、司机行为监测与统计、油耗统计、出勤统计、历史数据分析、点巡检、知识管理、保养维修、部件生命周期管理、数据集成及综合报表输出,平台框架设计如图5 所示。

图5 平台框架设计

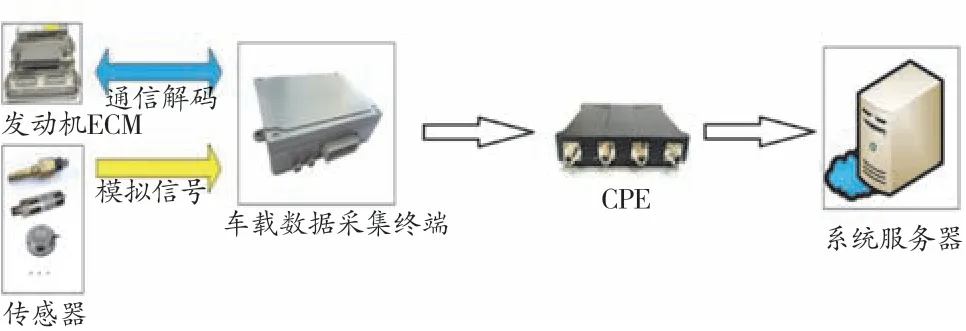

3.3 改造方案

通过在矿山设备上安装数据采集器,接入设备通信系统实现数据读取。其中,沃尔沃的设备主要使用J1708 总线通讯,徐工、山推、小松、航天重工、同力、志高等设备则使用CAN-bus 通讯。所有的采集设备都预先安装了专网CPE,且预留了一个LAN 通信接口,数据采集器均可通过LAN 与CPE 连接,最终实现将采集的数据传输至平台服务器,数据采集原理如图6 所示。

图6 数据采集原理

3.4 终端运行情况

该系统合计安装终端22 套,终端均通过LAN与车载CPE 连接,通过ACC 供电,钥匙开关打开即可联网通信。项目上线以来,各项功能运行正常,对设备优化管理发挥了积极作用,设备相关的重要信息在平台界面一目了然。通过在线状态和报警状态可以快速了解当日开机情况和设备总体健康情况。基于实时数据,了解设备参数变化、分析设备性能情况、发现参数异常及报警。同样,系统提供了ECM 报警功能和阈值报警功能,当设备报警时,平台用户可第一时间了解,平台监控界面如图7 所示。

图7 平台监控界面

4 基于系统应用的设备管理在线评价

基于数据自动采集,多种数据集成及综合分析,克服了原有设备管理中存在的诸多问题。目前系统实现了出勤时间、设备油耗、生产产量、保养、维修等多种数据的统一化平台分析,有利于设备价值的进一步挖掘。

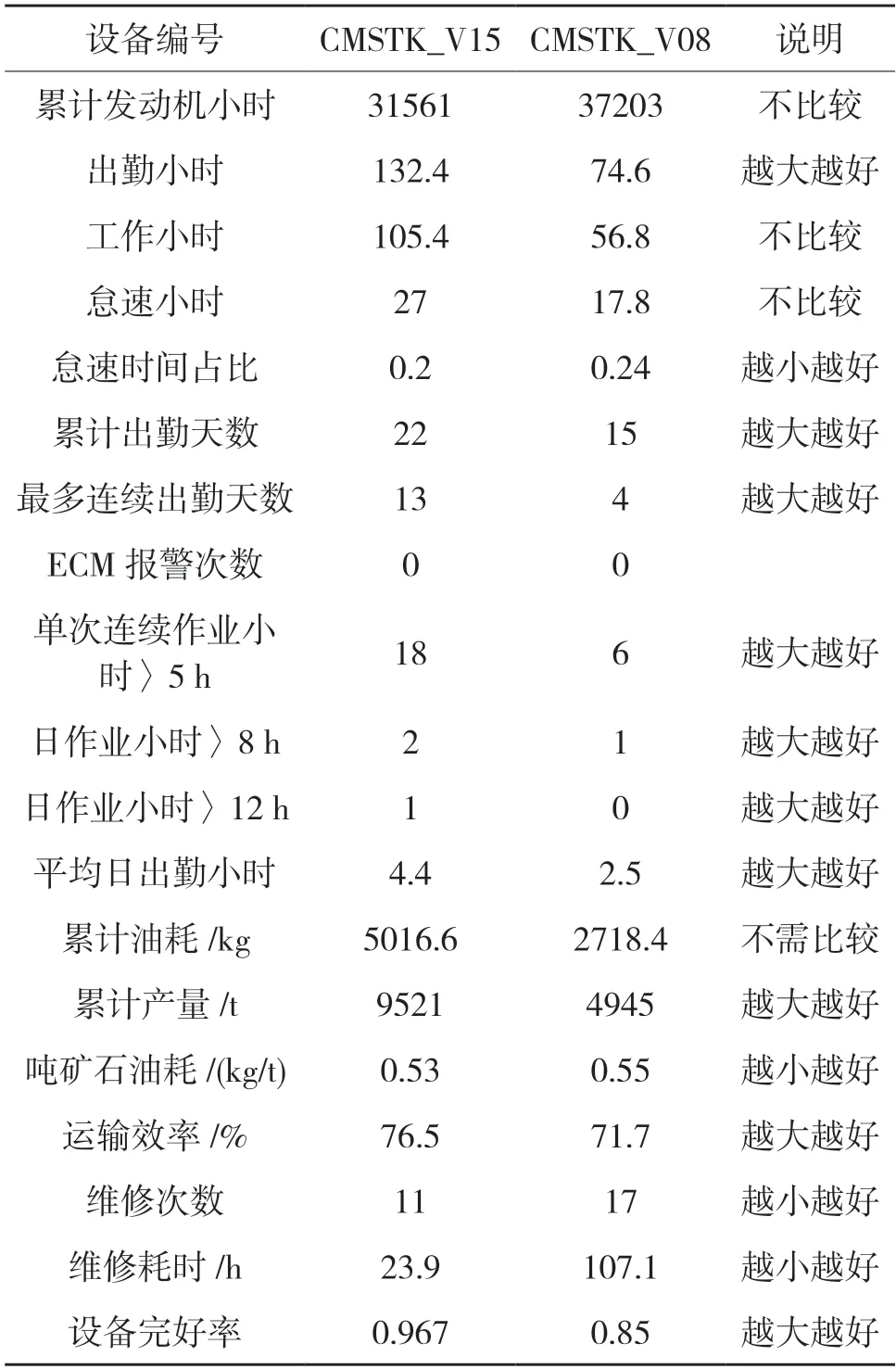

系统对A40E 系列的V15 和V08 进行设备综合运行评价,结果如表1 所示,评价报告包含设备出勤时间、油耗、报警、加油、产量、保养、维修等数据。

表1 设备综合运行评价表

在线分析功能可帮助管理人员洞悉问题要点,为生产经营的优化提供科学支撑。例如,通过设备可靠性分析指导设备选型;通过成本与产出分析,估算生产边际成本;通过设备故障统计了解设备故障的发生原因与规律,从而优化设备点检及保养策略。

每个部件都有自己的生命周期[8]。对于已经明确生命周期的部件,当数据逼近生命周期末期,系统发出报警提醒,避免部件故障引起停机和二次损坏;对于尚未达到周期的部件实施跟踪,并通过跟踪数据指导该部件后续的维护或更换。

通过该系统的使用,企业设备管理水平得到提高,同时降低了管理工作强度。系统可以通过操作人员违规操作,统计发现其不良操作习惯,并通过培训和持续监督提高操作人员的业务水平。系统的实时工况数据和ECM 故障代码则可用于故障预警,同时,这些数据也反映了设备性能和潜在问题,为预防性检查和维修提供重要依据。除此之外,设备数据还用于定时保养提醒,从而避免漏保和严重的延迟保养问题。简而言之,该系统的投入使用,已帮助企业在设备管理方面从传统模式转入到全新的数字化智能化模式。

5 系统应用效果和下一步提升方向

设备智能运维管理系统的开发与应用,实现了通过数据采集和数据驱动,以数据统计和分析结论来指导设备管理,有效避免“经验主义”,充分发挥精细化管理优势,提高了设备管理水平。在成本管控方面,及时掌握设备完好率、维修成本、主要零备件消耗情况,通过横向与纵向对比,了解消耗的合理性,使降本增效落到实处。在规范员工行为方面,通过系统可以监督、及时发现和纠正操作人员违规操作行为;通过针对性培训提高操作人员的操作水平,可降低能源消耗、减少设备故障,提高设备使用寿命。在设备管理方面,能实时掌握设备开动情况,实现故障预警,加强预防性维护[9],可减少设备事故;通过设备维修频率指标,掌握设备故障情况,继而分析故障频发原因,并有针对性地进行解决;通过分析设备综合成本、设备可开动率[10]等指标,评估设备健康状况,为设备大修或置换提供数据支持。在管理决策支撑方面,通过统计分析设备油耗、出勤时间、产量、吨油耗、运输效率等关键生产指标,为生产计划编制提供依据。该项目于2019 年10 月启动建设,通过1 年多的开发、应用和优化,于2020 年10 月投入运行。目前,系统应用已初见成效,但在深度和广度方面仍需结合现场使用情况不断升级完善系统,包括将终端覆盖到更多的生产设备,扩充数据的采集种类,增强数据的分析应用,深入挖掘数据价值,达到降低设备维护成本,提高设备出勤率的目的。