高导热环氧树脂及碳纤维增强复合材料的制备与性能研究

2022-02-01郑欣刘荣海初德胜胡发平曾昌毅许培俊

*郑欣 刘荣海 初德胜 胡发平 曾昌毅 许培俊

(1.云南电网有限责任公司电力科学研究院 云南 675217 2.长安大学材料科学与工程学院 陕西 710064)

氢能作为一种清洁高效的二次能源,被视为未来最具潜力的能量载体,氢气的存储是限制氢能推广的重要因素。金属固态储氢因其具有储氢密度大、安全性高等特点而备受关注,但在储氢罐中快速充放氢的循环过程中,氢气做功与合金吸/放氢焓变带来显著的热效应可能会使复合储氢罐内的温度场分布不均匀而影响储氢效益,并有可能使强度与稳定性能下降。因此,储氢罐的导热能力对其储氢能力有直接影响[1-2]。目前,市场上的碳纤维全缠绕储氢气瓶[3],其纤维缠绕层选用高比强度、比模量和高导热的碳纤维作为增强体,但由于碳纤维横向导热性能不足,且纤维之间的树脂基体导热率低,使固化后的纤维缠绕层在厚度方向上的导热率不高。因此,为提高碳纤维复合材料层的横向导热率,开发高导热的树脂体系成为了提高储氢罐导热能力的关键[4]。

环氧树脂拥有突出的力学性能、耐热性能,尤其是与碳纤维有较好的粘结性能,使它在众多树脂基体中脱颖而出,但它的导热系数室温较低约为0.2W/(m·K),必须通过添加导热率高的填料制备填充型高导热环氧树脂或对环氧树脂基体进行结构改性得到本征型高导热环氧树脂[5]。其中,提高聚合物热导率的简单实用的方法是向基体中添加导热率高的导热石墨片(TCGS),当填充量达到一定值时,填料间相互接触,在聚合物中形成导热通路,复合材料导热率显著提 高[6]。然而,此类高导热树脂大多配合室温固化剂用于电子封装领域,并不适合用于碳纤维复合材料制备。为将其应用于力学性能和耐高温性能要求更高的复合材料储罐领域,本文将通过合理的配方设计,研究3种不同固化剂以不同比例与高导热环氧树脂混合后的固化反应过程,并进一步研究固化剂结构对高导热固化产物性能的影响。以获得综合性能优异的高导热高强度树脂体系,并将其用于高导热储氢气瓶的制备。

1.实验部分

(1)材料与仪器

采用导热石墨片(TCGS)制备的高导热环氧树脂(EP),由35%双酚A型环氧树脂和65%的TCGS混合制得,采用盐酸-异丙醇法[7]测得其环氧值为0.192;DMDC,DDM,DDS,武汉远城科技发展有限公司;T-700碳纤维,日本东丽株式会社。

(2)样品制备

①树脂浇铸体的制备。分别按固化剂活泼氢与树脂环氧基摩尔比为0.9、1.0、1.1称取原料。树脂与固化剂混合均匀并排除气泡后,倒入预热模具,于真空烘箱中固化。

②导热系数测试样品的制备。树脂与固化剂混合、排除气泡后,浇注于预热好的自制硅橡胶模具中固化。导热复合材料单向板经切割打磨后制成直径为12.2~12.7mm的圆片。

③导热复合材料单向板的制备。制备体积分数控制在50%~55%的预浸料,将其缠绕在指定宽度的模具上,在热压机上按“150℃/1h+180℃/2h+200℃/2h”的工艺固化,压力3MPa,冷却开模得到2mm厚的碳纤维增强复合材料单向板。

(3)测试方法

采用同步热分析仪(美国TA公司SDT650型)研究树脂的固化反应特性,对三种固化体系以5℃/min、10℃/min、15℃/min的升温速率进行测试;以动态热机械分析仪(美国TA公司Q800型)测试树脂体系的玻璃化转变温度。采用红外光谱仪分析(德国布鲁克公司Tensor II型)研究不同树脂体系的固化程度;以平板小刀法测试了DDM和DDS体系的凝胶时间;采用电子万能试验机(美国MTS CMT5105型)测试树脂和复合材料单向板的力学性能;以激光闪射导热仪(德国耐驰公司LFA467型)测试树脂和纤维增强复合材料的导热系数。

2.结果与讨论

(1)树脂固化工艺

①不同固化体系反应温度的确定

环氧树脂固化是小分子经交联形成三维网状结构的过程,状态转变可以用差动扫描量热法检测,结构变化可以用红外光谱法来检测[8]。在一定升温速率下,固化剂和树脂反应放热,DSC曲线会出现放热峰。随后,因为反应活性基团的减少dH/dt下降。由不同的升温速率下的DSC曲线的放热峰的特征温度,即峰始温度、峰顶温度、峰终温度(Ti、Tp、Tf),外推至0升温速率下的放热峰Ti、Tp、Tf来确定树脂固化温度。

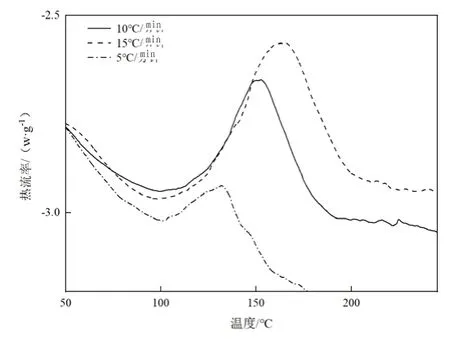

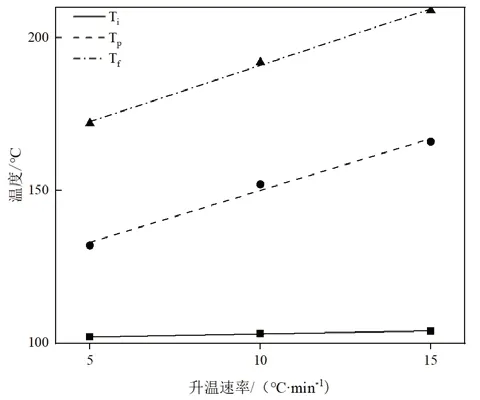

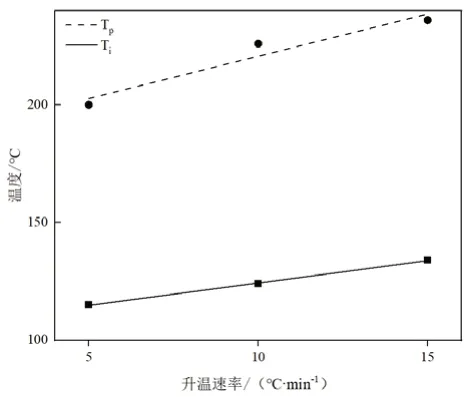

A.DDM固化体系反应温度的确定

DDM固化体系在不同升温速率下的DSC放热曲线,如图1所示,由DSC曲线可得不同升温速率下的Ti、Tp、Tf,通过线性拟合外推后得到0升温速率下的Ti、Tp、Tf分别为102.22℃、116.13℃、151.18℃,依次推断并设置DDM树脂体系的固化台阶温度为100℃、120℃、140℃。

图1 DDM非等温DSC曲线

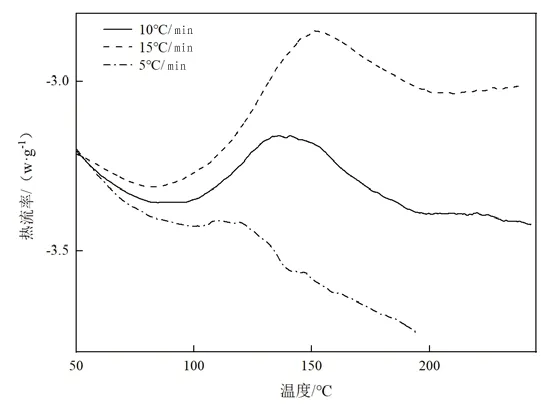

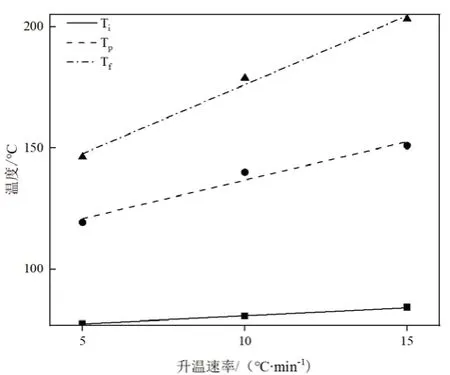

B.DMDC固化体系反应温度的确定

DMDC固化体系在不同升温速率下的DSC放热曲线,如图2所示,由DSC曲线可得不同升温速率下的Ti、Tp、Tf,通过线性拟合外推后得到0升温速率下的Ti、Tp、Tf分别为74.16℃、105.06℃、119.25℃,设置DMDC树脂体系的固化台阶温度为80℃,100℃。

图2 不同升温速率下Ti、Tp、Tf的线性拟合

图3 DMDC非等温DSC曲线

图4 不同升温速率下Ti、Tp、Tf的线性拟合

C.DDS固化体系反应温度的确定

DDS固化体系在不同升温速率下的DSC放热曲线,如图5 所示,由DSC曲线可得不同升温速率下的Ti、Tp,通过线性拟合外推后得到0升温速率下的Ti、Tp分别为105.11℃、184.57℃,设置DDS树脂体系的固化台阶温度为140℃、180℃。

图5 DDS非等温DSC曲线

图6 不同升温速率下Ti、Tp的线性拟合

(2)玻璃化转变温度

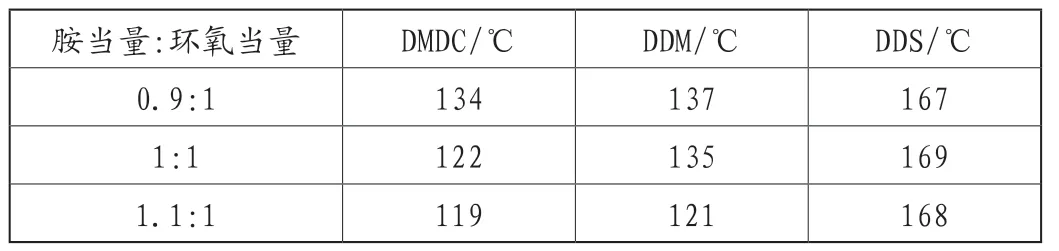

从表1可以看出3种固化剂在胺当量与环氧当量比大于1后,玻璃化转变温度降低,其中采用DDS固化的树脂玻璃化转变温度下降不明显。而3种固化体系的玻璃化转变温度从小到大,DDS中含有砜基,分子对称性高,刚性增大,固化后的玻璃化转变温度较高。

表1 DMDC、DDM、DDS与导热树脂不同配比下的玻璃化转变温度

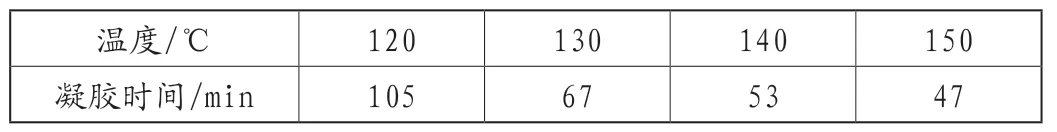

(3)树脂凝胶时间分析

为了确定树脂基复合材料在热压成型过程中的加压时机,对DDM、DDS固化体系进行不同温度点凝胶时间的测定。由表2、表3可知,DDM固化体系在80℃时的凝胶时间仅为48min;DDS固化体系在120℃时凝胶时间达105min,可尝试进行预浸料的连续生产。

表2 DDM固化体系凝胶时间测定

表3 DDS固化体系凝胶时间测定

(4)树脂的弯曲强度

三种固化体系(DMDC、DDM、DDS)与树脂固化物的弯曲强度分别达到了70.7MPa、108.3MPa、107.9MPa;DMDC体系弯曲强度随固化剂用量变化较小,而DDM、DDS随固化剂用量的增加,强度上升和下降明显。DMDC固化剂的柔顺性比之含有苯环的DDM、DDS好得多,强度要低一些;DDM和DDS最高弯曲强度均超过100MPa。

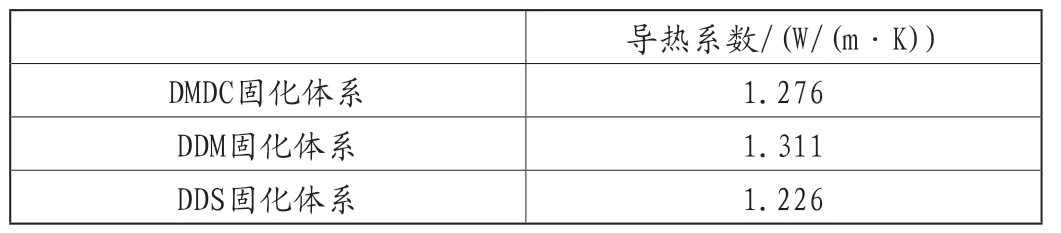

(5)不同树脂体系的导热系数

比较不同树脂体系在不同配比下的玻璃化转变温度和弯曲强度,选定综合性能最好的配比,以此为依据制备导热试样。各种树脂体系的导热率均能达到1.2~1.3W/(m·K)(表4),与纯环氧树脂导热率(0.2W/(m·K))相比,导热性能提升显著。

表4 不同固化体系最佳胺当量:环氧当量及其导热系数

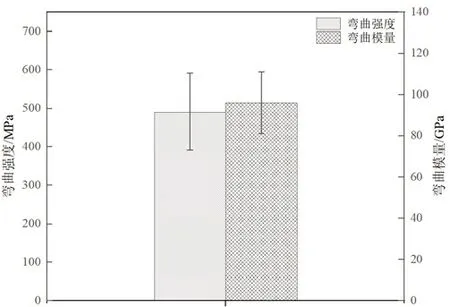

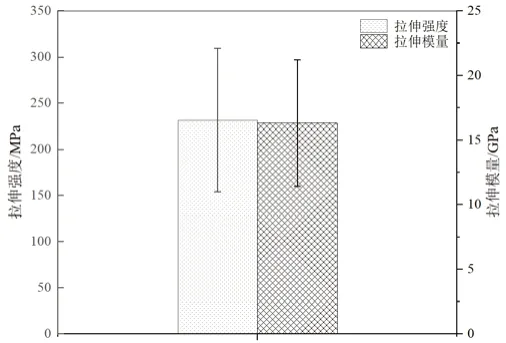

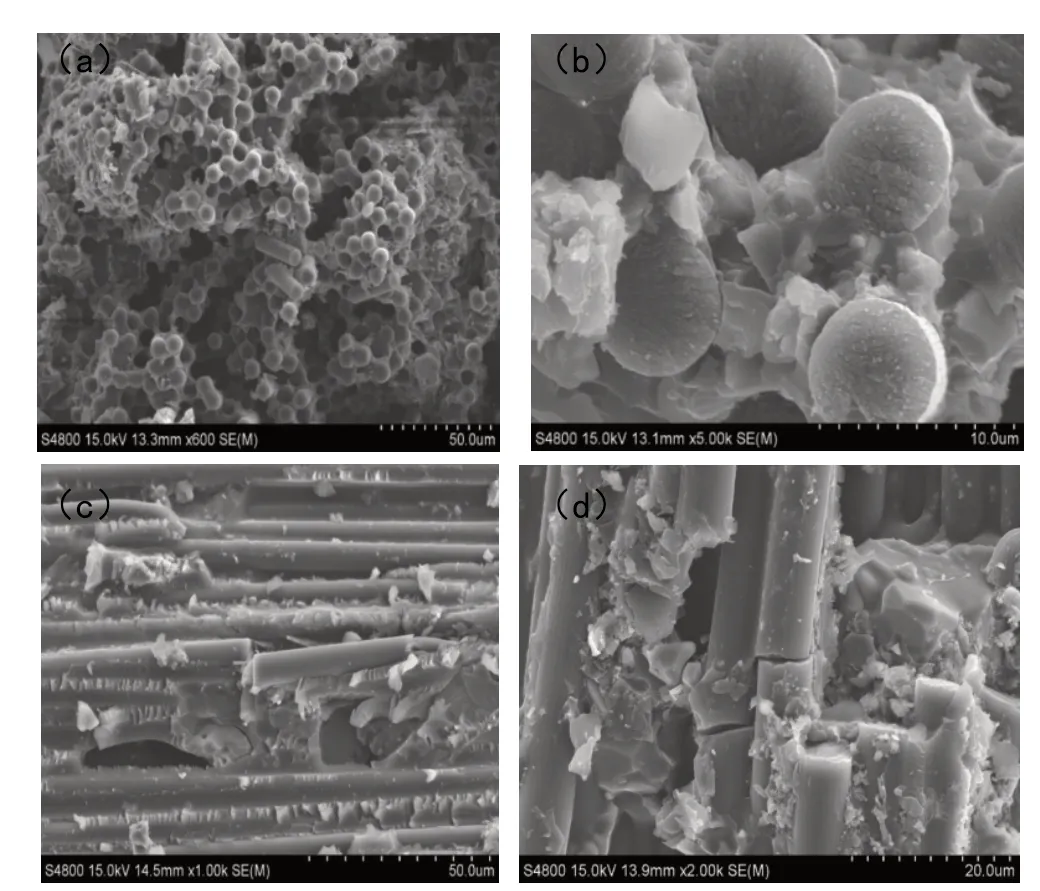

(6)单向板及单向纱的力学性能

单向板的弯曲强度达到491.17MPa,弯曲模量达96.05GPa(图7),层间剪切强度31MPa;拉伸强度和拉伸模量分别为231.91MPa、16.33GPa(图8)。从图9看到树脂在碳纤维表面包覆均匀,对纤维浸渍充分,在纤维方向上能看到纤维表面较为光滑。同时,能看到片状导热填料;但在预浸料的制作过程中,导热填料在滚轴的压力下对纤维造成损伤,宏观能看到刮毛现象,微观上看到纤维断裂,下一步可通过对张力和送纱速率调控,来降低纤维的磨损。

图7 单向板的弯曲性能

图8 单向板拉伸性能

图9 弯曲试样的断面和侧面形貌图

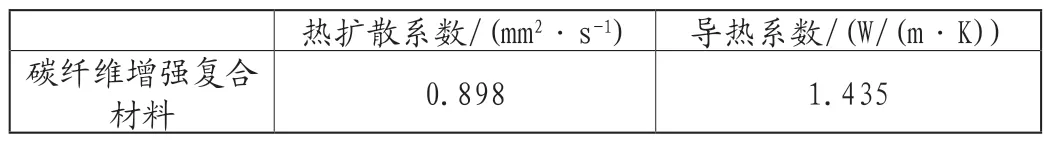

(7)碳纤维增强复合材料的导热性能

DDS/EP/TCGS树脂体系填料分布均匀,在基体中形成了较好的导热通路,碳纤维增强复合材料的导热系数达到1.435W/(m·K),满足产品的设计要求。

表5 碳纤维增强复合材料的导热性能

3.结论

本文以一种高导热环氧树脂为基体,通过非等温DSC曲线研究了固化剂DMDC、DDM、DDS同导热树脂的固化反应,并结合文献经验确定了3种固化体系的固化工艺;3种固化剂DMDC、DDM、DDS与导热树脂等配比时,弯曲强度最大,导热系数(36℃)分别为1.276W/(m·K),1.311W/(m·K),1.226W/(m·K),与纯环氧树脂相比提高6倍以上。碳纤维增强复合材料的力学强度相对较低,但其沿厚度方向的导热系数达到1.435W/(m·K),导热性能优异。