水性环氧酯的应用研究概述

2022-02-01田巧,黄琨

田 巧,黄 琨

(广东珠江化工涂料有限公司,广东 珠海 519050)

随着水性涂料技术不断发展,取代溶剂型涂料是一种趋势,相比溶剂型涂料,水性涂料更环保,主要以水为分散介质,对环境危害小,并且施工、贮存和运输尤为方便。随着各地环保政策收严,各企业在生产过程中降低VOC排放,积极推广水性涂料、粉末涂料、高固体分涂料及UV光固化涂料等绿色环保产品。

工业领域中水性涂料蓬勃发展,水性产品层出不穷,在成本控制和性能方面可以和溶剂型涂料相媲美。水性环氧酯具有附着力、耐腐蚀性能优异,广泛应用于工业防腐领域中。研究水性环氧酯的合成路线、改性方法和应用具有十分重要的意义。

1 水性环氧酯工艺路线

市售水性环氧酯产品的生产工艺,大多是先通过一元脂肪酸和一定分子量的环氧树脂发生酯化反应合成环氧酯,反应式见图1。

图1 环氧酯的反应式Fig.1 Reaction formula of epoxy ester

然后通过分子链结构中的双键和丙烯酸双键发生聚合反应,生成丙烯酸改性环氧酯,最后用胺中和,使其成盐,可以溶解于水中。反应式见图2。

图2 丙烯酸改性环氧酯的反应式Fig.2 Reaction formula of acrylic modified waterborne epoxy ester

1.1 水溶性环氧酯

水溶性环氧酯是常规的一种水性环氧酯产品,其原理是用二酸酐和环氧酯中羟基反应而引入羧基,加胺中和成盐后,使其水性化。Deepti Shikha等[1]用米糠脂肪酸和马来酸酐先反应生成中间体,然后与水发生水合作用,使得单一脂肪酸变成三元脂肪酸,再与环氧树脂发生酯化反应,树脂结构上带有羧基,胺中和后可溶于水。该方法制成的环氧酯虽然可用水稀释化,但结构中酯键缺少保护易发生水解,且需要用到大量溶剂,会对环境造成污染。

1.2 相反转法

可采用相反转法制备水性环氧酯乳液,用环氧树脂 E20、大豆油脂肪酸作为原料,四丁基溴化铵(TBAB)作为催化剂,先酯化反应合成环氧酯,然后通过加乳化剂方式实现相反转制备水性环氧酯乳液[2]。选用适宜反应条件和乳化工艺制备的乳液稳定性好、粒径小、分布较窄,性能也满足市面上产品要求。选择复合乳化剂能够可以解决粒径和稳定性问题。

1.3 丙烯酸改性

用丙烯酸对环氧酯化学改性,可以利用丙烯酸干燥快、耐化学性好改善环氧酯的性能,同时保持环氧酯附着力好、耐腐蚀性能的特点。

有研究采用丙烯酸酯类单体对环氧酯树脂进行改性,从环氧树脂量、油酸量、丙烯酸量等分析了影响环氧酯树脂性能的一系列因素[3]。为了保证反应彻底且平稳进行,先在低温下反应,接着升高温度,加入催化剂使油酸和羟基反应。之后用丙烯酸酯类单体改性使得树脂结构匀称,改进树脂的性能。先以亚麻油酸、环氧树脂、丙烯酸合成环氧酯树脂,然后与丙烯酸单体进行共聚反应制备水性环氧酯改性丙烯酸树脂[4]。这种用多重交联的方式制备的树脂,其漆膜具有较好的力学性能和防腐性能。许飞等[5]用乙烯基单体对环氧酯进行改性,对树脂结构进行了表征,并测试了该树脂的涂层性能,耐水性和耐盐雾性都能达到10天。

1.4 环氧酯改性水性醇酸树脂

还有一种用环氧酯替代部分多元醇进行水性醇酸树脂的制备[6],其中合成的最佳工艺条件为:反应温度110 ℃,反应时间4 h,四丁基溴化铵用量1%,环氧酯用量为醇酸树脂总质量的10%时,树脂漆膜48 h耐水性最好,且水溶性较好,树脂呈透明状。用TG测试也验证了热稳定性得到有效改善。

1.5 分步开环法

分步开环法是先打开环氧树脂的一端,接上不饱和脂肪酸,然后另一端和丙烯酸、甲基丙烯酸甲酯等多种单体接枝,此方法降低了凝胶的风险。王文芳通过此方法制备出一种水性环氧酯与丙烯酸酯树脂杂化体,制备的分散体粒径小、固含有所提高,其制备的底面合一防腐漆常温能够自干,漆膜性能较好[7]。

2 水性环氧酯制备的影响因素

2.1 不同型号环氧树脂的影响

用于合成环氧酯常用的环氧树脂有双酚A型E-51、E-44、E-20和E-12,分子量依次增大。合成原理是单脂肪酸的羧基和环氧树脂的环氧基发生反应。

按理来说,选用分子量较大的环氧树脂,其制备的环氧酯各方面性能较好。但分子量不能过大,因为开环后羟基含量多会导致反应过程中粘度增加快,进而使乳化困难。

表1 不同环氧树脂的影响[7]Table 1 Effect of types of epoxy ester[7]

从上表1可以看出,选用分子量较小的E-51树脂反应时间过短,难以控制,且合成的乳液稳定性差、颜色深。所以选用合适分子量的环氧树脂对制备水性环氧酯影响较大。通常选用分子量合适的E-20或E-12。

2.2 环氧树脂加入量的影响

当环氧树脂加入量增加时,脂肪酸含量就会下降,导致树脂干燥性降低,但环氧树脂加入量减少时,脂肪酸含量增加会导致粘度、硬度下降,控制合适的油度使树脂性能取得均衡。

表2 环氧树脂加入量的影响[2]Table 2 Effect of amount of epoxy ester[2]

由表2结果可知脂肪酸用量越大,分子量、粒径、软化点越小,酸值越高,这是因为一元脂肪酸起到了链终止的作用,脂肪酸含量越高,树脂整体分子量越小。但脂肪酸含量低,树脂分子量大,软化点高,不容易乳化,因此需选用合适的物料比。

2.3 酯化反应酸值的影响

酸值表明酯化反应进行程度,酸值越低,说明脂肪酸反应程度越高,环氧酯开环越彻底,反应程度越彻底。选择合适的酸值对后续乳化有很大的影响,酸值越高,乳化越容易,但耐水性较差;反之,酸值越低,分子量越大,乳化困难,需根据乳化工艺选择合适的分子量,即控制相应的反应终点,确保酸值达到要求。

2.4 催化剂的影响

制备环氧酯常用的催化剂有有机叔胺、三苯基膦、季铵盐等,不同催化剂对反应时间影响较大,最常用的是四丁基溴化铵,活性较高,反应时间较短。

图3 催化剂种类的影响[7]Fig.3 Effect of catalyst varieties[7]

根据图3中对比的结果,三乙胺与四丁基溴化铵的酸值下降较快,反应时间较短,催化剂效率较高。三乙胺由于是液体且气味大,选用四丁基溴化铵比较合适。

2.5 反应温度的影响

反应温度对反应时间影响较大,温度越高,环氧树脂开环反应越快,酸值下降越快。温度过高会发生副反应,树脂间发生聚合反应,导致树脂颜色变深,为得到状态较好的树脂需设定合理的反应温度。

2.6 乳化类型

外乳化法:先通过开环酯化反应合成环氧酯,再用乳化剂混合将其乳化,优点是无胺中和、VOC低,固含较高,但由于粒径较大,储存稳定性不佳,同时存在乳化剂原因,导致漆膜耐水性较差[8]。

自乳化法:通过用丙烯酸单体改性,首先合成环氧酯,用丙烯酸单体对其改性,得到的聚合物分子结构上具有亲水基团,使得树脂能够在水中分散。该方法合成的分散体粒径较小,且耐水性较好,漆膜光泽高,耐候性强,储存稳定性好,但需要胺中和,含有一定的VOC,同时固含量相较于外乳化偏低,一般40%~45%。

还有一种是用水可稀释性方法制备,在树脂结构上引入羧基,但由于酸值较高,耐水性较差,且储存稳定性差,树脂中含有大量醇醚类溶剂,VOC含量超标。

3 水性环氧酯应用

3.1 水性环氧酯配方及工艺

按表3的参考配方制备水性环氧酯,制备工艺:按序号 1~7物料搅拌混合均匀后,加入序号7~8,调节KU黏度至70~90,过滤出料。

表3 水性环氧酯参考配方Table 3 Formula of waterborne epoxy ester

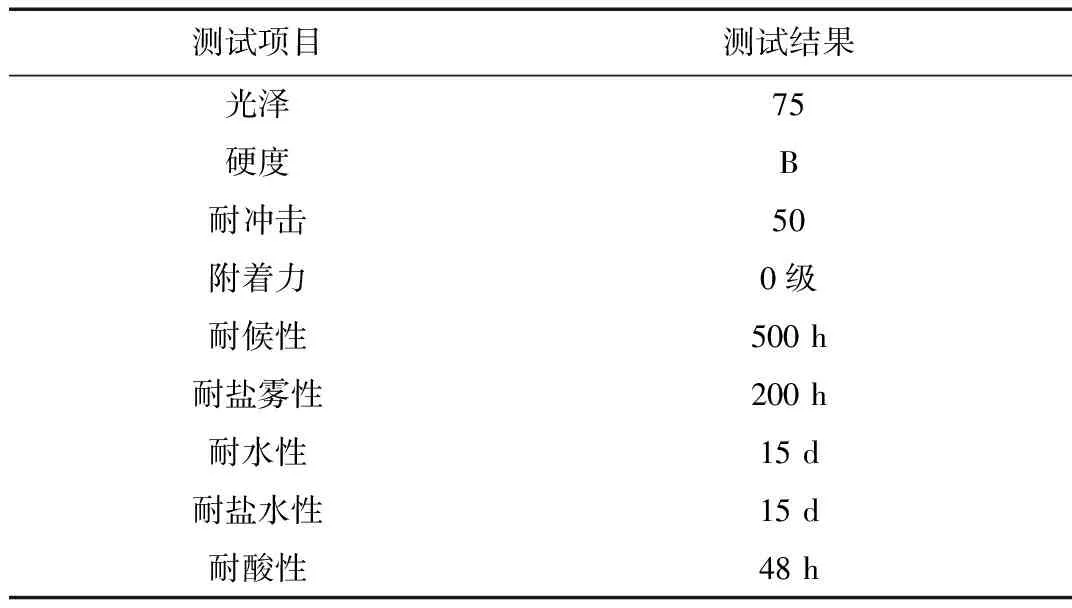

3.2 水性环氧酯性能测试

漆膜制备:将制备的水性环氧酯涂料加适量水调节到施工黏度,喷涂到打磨过的冷轧钢板,控制漆膜厚度在18~20 μm,室温放置7 d后按照国标方法测试涂层各项性能。

表4 水性环氧酯涂料性能测试Table 4 Test of waterborne epoxy ester coating performance

用水性环氧酯树脂作为主体树脂制备单组分水性防腐涂料,具有附着力强、优异的耐盐雾性和耐水性等优点,适用于水性工业防腐领域。

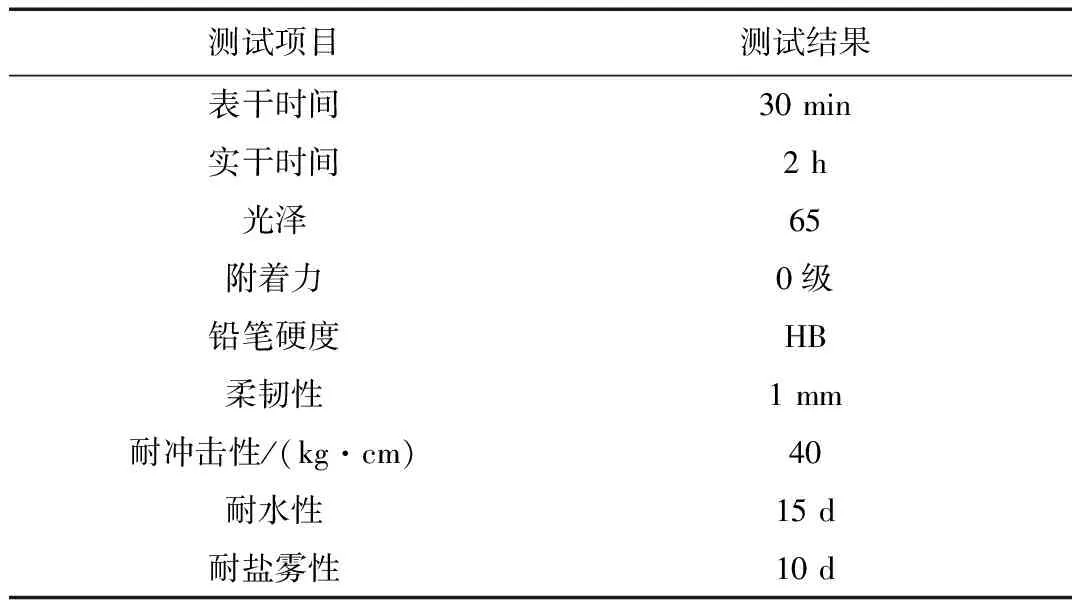

3.3 混拼其它树脂影响

前面提到过通过化学改性方式用丙烯酸进行改性,用物理混拼的方式将丙烯酸乳液按一定的比例和水性环氧酯进行复配,也能够提高水性环氧酯的干燥速度和硬度。

表5 丙烯酸乳液混拼水性环氧酯涂料配方Table 5 Coating formulation of acrylic emulsion blend waterborne epoxy ester

基于表5配方制备的水性涂料按照相关标准测试,其测试结果如表6所示。

表6 涂料性能测试Table 6 Test of coating performance

由表6所知,该混拼方式制得的漆膜干燥速度较快,附着力优良,耐水性和耐盐雾性能都十分优异,该方式可以很好地解决水性环氧酯干燥慢、硬度不高的问题,同时保持了自身耐腐蚀性能。

4 结 语

目前水性环氧酯主流合成方向还是通过丙烯酸等单体进行改性,提高其干燥性和硬度,思路和水性醇酸树脂一样,未来希望对水性环氧酯与丙烯酸酯树脂杂化体展开更多的研究,通过改变树脂结构,调整树脂制备的漆膜性能,满足不同的市场需求。

水性环氧酯制备的水性环氧酯涂料因其具有优异的自干性、防腐性、耐盐雾性,能满足特定性能要求,而且水性环氧酯涂料相对溶剂型涂料更加环保,附加值也较高,目前应用于金属防腐,特别是汽车零部件上。水性环氧酯的发展,将加快推动水性涂料的发展,有利于国家涂料实现转型,将对国家涂料事业发展带来新的前景。