一种准零刚度悬置系统的隔振负刚度特性

2022-02-01杜宪峰马西阳王云龙石运序

杜宪峰,马西阳,隋 曦,王云龙,石运序

(1.烟台大学新能源汽车电驱技术创新中心,烟台264005,中国;2.烟台兴业机械股份有限公司,烟台264005,中国)

由于矿山中复杂多变的路况,矿山运人车辆在作业过程中常处于低频大幅振动环境下。因此要求矿山运人车辆需要良好的通过性与噪声、振动和声学粗糙度(noise,vibration,harshness,NVH)性能[1]。通过降低隔振系统的固有频率可以提高其隔振性能,但是同时也会降低其承载能力。对此,人们提出将负刚度机构引入传统的被动隔振器中,使得隔振系统具有大的承受静载能力的同时,具有小的动态刚度。该类隔振系统同时具备大承载能力与低频特性,能够解决传统被动隔振方法的不足之处[2]。

决定准零刚度系统隔振性能的关键在于负刚度机构设计与应用。机械弹簧式负刚度机构通过合理布置弹簧系统的分布能够使系统在特定方向上呈现负刚度特性[3-4]。徐道临[5]等改良了机械弹簧式负刚度机构,并对其隔振特性进行了理论分析与试验验证。陆泽琦[6]等以该机构为基础,设计出一种双层隔振装置,并对其不同工况下的动力学特性进行了分析。然而,机械弹簧式负刚度机构在面临复杂工况时,存在预压缩量大、结构复杂等各种限制,不利于实际应用。

电磁式负刚度机构相对机械弹簧式负刚度机构具有预压缩量小、结构简单的特点。韩超[7]等提出一种利用错位磁齿结构实现可调负刚度特性的磁齿式电磁负刚度机构,以传统金属弹簧作为正刚度,设计一种具有可调负刚度特性的磁齿式电磁隔振器,并以此提出一种根据外界激励频率在线调整控制电流的控制策略。张磊[8]针对电磁隔振系统的控制提出多种解决方法,提升电磁隔振系统的响应速度和平稳性。CHANG Yaopeng[9]等提出了一种半主动准零刚度动态吸振器,在准零刚度动态吸振器中嵌入电磁主动调节机构以拓宽超低频吸振的频率带宽。上述研究中电磁式负刚度机构虽然隔振性能良好,但在应用中会引入外部能源,存在实时响应慢、大承载载荷下的可靠性差等问题。

永磁体式负刚度机构无需引入外部能源,可通过特定排布的磁体产生的非接触作用力来实现负刚度特性。A.Carrella[10]等设计一种由3 个等轴安装永磁体提供负刚度,2 个弹簧提供正刚度的准零刚度隔振器,在中部永磁体偏离静平衡位置时会产生负刚度。Q.W.Robertson[11]等对磁体的负刚度特性机理进行了研究,着重分析了磁负刚度机构参数的影响。SHAN Yuhu[12]等以空气弹簧为承载正刚度,通过添加内外磁环的负刚度机构,设计一种内外磁环与空气弹簧并联式减振器,并验证了该种结构能够实现低频隔振的特点。WU Jiulin[13]等在增强磁负刚度特性基础上,提出阵列组合式磁负刚度机构,并分析验证了该结构的较大的负刚度。A.O.Oyelade[14]研究了正刚度与非线性负刚度弹簧组合的集中参数振子模型的振动,并通过改变磁铁间隙来实现不同的非线性和刚性。YAN Bo[15]等提出了由线性弹簧和永磁体组成的双稳态非线性隔振器,通过改变永磁体相对位置可实现单稳态或双稳态工作。上述研究中永磁体式负刚度机构具有结构简单容易维护,预压存量小且无需外部能源的优点,但在实际应用中不能满足大载荷承载需求,且在低频隔振应用时受到较大扰动容易失稳。

为了实现准零刚度悬置系统在大承载载荷与低频隔振方面的合理应用,本文根据磁负刚度原理,提出由磁环式负刚度机构与正刚度弹簧并联的准零刚度悬置系统。通过理论推导和模型仿真对负刚度行为的影响机制展开研究,并针对运人车厢体振动问题,设计组合磁环式准零刚度悬置系统,研究引入磁负刚度机构的悬置系统“高静低动”特性,为矿山运人车辆低频振动控制提供参考。

1 磁负刚度结构工作原理

为探究磁吸力负刚度特性,两磁环同轴放置,如图1 所示。在现有磁力研究[16-17]基础上,推导建立磁环式负刚度机构的解析模型。上磁环M1和中磁环M2,尺寸大小相等。其中,磁环间距为d,磁环的外环半径为R1、R2,内环半径为r1、r2,厚度为l,磁环M1和M2的磁化方向相同。

图1 2 磁环同轴放置示意图

假设磁环M1固定不动,M1磁环面B上P点受到磁环面C上Q点磁荷的微元作用力为

永磁体选用钕铁硼材料,假设永磁体之间的相互影响可以忽略[18],可知σ2=Br,轴向磁力的微分形式为

其中,Br为剩磁强度。

对式(2)积分,得到极坐标下圆环形磁体的轴向磁力公式为

由上述两磁环M1、M2排列,增加磁环M3,扩展为3 个磁环M1、M2、M3排列,如图2 所示。M1、M2、M3磁化方向相同,其中上下磁环M1、M3固定,中磁环M2可沿轴向移动。此时上磁环M1与下磁环M3间距为s,则中磁环M2、下磁环M3之间的轴向磁力为

图2 磁环式准零刚度隔振器简图

当中磁环M2位于上下磁环M1、M3中点处时,同时受到上下磁环M1、M3的引力大小相同,方向相反。此时中磁环M2受力平衡,该位置为磁环式负刚度机构的初始位置。若磁环M2受外力扰动,则系统失稳,磁环M2沿该外力方向运动,且无法自行回到平衡位置,此时系统沿轴向表现为负刚度特性,此为磁环式负刚度机构工作原理[18]。中磁环M2受到上下磁环M1、M3的磁力大小为

将中磁环M2受力对位移x求一阶偏导,其中,即可得到中磁环M2的刚度表达式为

根据上述表达式,现假设3 个磁环M1、M2、M3内环半径为5 mm,外环半径为30 mm,厚度为20 mm,中磁环M2与上下磁环M1、M3间距分别为40 mm,则可得出中磁环M2轴向磁力—位移曲线,如图3 所示。

图3 中磁环M2 轴向磁力—位移曲线

2 磁环结构仿真分析

2.1 磁环结构仿真建模

在Ansys Maxwell 软件中建立磁环式负刚度机构仿真模型,其中上下磁环固定,中磁环初始位置位于上下两磁环中间位置。设中磁环中间位置为坐标原点,中磁环与上下磁环间距分别为40 mm。根据表1 磁环参数,沿轴向充磁且3 个磁环充磁方向相同,得到磁环式负刚度机构有限元模型。中磁环外部导磁筒厚度设置为1 mm,导磁筒与磁环的间隙设置为1 mm。磁环材料设置为钕铁硼,导磁筒材料设置为铁。

表1 磁环参数

图4 为轴向充磁下磁通密度图和磁场强度图。由图4 可知,磁场沿轴向均匀对称分布,与充磁方向一致;在磁环端面磁性最强,磁场强度最大值为760 kA/m。

图4 轴向充磁下磁通密度图和磁场强度图

轴向磁力公式推导的解析解和有限元仿真的数值解对比分析如图5 所示。由图5 可知,在稳定负刚度-20~20 mm 内,公式推导的解析解负刚度为6.44 N/mm,有限元仿真的数值解负刚度为7.03 N/mm,公式推导的解析解和有限元仿真的数值解有较高的吻合性,验证了前述公式的准确性。

图5 轴向磁力公式解析解和仿真数值解

2.2 磁负刚度特性

通过式(6)可知,负刚度K与磁环几何参数(外环半径R、内环半径r、厚度l、间距d)、外部环境(导磁装置、磁体材料)密切有关,因此,通过Maxwell 仿真软件研究分析几何参数、外部环境对磁力的影响,进而得到磁负刚度的影响规律。

2.2.1 导磁装置的影响

图6 为不同导磁装置厚度、有无导磁装置与磁环间隙大小条件下轴向磁力—位移曲线。由图6a 可知,不改变磁场情况下,导磁筒厚度(D)从1 mm 增加到4 mm,最大轴向力降低100 N;由图6b 可知,存在导磁筒间隙会提高最大轴向力,且导磁筒间隙(L)从1 mm增大到3 mm,最大轴向力小幅降低。因此,在稳定负刚度区间-20~20 mm 内,导磁装置能够小幅增强机构的负刚度特性,且导磁装置厚度在满足强度条件应尽可能偏小,导磁装置与磁环之间的间隙大小能小幅影响机构的负刚度特性。

图6 不同导磁装置参数下轴向磁力-位移曲线

2.2.2 磁环几何参数

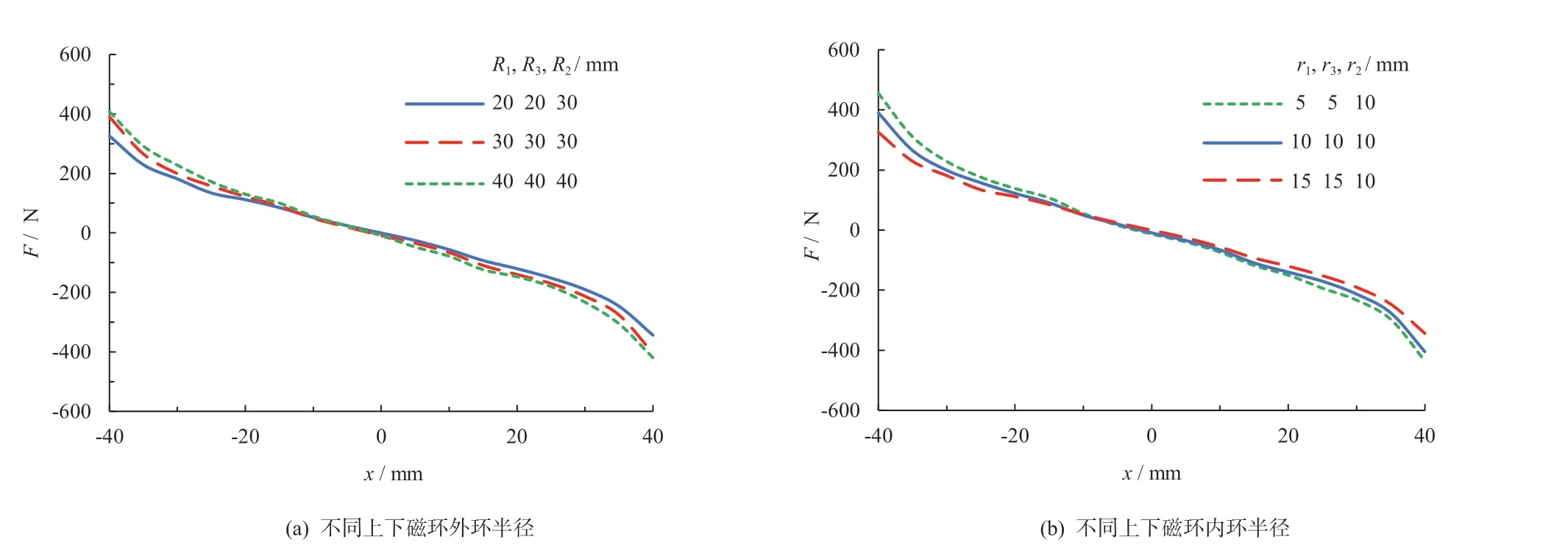

图7 为改变上下磁环外环半径R1、R3及内环半径r1,r3条件下获得的轴向磁力—位移曲线。从图7 结果分析可知,上下磁环外环、内环半径的变化对负刚度区间影响较小;增大上下磁环外环半径和减小上下磁环内环半径能小幅增强机构负刚度特性。

图7 改变上下磁环内外半径条件下的轴向磁力 位移曲线

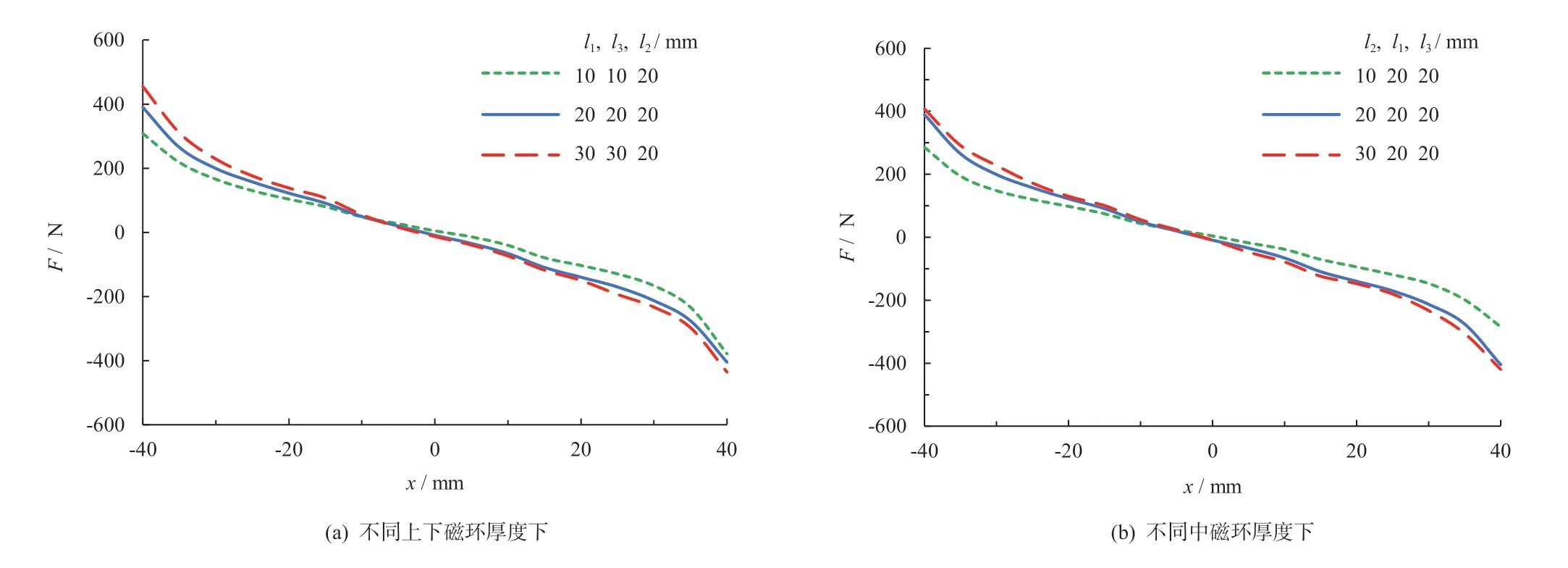

图8 为改变磁环厚度获得的轴向磁力—位移曲线。由图8 结果分析可知,在-20~20 mm 内,中磁环厚度由10 mm 增加为20 mm,负刚度大小由5.78 N/mm增加为8.55 N/mm;上下磁环厚度由10 mm 增加为20 mm,负刚度大小由6.61 N/mm 增加为8.89 N/mm。因此,磁环厚度增加,中磁环受到的最大轴向力增加,机构的负刚度特性增强。

图8 改变磁环厚度条件下轴向磁力—位移曲线

图9 为不同中磁环外环半径R2下获得的轴向磁力—位移曲线。图10 为不同上下磁环间距下获得的轴向磁力-位移曲线。

图9 不同中磁环外环半径下的轴向磁力—位移曲线

图10 不同磁环间距下的轴向磁力—位移曲线

从图9 可知,增大中磁环外环半径能显著增强机构负刚度特性。由图10 可知,改变磁环间距,负刚度区别随之改变,但最大轴向力值并未改变,可通过合理选择磁环间距来实现磁负刚度机构行程的变化。因此,在设计磁环式负刚度机构时,为获得大负刚度特性,应合理设计3 个磁环外径、厚度同比增大且磁环内径同比减小。

2.2.3 磁环材料和磁环充磁方向

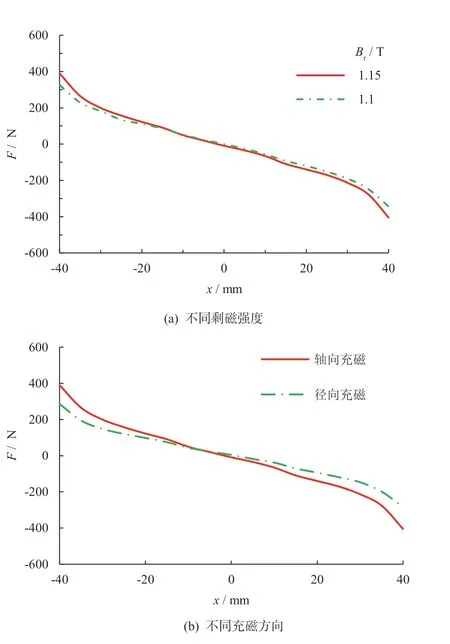

图11 为不同剩磁强度Br和不同充磁方向下的轴向磁力—位移曲线。

图11 不同剩磁强度及不同充磁方向下轴向磁力—位移曲线

由图11a 可知,剩磁强度增加,最大轴向力增加,机构负刚度特性小幅加强;由图11b 可知,与径向充磁相比,沿轴向充磁的最大轴向力较大,机构负刚度特性明显加强。因此,轴向充磁条件下,选择强剩磁材料的磁环能够增强机构的负刚度特性。

3 准零刚度悬置系统设计应用

以磁负刚度机构为基础,设计一种基于磁环式负刚度机构与正刚度弹簧机构并联的准零刚度悬置系统。图12 所示为所设计的磁环式准零刚度悬置系统结构示意图,主要由承载台、负刚度磁环、导磁筒、正刚度弹簧、橡胶块和下端盖组成。正刚度弹簧提供主要承载刚度,悬置系统内部橡胶块能够在悬置系统工作时提供限位及缓冲,从而增加悬置系统的阻尼;磁环式负刚度机构由上中下排列的3 个磁环组成,上下磁环分别固定于导磁筒和下端盖,中磁环与活动杆固定,活动杆可带动中磁环沿轴向上下移动,产生磁负刚度。

图12 磁环式准零刚度隔振器

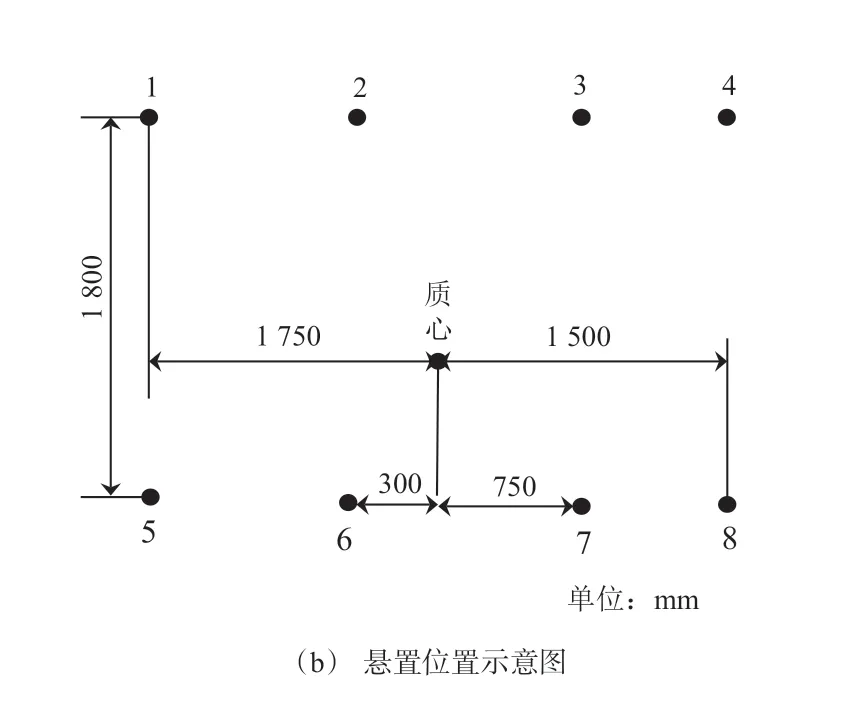

以某矿山运人车车厢作为准零刚度悬置系统应用研究对象,该运人车车架与车厢之间为8 个刚性悬置结构连接,以磁环式准零刚度悬置系统替代原车悬置结构,且依据运人车参数确定悬置系统的承载刚度。图13 为磁环式准零刚度悬置系统作为悬置的结构与位置示意图。

图13 悬置结构与位置示意图

根据力与力矩公式计算悬置承载大小,其公式描述分别为:∑F=0,∑M=0。对悬置承载刚度进行设计时需确定悬置系统固有频率,根据匹配经验和车辆设计规范要求[19],人体习惯频率为50~90 次/min(0.8~1.5 Hz),本文设定满载时固有频率为1.44 Hz。则悬置承载刚度的计算式为

其中:Kx为悬置承载刚度,f0为固有频率,m为载荷质量。悬置承载质量及悬置承载刚度计算结果如表2 中所示。

表2 各位置悬置承载及刚度

依据厢体悬置系统结构,设定表2 中各位置悬置承载刚度与所匹配弹簧刚度大小相等。以#1 处为例,弹簧的静态刚度和动态刚度完全一致,通过并联磁环式负刚度机构后,在稳定负刚度区间外,悬置系统承载能力不变。在稳定负刚度区间内,以将悬置系统总刚度降为弹簧刚度的50%为例,设计相应磁环式负刚度机构,来达成降低固有频率的目的。表3 所示为所匹配设计的磁环式负刚度机构参数。

表3 磁环式负刚度机构设计参数

磁环式准零刚度悬置系统的轴向磁力-位移曲线如图14 所示。由图可知,并联磁环式负刚度机构后,在20~20 mm 内,负刚度大小比较稳定,约为21.25 N/mm,悬置系统总刚度降低为弹簧刚度的47.02%,能够满足设计要求。因此,悬置系统引入磁环式负刚度机构能够使悬置系统在受到静力时具有大的承载能力,在受到激振力时具有小的动态刚度,使其具备良好的大承载刚度与低频隔振特性。

图14 磁环式准零刚度悬置系统的力—位移曲线

4 结论

本文提出一种基于磁环式负刚度机构与正刚度弹簧机构并联的准零刚度悬置系统。为分析影响其负刚度特性的核心设计参数,从理论推导和模型仿真两方面,开展了如下研究并得到了相关结论。

1)开发设计了磁环式准零刚度隔振器,针对磁环式负刚度机构,基于等效磁荷法建立了负刚度解析模型,通过研究分析其负刚度作用机理,获得了磁环式负刚度机构的磁力-位移关系曲线。

2)基于Maxwell 软件建立了磁环式负刚度机构仿真模型,通过对其磁力-位移的推导解析解和有限元仿真的数值解对比分析,有效验证了理论推导的准确性,同时仿真结果表明,磁环式负刚度机构刚度行为特性与磁环参数(磁筒厚度、导磁筒间隙、磁环几何参数、磁环材料)具有明显的关联性,调整磁环参数可有效拓展负刚度区间,以及提升稳定负刚度区间内的承载性能。

3)针对矿山运人车厢体低频振动问题,设计组合磁环式准零刚度悬置系统。结果表明:悬置系统引入磁环式负刚度机构能够使悬置系统在受到静力时具有大的承载能力,在受到激振力时具有小的动态刚度;其良好的大承载刚度与低频隔振特性能为矿山车辆悬置系统开发提供理论指导。