洞内螺旋输送机与管片拼装机一体式拆除技术

2022-01-29王保利陈世友

谢 超,王保利,陈世友

(中铁工程装备集团有限公司,河南 郑州 450016)

盾构法施工技术代表着国际地下工程施工技术的最高水平,已广泛应用于交通、水电、矿山、市政、国防等重要工程领域。隧道采用盾构法施工过程中,由于种种原因限制,盾壳必须留在隧道内,此时需要洞内拆机,将所有部件分块运出后吊装至地面。由于隧道内可操作空间很小,不能采用起重设备,只能在有限的空间内去拆除数十吨重的大部件,面临较大的工程与人员风险。

如何创造安全、舒适的工作环境,提高隧道建设施工安全是隧道施工亟须解决的难题。本文以新加坡某地铁项目为实例,以中铁装备∅6.7m盾构为研究对象,阐述了地铁隧道完工后,洞内螺旋输送机及拼装机的整体拆除技术方案,可有效降低盾构洞内施工风险。

1 洞内拆机的原因及风险

地铁站受城市空间布局的影响,大部分集中在客流大、商业密集的地区。为避免征地困难、贯通时施工风险高(如洞门渗漏、地表沉降等)、各项目施工进度相互干扰等问题,隧道施工完成后常采用弃盾壳(前盾、中盾和盾尾弃置在隧道接收端)方式贯通。为提高盾构设备完整性与利用率,通常将大型部件(刀盘、主轴承、拼装机、螺旋输送机等)整体拆出再利用,其中螺旋输送机与管片拼装机的拆出过程尤为困难。

由于盾构特殊的结构,螺旋输送机与管片拼装机无任何接触,但在空间上又相互交叉。螺旋输送机重约27t,长13 653mm,内径960mm,外径1 040mm;拼装机长宽高依次5.9m、4.9m、4.6m(螺旋输送机、拼装机、行走梁总重约为55t)。拆卸所面临的主要技术问题为空间限制的影响,极易导致螺旋输送机与管片拼装机、液压马达驱动与衬砌管片碰撞,引起设备结构损坏,危及施工安全[3]。

2 常用的洞内拆机方法

目前国内常见的拆除螺旋输送机的方法主要两种:门架法[4]和作业平台法。洞内拆机先拆除螺旋输送机,随后再拆除管片拼装机。

2.1 门架法

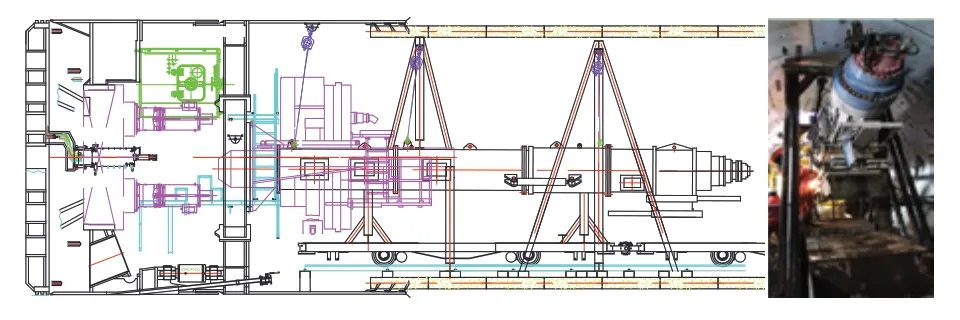

洞内分别焊接2 个门型支架,分别是在螺旋输送机尾部、拼装机行走梁尾部安置焊接门型支架,在盾构米字梁、盾尾顶部焊接吊耳配合,将螺旋机平移出盾体,如图1 所示。其所适用的主要工况如下:①掘进过程中螺旋输送机故障,修复螺旋输送机;②接收井位置螺旋输送机拆除(接收井空间有限);③贯通后洞内拆机。

图1 洞内拆螺旋输送机之门型支架法

采用门架法时其工装制作较为简单,相关人力支出费用较少,但在拆卸过程中其重心偏离,门型架面临倾倒的风险,因此对起重葫芦的质量要求较高,提升、倾斜、平移多个动作要紧密配合。

2.2 作业平台法

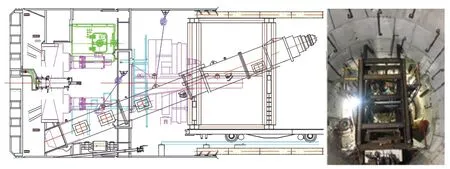

利用管片小车或者渣土车底盘搭建作业平台,在中盾铰接位置焊接螺旋输送机底部支撑,米字梁底部焊接10t 吊耳,用10t 葫芦将支架角度调整为21°,在千斤顶的顶推作用下,将螺旋输送机整体往上平移,同时采用2 个10t 葫芦调整支架角度。在拼装机V 型梁底部焊接支撑,V 型梁作为螺旋机的一个翻转的支持,将螺旋输送机放置到水平位置。然后整体运出隧道,其工作原理如图2 所示。其所适用的主要工况如下:①掘进过程中螺旋输送机故障,修复螺旋输送机;②接收井位置螺旋输送机拆除(接收井空间限制);③贯通后需采用洞内拆机。

图2 洞内拆螺旋输送机之平移支架式拆除法

该工法安全系数较高,可借助液压千斤顶推,并利用支架调整螺旋输送机的倾斜角度,操作便捷,但其工装结构较为复杂,准备工作与工装周期较长,且消耗费用较高。

3 新型洞内拆机方法

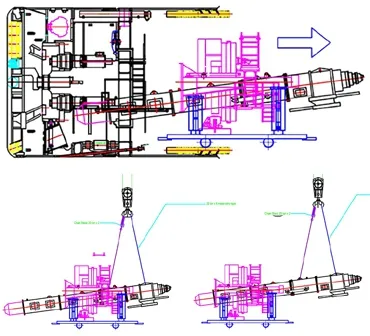

上述两种工法均是将螺旋输送机与拼装机分步拆除,为提升工作进度,拟将螺旋输送机与拼装机采用整体式拆除,拖至洞口后分开吊装,如图3 所示。其具体又分为有轨道隧道及无轨隧道,无轨隧道底板完成衬砌,一般适用于直径超10m隧道,利用液压平板车焊接移动平台,其原理如图4 示,其拆除原理与有轨隧道洞内拆机类似。接下来重点分析预留轨道情况下的洞内螺旋输送机拼装机一体式拆除的方法。

图3 洞内螺旋输送机与安装机整体拆除示意图

图4 迪拜某项目采用液压平板车整体拆除

3.1 工作流程

盾构完成隧道掘进后,电瓶机车轨道保留,利用重型60t 以上平板车上焊接工装支架(无条件的项目可以就地取材采用拖车轮对,以6 组拖车轮对焊接工字钢组成一个移动平台,每组轮对可以承受30t 重量),与拼装机梁固定完成后采用电瓶机车整体牵引至始发井口,然后分开吊装,如图5 所示。

图5 新加坡某项目采用电瓶机车有轨一体式拆除

具体实施中,在拼装机的行走梁前后焊接四组支撑固定于平板车上;并后部加焊螺旋输送机左右限位立柱,如图6 所示的后部支撑立柱,此立柱与螺旋输送机壳间隙很小,可限制螺旋输送机左右移动;在前后支撑立柱中间夹放横梁,然后利用千斤顶调整中间活动横梁,从而调整螺旋输送机上下位移。螺旋输送机因重力移位下滑,此时需要在拼装机V 型梁(管片拼装机行走梁自带V 型梁)与螺旋输送机筒壁处焊接挡板,限制螺旋输送机下滑,此时螺旋输送机左、右、前、后均不可移动,只能垂直方向活动,由于螺旋输送机与盾体轴线有21°夹角,移动电瓶车,调节前后活动梁改变螺旋输送机角度,并将其从前盾套筒内拔出。

图6 螺旋输送机与拼装机一体式拆除工装示意图

3.2 拆除前准备事项

1)盾构停在加固区内,刀盘处于常压状态,在停电之前,清空刀盘及螺旋输送机内渣土,全部伸出螺旋输送机,螺旋输送机伸缩套处采用用工字钢支撑,其目的避免油管拆除后,螺旋输送机由于自重回缩。

2)停电前,管片拼装机停放在靠近掌子面位置,使整体重心后移。机械抓举头(真空吸盘)旋转至最上方,以防止与后来加工工装干涉。

3)盾构后配套拖车及连接桥采用电瓶机车牵引全部拖出,清空隧道内杂物,以便于大件运输。

4)按照尺寸加工工装支撑,工装底部焊接至重型平板车上,上端焊接至拼装机行走梁上。固定工装、焊接螺旋输送机挡板,点焊挡板与工装活动梁,所有支撑洞外加工现场组装焊接。

5)装入4 个液压小油缸及垫块,连接管线。

6)尾盾顶部焊接3 个20t 辅助吊耳,预先稳固拼装机梁及螺旋输送机,然后拆除拼装机梁螺栓;前盾螺旋输送机伸缩套筒螺栓及螺旋输送机拉杆。

7)准备液压泵站、备用液压油缸(千斤顶)、导链、垫块等辅助工具、材料。

8)拆除中盾最底部铰接油缸,其目的方便螺旋输送机出。

9)焊接完成后所以焊点探伤,出具检测报告。

10)隧道属于大型密闭空间,人员作业时应加强通风放置便携式气体检测仪,时刻监测隧道内空气质量。

11)每班检测氧气、乙炔瓶、割枪及气管是否有漏气的情况;检查回火阀,发现问题立即更换。

12)进行风险评估,提前做好预防措施,制定《危险情况应急处理预案》。

3.3 工装设计与计算

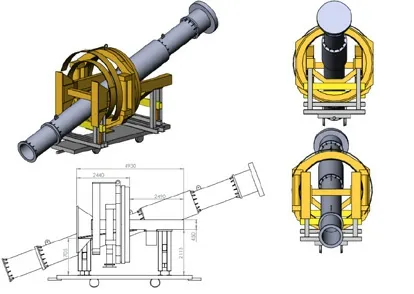

仅以中铁装备∅6.7m 盾构为例,支撑主材采用250×250×82mm 工字钢[5],活动支撑采用300×200×12mm 矩形方钢[6],尺寸详如图7 所示。所有材料采用S235 以上材质。

图7 平板车支撑工装示意图

1)平台载荷计算[7]螺旋输送机重270kN;拼装机重280kN,总重量,QD=550kN;整体运动载荷,QL=0;负载系数DL=1.4;垂直总载荷770kN。

2)平台垂直梁的设计 梁间距SV=1.77m;梁跨度LV=2.23m。

3)剪切与力矩 恒载荷QD·SV,WD=275.00kN;活动载荷QL·SV,WL=0;梁自身重量SWS=0.9kN/m;力矩Mv=214.64kNm;剪切力Fv=192.50kN。

4)活动梁受力计算 剪切面积A=3 600mm2;剪切力τ=FQ/A=507.6kN,取0.6 倍安全系数。

由计算得知,满足使用要求。

3.4 拆除步骤

1)由专人指挥且由1 人发号施令。

2)固定螺旋输送机20t 导链张紧受力,拆除2 根螺旋输送机拉杆、主轴承下方前盾套筒螺栓,松导链使螺旋输送机落在前后活动梁上,4个液压油缸受力,挡板受力,使螺旋输送机整体处于静态平衡状态。

3)固定拼装机2 个20t 导链张紧受力,拆除拼装机行走梁与米字梁连接螺栓,由于受力不均最后的连接螺栓很难被拆除,过程中需调整导链。松导链此时拼装机梁由4 组支撑架起,使平板车完全承受整个重量。

4)持续松导链,分别调整前后支撑油缸,使螺旋输送机高度降低,电瓶车点动拖出直至螺旋全部脱离套筒。

5)松开全部导链挂钩。

6)电瓶车平缓牵引至井口,注意与通风管或隧道内电箱干涉。

此过程中,应提前检查电瓶机车及平板车刹车。

3.5 隧道井口吊装

由于螺旋输送机重27t,拼装机及梁重28t 很难一起吊装。

1)吊装螺旋输送机,主钩悬挂3 根钢丝绳2个20t 导链。首先用螺旋输送机上前后2 个主吊耳吊装,受力之后割除原先与V 型梁焊接挡板,4 个小油缸全部泄压。由于螺旋输送机与拼装机无任何连接,此时螺旋输送机处于悬空状态。

2)电瓶机车移动,更换螺旋输送机吊点,前端钢丝绳及导链拆除,移动电瓶车直到螺旋输送机完全与拼装机脱离。

3)螺旋输送机完成吊装,放置地面时注意螺旋输送机支架前后位置(后高前低)。

4)起吊装拼装机时主钩先受力,割除四组支撑然后吊装至地面。

3.6 实际操作受力与理论对比

本次采用∅60/35×200mm 液压小油缸,调节其中一组(2 个油缸)时泵头压力显示为150bar,此组受力为

F=PS=230.8kN

其中,P为油液压强;S为受力面积。

F小于理论剪切力507.6kN,在实际应用中,通常还需加上一个负荷率损耗β,β常选0.8。

4 结语

经实践应用对比,采用螺旋输送机与拼装机一体式拆除技术具有明显优势,其具体如下,首先人员施工更安全,经数次洞内拆机实际验证,未发生过人员伤亡设备损坏的情况;其次是工作效率得到显著提升,实际用时约5 天时间就完成螺旋输送机和拼装机的全部拆卸工作,而采用其他分体拆卸方法至少需要8 天,明显提升了经济效益,并且此方法易于现场加工,一次加工后可以循环利用,减小资源浪费,为同类盾构项目洞内拆机提供了借鉴思路。