基于图像的二次反射镜面形质量快速检测方法

2022-01-28闫克丁

孙 楠, 闫克丁

(1.上海晶电新能源有限公司, 上海 201112; 2.西安工业大学, 陕西 西安 710021)

二次反射塔式技术是聚光太阳能热发电(Concentrated Solar Power,CSP)技术[1]中的一种新型方法。国家能源局于2016年启动的第一批20个光热发电示范项目中的玉门某塔式5万kW光热发电项目,就是全球首个商用的二次反射塔式聚光太阳能热发电站[2-4]。二次反射塔式技术通过安装在地面处的定日镜,将太阳光反射至安装在高处的二次反射镜,再通过二次反射镜将太阳光反射至安装在地面处的吸热器中,实现太阳光的汇聚[5-7]。相对于传统的塔式聚光太阳能热发电技术,二次反射塔式技术具有能量密度高、维护成本低等优点,缺点是二次反射镜的面形精度要求更高,二次反射塔式技术需要一种快速的面形检测技术以保证聚光效率和发电效率[8]。

常规的工程用镜面面形检测技术包括双目测距方法[9-10]、条纹反射方法[11-13]和接触式测量方法[14-15]等。双目测距方法利用视差原理,通过2台图像采集器实现被测面的面形检测,但受限于特征点匹配、检测视场等因素,难以实现高效率的面形检测。条纹反射方法使用不同周期的条纹图像对待测面进行检测,系统布置相对复杂,易受振动等环境因素影响检测精度。接触式检测方法采用如关节臂测量机等设备对被测面进行逐点检测,获得被测面的三维点云数据,再通过求解特定点曲面法线的方法间接获得该点的镜面法线,但耗时较长,且接触二次反射镜镜面易对反射面造成损坏。

本文通过检测系统与待测面的几何关系建立近似的面形解算模型,通过2种条纹方向相互正交的直条纹图像获得2个正交方向的像素偏差值,代入模型后将像素偏差转换成镜面反射法线的偏差角数据,以实现二次反射镜面形的快速检测,保证高效的工程效率,确保二次反射塔式站的聚光效率和发电效率。

1 快速检测系统设计

1.1 系统组成

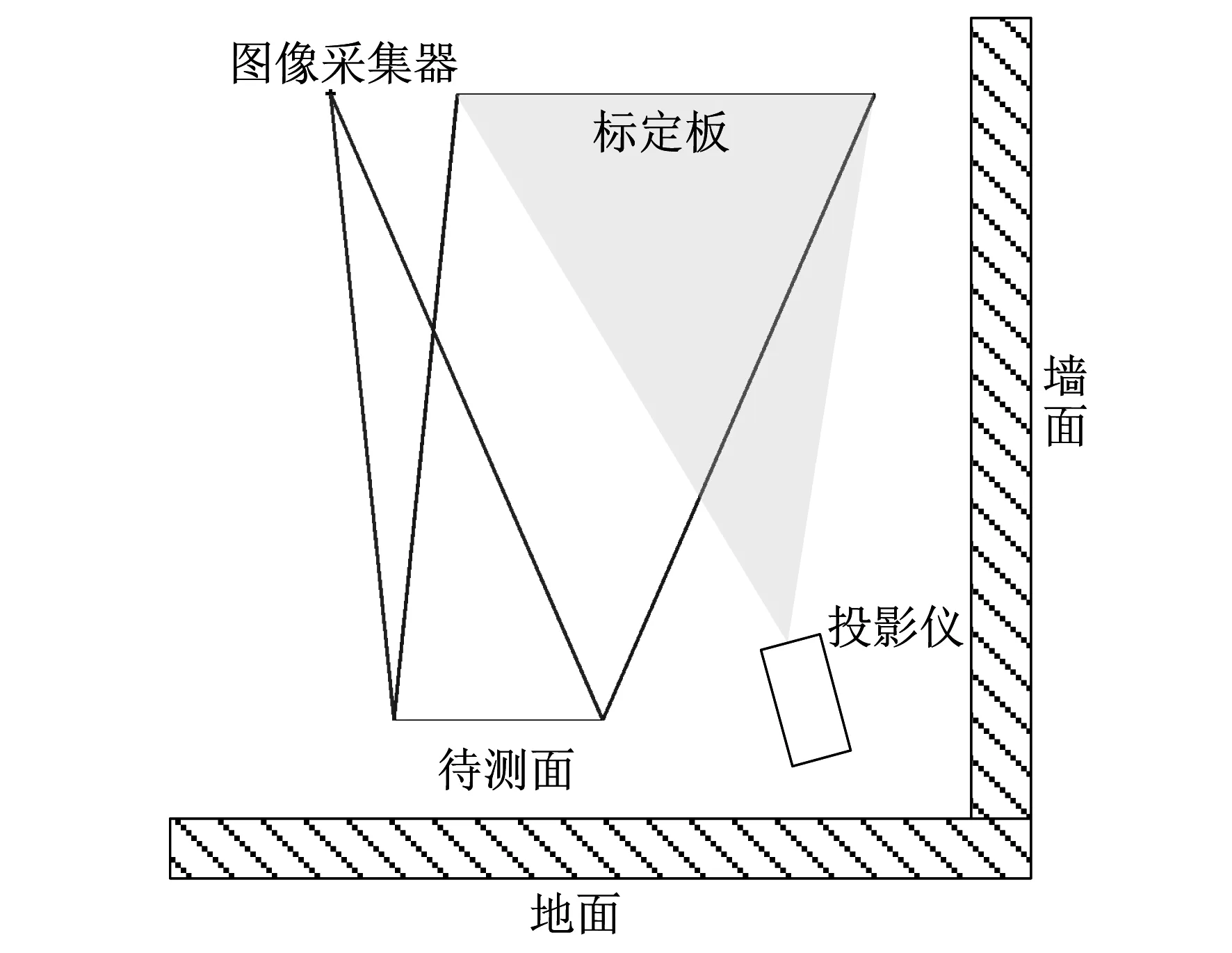

二次反射镜镜面形质量快速检测系统利用二次反射镜镜面反射率高的特性[16],实现了基于直条纹图像对二次反射镜镜面质量的快速检测。该检测系统如图1所示,包括投影仪、标定板、图像采集器和核心单元(计算机)。投影仪将检测用条纹图像投影至标定板上,图像采集器的视场对准待测面并拍摄经过待测面反射的标定板虚像,而核心单元控制投影仪投影图像,控制图像采集器采集图像,处理图像并解算二次反射镜面形。

图1 快速检测系统示意

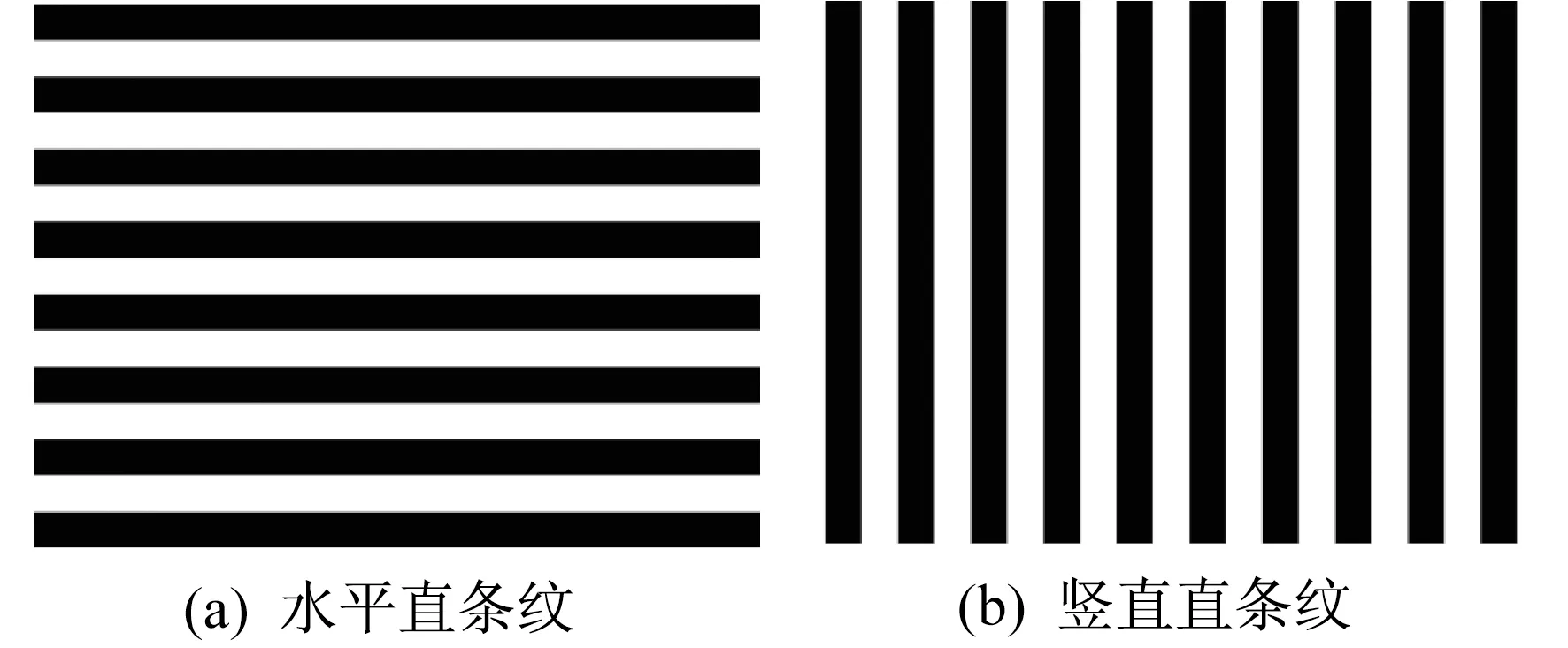

利用直条纹对垂直于条纹方向的变化量最敏感的特性来实现二次反射镜镜面面形质量检测。将二次反射镜面形质量分解为2个正交方向的变化量,每个方向的变化量分别通过对应的直条纹图案进行检测。根据直条纹的弯曲程度可以评估对应位置二次反射镜镜面的凹凸变形情况,通过方向相互正交的直条纹图案(水平直条纹和竖直直条纹)能够表述整个面形的变形情况。条纹图案如图2所示。

图2 条纹图案示意

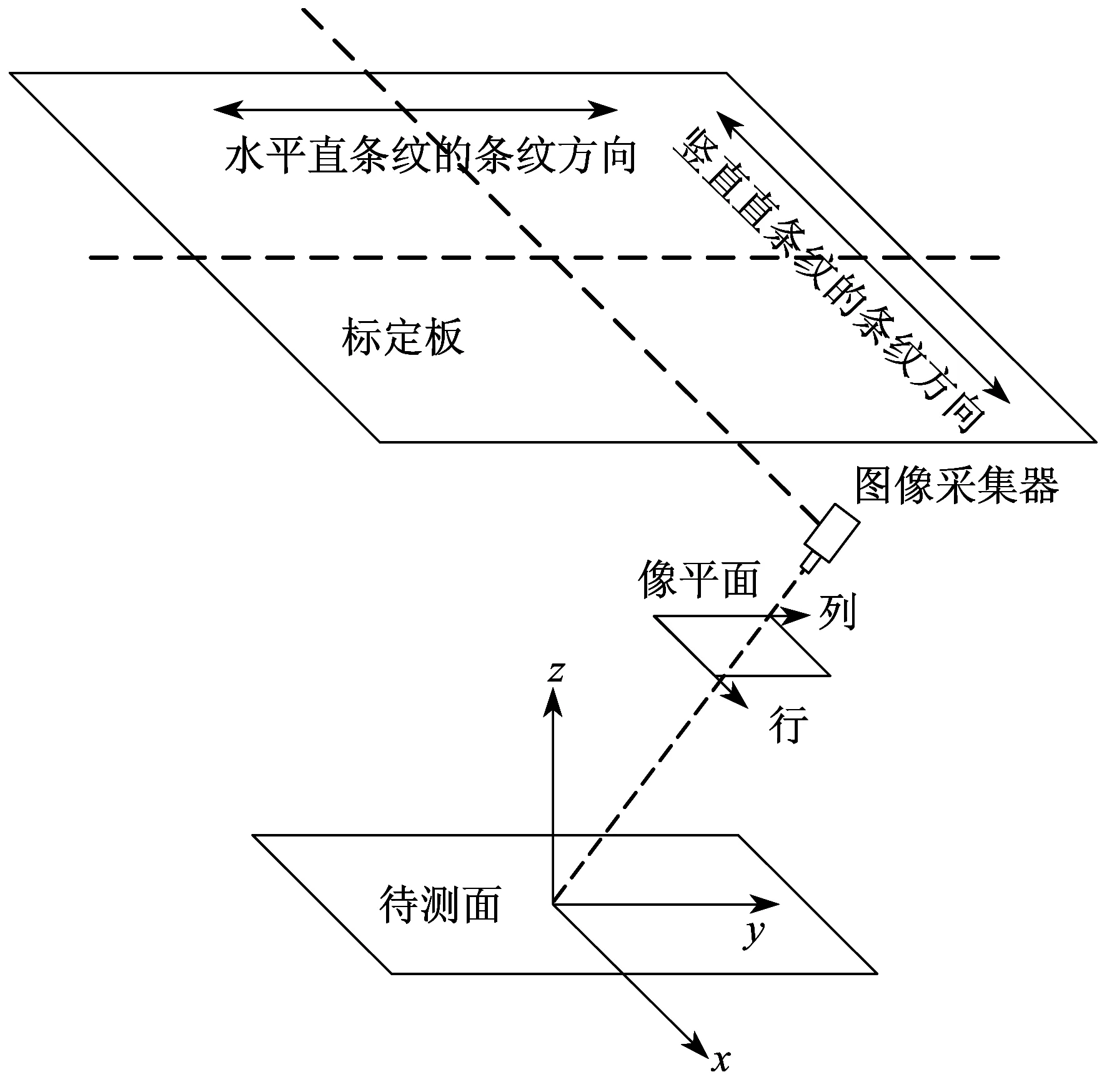

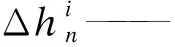

1.2 系统坐标系说明

系统各个部分空间关系如图3所示。以待测面中心点为原点,x轴和y轴所组成的平面平行于水平面,z轴垂直于水平面且方向向上。图像采集器与水平面呈一定的夹角,其中像平面列方向与y轴同向,像平面行方向与x轴同向。标定板基本与水平面平行,其中水平直条纹的条纹方向与y轴平行,竖直直条纹的条纹方向与x轴平行。

图3 系统坐标系示意

2 面形快速检测算法

基于相位解包的条纹解算常规算法需要采集基准平面的条纹图案,但在实际的工厂检测环境中难以实现。基准平面通常以基准板的形式出现,在实际检测中需要在基准板和被测二次反射镜镜面间进行切换。受限于空间尺寸、检测效率等因素的影响,难以将基于相位解包的条纹解算算法应用于实际的工程项目中。二次反射镜镜面快速检测算法基于一些基本的空间位置测量,可以实现待测面变化的近似解算,在检测精度满足工程要求的同时,也能保证检测效率。

二次反射镜镜面的变化表现在镜面反射法线变化。当镜面反射法线没有变化时,水平直条纹应基本为直线;当镜面反射法线存在变化时,直条纹会出现弯曲或扭曲现象,即实际光线经过被测二次反射镜镜面反射后出现偏转,使得其与标定板的交点落在其他区域。

2.1 水平直条纹解算模型

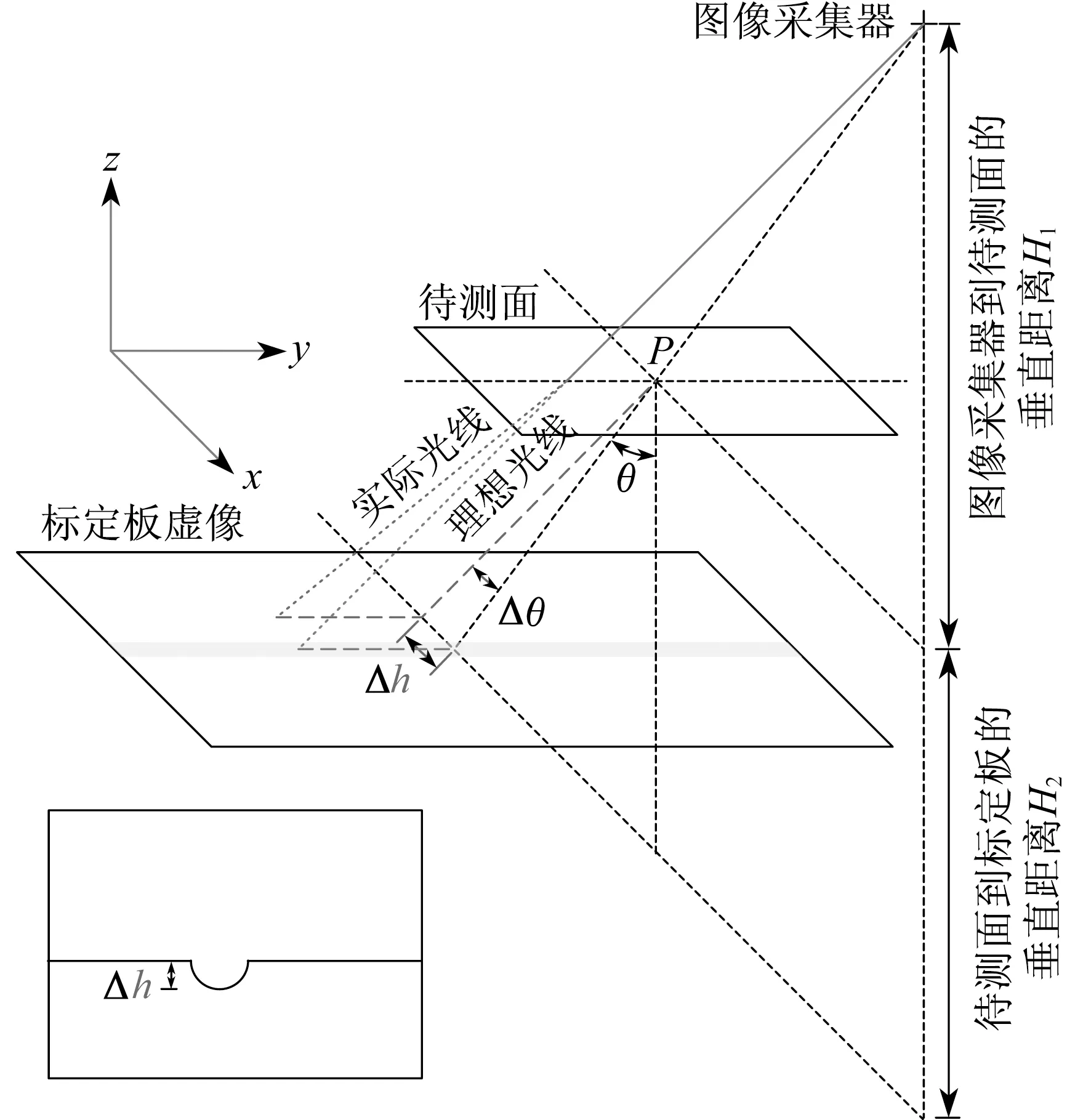

水平直条纹解算模型如图4所示。

图4 水平直条纹解算模型示意

在水平直条纹的解算模型中,近似只考虑条纹沿x轴方向的偏差量Δh,即将实际光线与离线光线均投影至过图像采集器中心、与y轴垂直的竖直平面上。P点处实际光线与理想光线在x轴方向上的夹角可近似为

(1)

θ——图像采集器光轴矢量与标定板平面法向的夹角;

根据式(1),第i条水平直条纹第n个点处镜面反射法线偏差角在x轴方向的分量近似为

(2)

2.2 竖直直条纹解算模型

竖直直条纹解算模型如图5所示。

图5 竖直直条纹解算模型示意

在竖直直条纹的解算模型中,近似只考虑条纹沿y轴方向的偏差量Δl,即将实际光线和离线光线均投影至过实际光线的镜面反射点、与x轴垂直的竖直平面上。P点处实际光线与理想光线在y轴方向上的夹角可近似为

(3)

根据式(3),第j条竖直直条纹第m个点处镜面反射法线偏差角在y轴方向的分量近似为

(4)

3 面形检测试验

3.1 面形检测流程

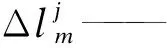

二次反射镜镜面快速检测流程如图6所示。

图6 图像采集流程示意

具体步骤如下。

(1) 将待测二次反射镜样品安装至预设位置。

(2) 投影仪将调节图投影至标定板,调节图像采集器使得条纹图像成像清晰。

(3) 核心单元控制投影仪将一幅直条纹图像投影至标定板。

(4) 核心单元控制图像采集器拍摄经过待测样品反射的直条纹图像虚像,并保存至核心单元。

(5) 判断条纹图是否投影完毕,如果没有,继续投影下一张,并重复步骤(3)和步骤(4);如果完成,则结束采集。

(6) 核心单元对采集图像进行处理,计算待测镜面的镜面反射法线偏差角。

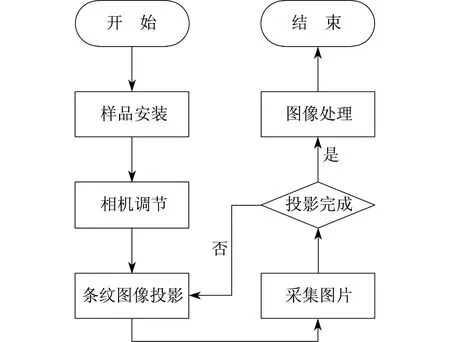

3.2 图像处理流程

二次反射镜镜面快速检测中图像处理步骤的流程如图7所示。

图7 图像处理流程示意

具体步骤如下。

(1) 核心单元读取原始图像。

(2) 对原始图像进行二值化处理。

(3) 对二值化区域进行筛选,去除噪声和异常区域。

(4) 对经过区域筛选的二值化图像进行条纹细化处理[17-18],完成条纹图像的预处理。

(5) 在所有细化后的条纹中选取一条变化相对平缓的条纹作为基准,在基准条纹两端各选取一个点建立原始基准直线。过基准条纹一端的点建立与原始基准直线垂直的取点直线,然后获得取点直线与每一条细化条纹的交点。基于这些交点为每一条细化条纹分别建立与原始基准直线平行的基准直线,然后每一条细化条纹分别根据对应的基准直线计算像素偏差。

(6) 根据式(2)和式(4)计算二次反射镜镜面反射法线偏差角。

(7) 在核心单元里保存计算结果。

3.3 反射法线偏差解算结果

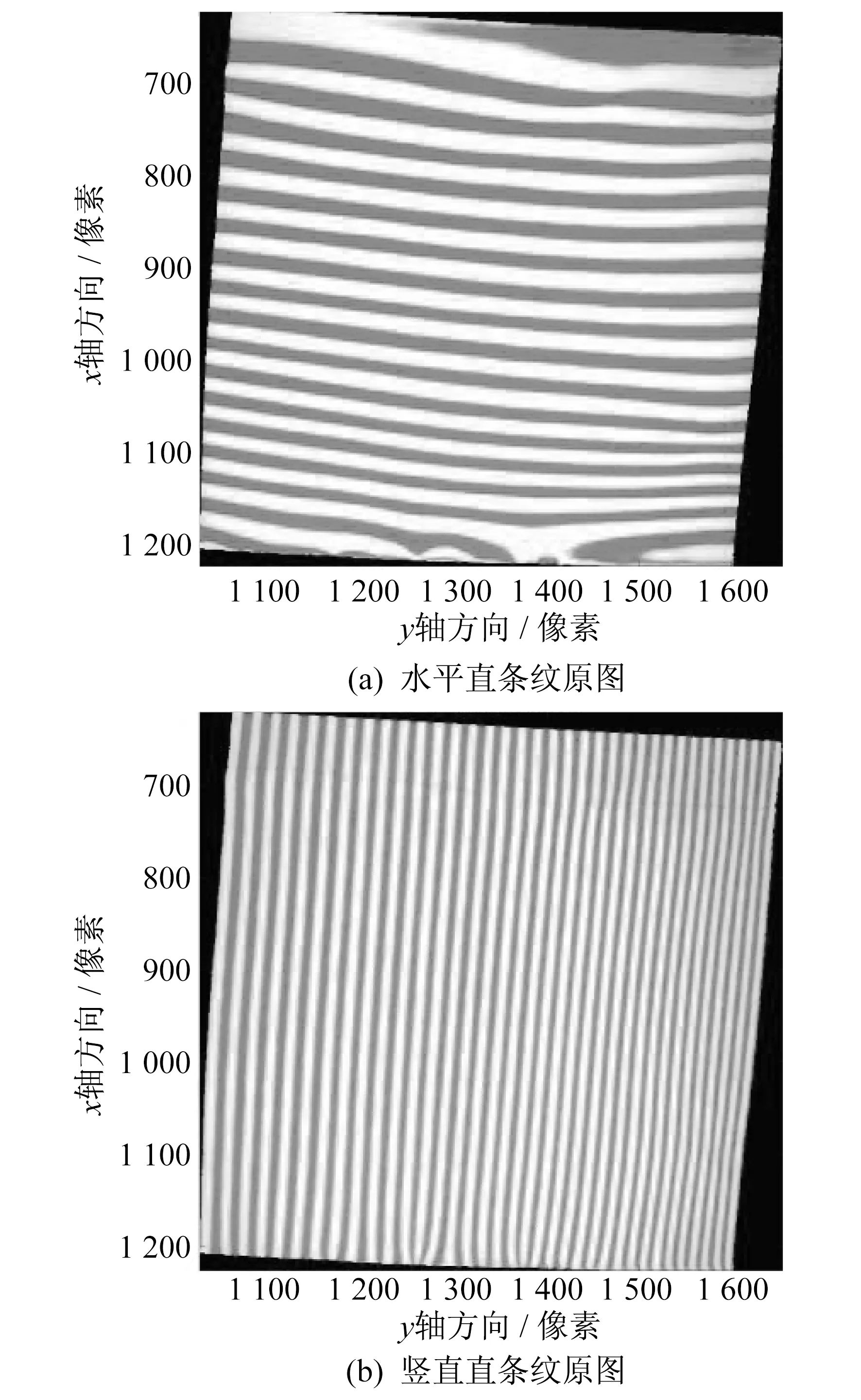

图像采集器对准待测二次反射镜镜面,投影仪将条纹图案投影至标定板后采集所得的条纹照片如图8所示。

图8 条纹照片示意

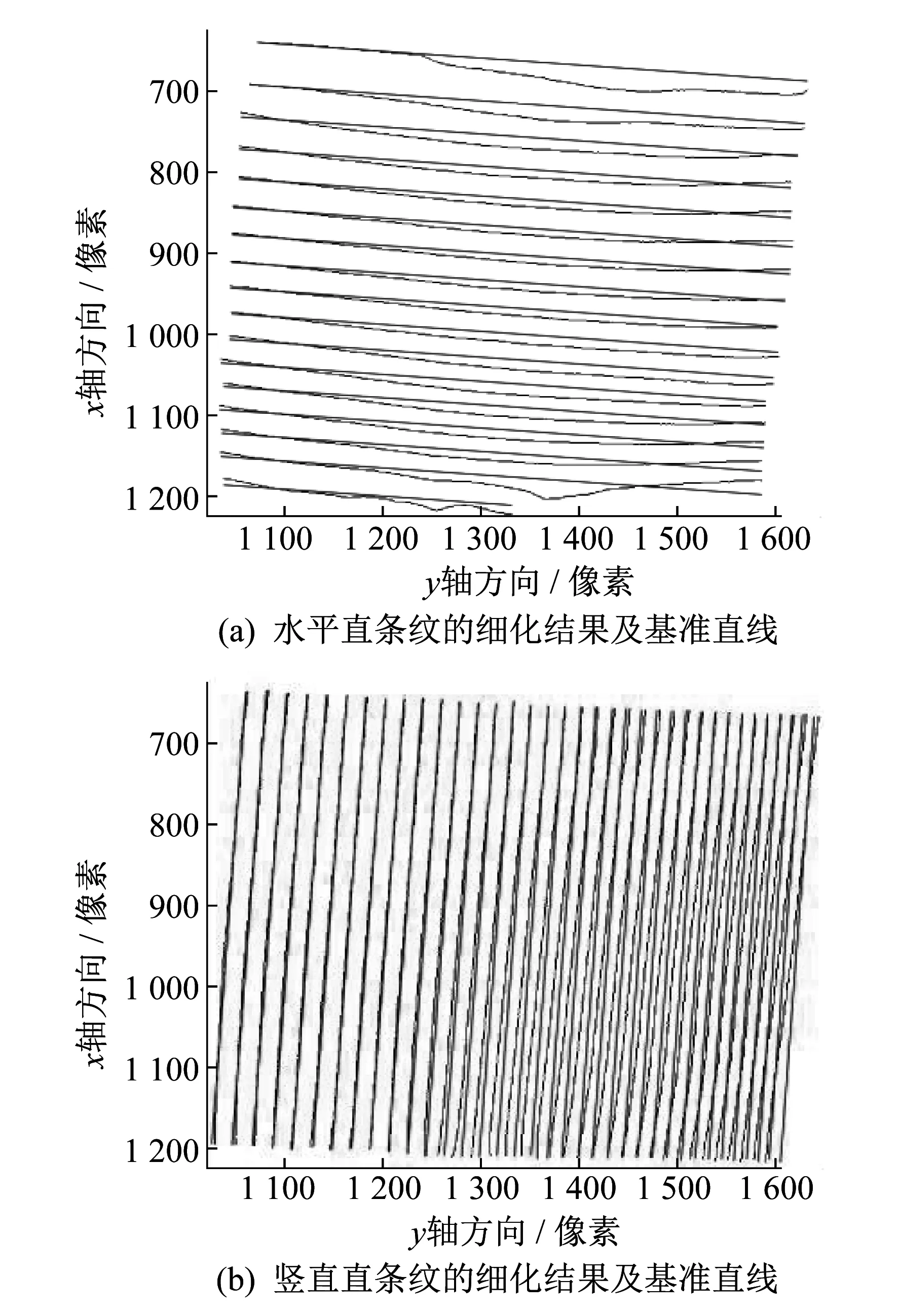

根据上述图像处理方法,需要对条纹照片进行二值化、区域筛选和条纹细化等预处理。根据细化条纹的构建方法,可获得每一条细化条纹对应的基准直线,具体如图9所示。

图9 像素偏差示意

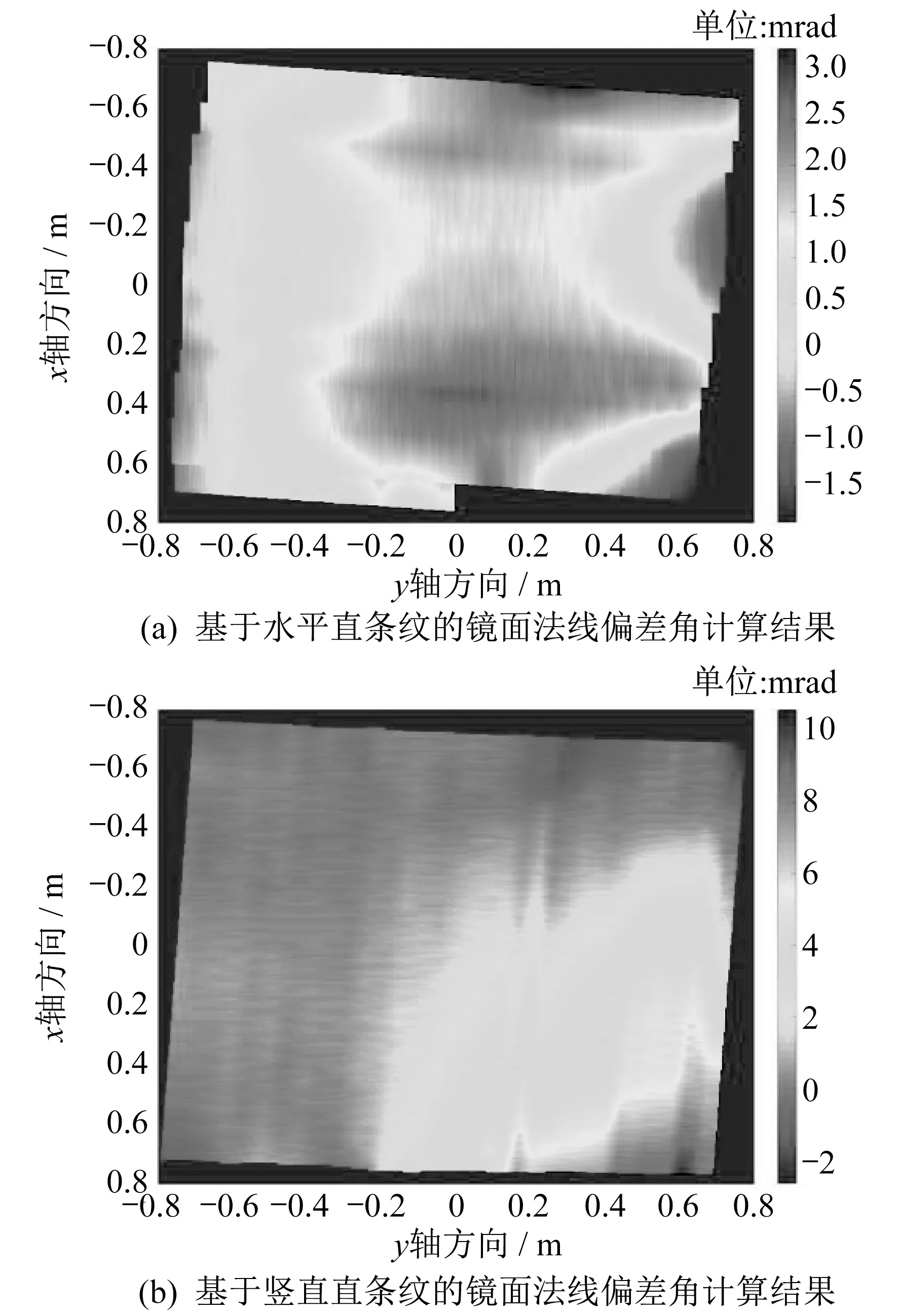

每一条细化条纹基于对应的基准直线都可计算像素偏差,然后分别代入式(2)和式(4)计算水平直条纹和竖直直条纹对应的待测二次反射镜镜面反射法线偏差角。计算结果如图10所示。其中:图10(a)为基于水平直条纹的待测面反射法线偏差角分布示意图,对应反射法线偏差角在x轴方向的分量;图10(b)为基于竖直直条纹的待测面反射法线偏差角分布示意图,对应反射法线偏差角在y轴方向的分量。

图10 镜面反射法线偏差角分布示意

3.4 检测结果对比

通过关节臂测量机对待测二次反射镜镜面进行面形检测,然后基于三维坐标的点云数据描述待测面的三维分布。对点云数据进行离散处理建立网格阵列点,阵列上每个点均能通过点云数据计算该点处的法线,可近似认为是该点处的镜面反射法线。根据系统坐标系,将各点处的镜面反射法线分解为x轴和y轴方向分量,即为反射法线偏差角在2个方向的分量,结果如图11所示。

图11 关节臂测量结果示意

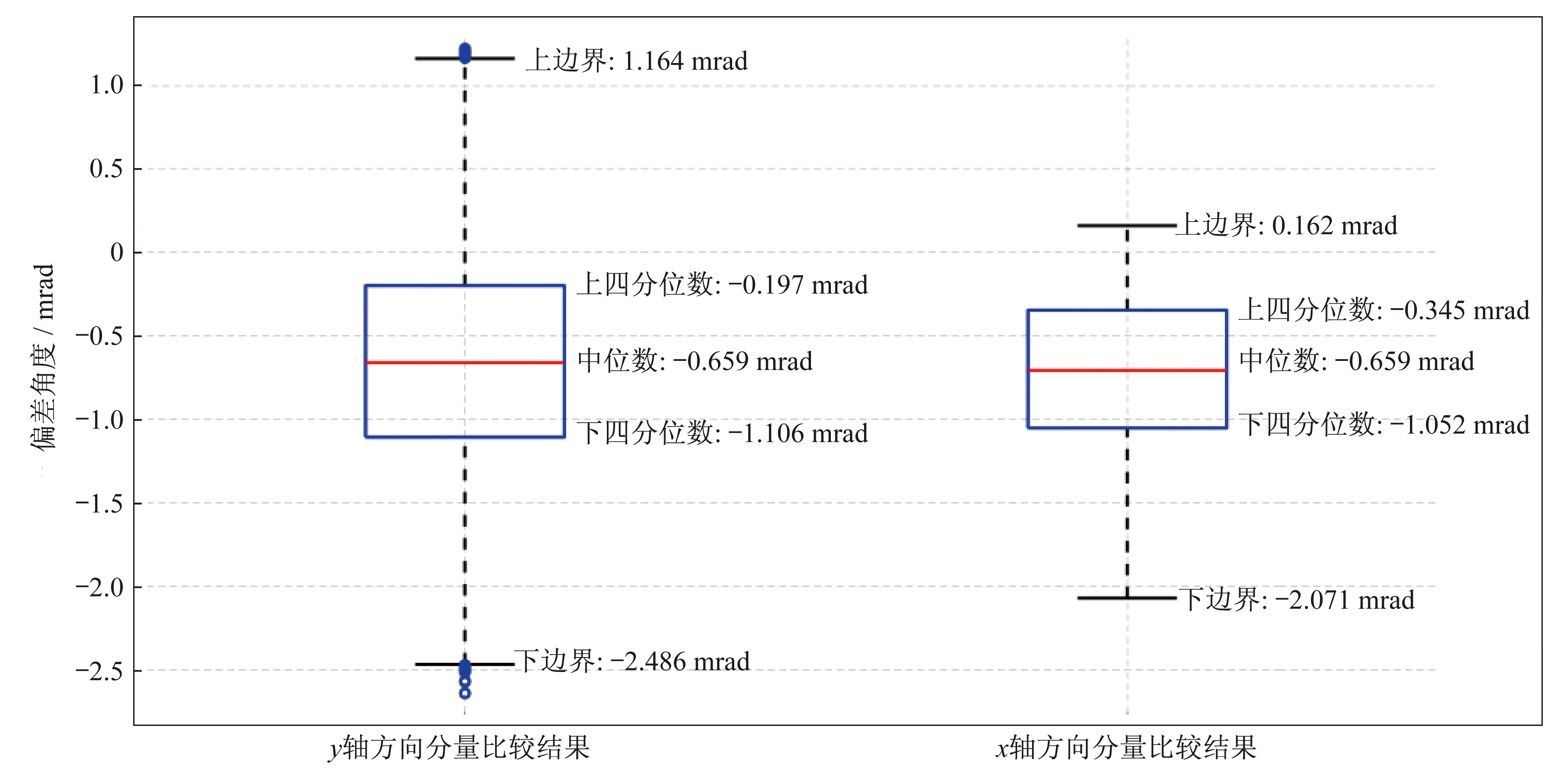

根据快速检测方法结果和关节臂检测结果,两者偏差的统计结果如图12所示。

图12 2种检测方法检测统计结果比较

图12中:左侧箱线图为y轴方向分量的比较结果,占比为50%的偏差值集中在-0.197~-1.106 mrad,占比为99.3%的偏差值集中在1.164~-2.486 mrad;右侧箱线图为x轴方向分量的比较结果,占比为50%的偏差值集中在-0.345~-1.052 mrad,占比为99.3%的偏差值集中在0.162~-2.071 mrad。2种检测方法的检测结果x轴方向分量偏差比y轴方向分量偏差相对较小,并且偏差值散布相对更集中。根据统计结果,2种方法的检测结果虽然存在一定的偏差,但均没有直接测量镜面反射法线,且都属于近似的方法,所以可以认为2种检测方法的检测结果相符。

4 结 语

本文通过2种条纹方向相互正交的直条纹图案(水平直条纹和竖直直条纹)将二次反射镜面形情况反馈为直线条纹的弯曲情况,然后基于面形快速解算算法中的水平直条纹解算模型和竖直直条纹解算模型,将像素偏差转换为镜面反射法线的偏差角,并将镜面反射法线的偏差角分解为x轴方向分量和y轴方向分量,实现了二次反射镜面形质量的快速检测。利用面形快速解算方法对一块待测二次反射镜样品进行检测,获得了待测二次反射镜镜面反射法线偏差角的x轴方向分量和y轴方向分量的数据分布,并将计算结果与基于关节臂测量机的检测结果进行了对比,结果表明,2种检测方法的检测结果相符。由此表明,本文中的面形快速检测方法能够实现待测二次反射镜面形的高效检测,适合应用于实际工程项目。