设施农业用轻简带式输送设备研制与开发

2022-01-28卜云龙李迎忠龙智强朱永文张拥军北京三润智慧农业科技集团有限公司北京102200

卜云龙,李迎忠,龙智强,朱永文,张拥军(北京三润智慧农业科技(集团)有限公司,北京102200 )

带式输送设备是由挠性输送带作为物料承载件和牵引件的连续输送设备,可以在水平方向和倾斜不大的方向输送散状物品或单件物品。挠性输送带具有动力消耗低,过载保护能力强,安装简单等优势,以它为输送元件的带式输送设备输送能力大、功耗小、结构简单、维修方便、费用低,对物料适应性强,用途广泛,是一种较为理想的运输机械[1-2]。带式输送设备的主要工作部件—输送带按照其覆盖层的材质不同,一般可以分为中重型输送带和轻型输送带。中重型输送带的覆盖层一般采用各类改性的天然橡胶或合成橡胶,主要应用于重工业行业中重型物料的输送,包括传统的钢铁、煤炭、水泥、港口和电力等五大行业,占输送带下游市场的90% 以上。轻型输送带的覆盖层采用各类高分子改性材料,主要应用于轻工业和农业中自动化流水生产线上产品的承载和输送[3]。

目前国内市场上用于农业资材输送的带式输送设备,大多仍直接照搬工业的带式传输系统,这种带式传输系统适合中重度载荷以及传输距离较近的情况,而用于设施农业资材输送的带式传输系统,输送对象多为盆花,苗盘等轻小物品,输送带宽度较窄(一般在600 mm以下),且传输距离大多较远(一般在20~50 m)。工业带式传输系统用于农业资材输送主要存在3大缺点:

(1)工业带式传输设备大多是单段独立使用的,即使多段组线使用,一般也不过3 段,多是自带动力的简单拼接使用,这样每段都带动力的做法成本较高,整机重量大。

(2)工业带式传输设备输送的载荷大多比较大,设备主要承力构架如输送机纵梁等设计时更多考虑的是强度和耐久性,这种设计的直接结果就是结构截面大、重量大、成本高。

(3)工业带式传输设备多与其他机器设备配套使用,安装场合比较固定,一般没有经常搬动的需求,整体重量一般较大,搬动费力。而用于农业资材输送的带式传输系统,由于多在温室设施中使用,根据农艺的不同阶段季节性地使用,需要经常性地搬动,所以直接采用工业带式传输设备的设计往往造成搬动不便,耗用更多的人工。

近年来,设施农业领域大力倡导设施轻简化技术。该技术是通过运用先进实用的机械设备或特殊品种,改变或优化传统技术措施,简化种植作业程序等措施以减小劳动强度和用工成本,使作物生产变得轻便简捷,实现设施园艺生产节本减耗、提质增效。在此背景下,开展设施农业用轻简带式输送设备的研制与开发具有积极的意义。

设备研制

方案设计

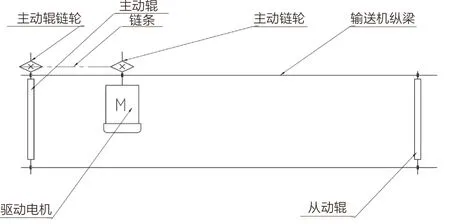

传统的工业带式传输设备的典型传动结构如图1。驱动电机的动力通过主动链轮、链条传递至主动辊链轮上,带动主动辊旋转,在主动辊及从动辊之间张紧有输送皮带,该输送皮带也随之移动,实现物资输送功能。这样的带式输送设备一般每段都配一个驱动电机,长距离输送时,一般是将多台输送设备简单组合使用,虽然单段传动比较简单,但使用上并不经济。

图1 典型的工业带式输送设备传动示意图

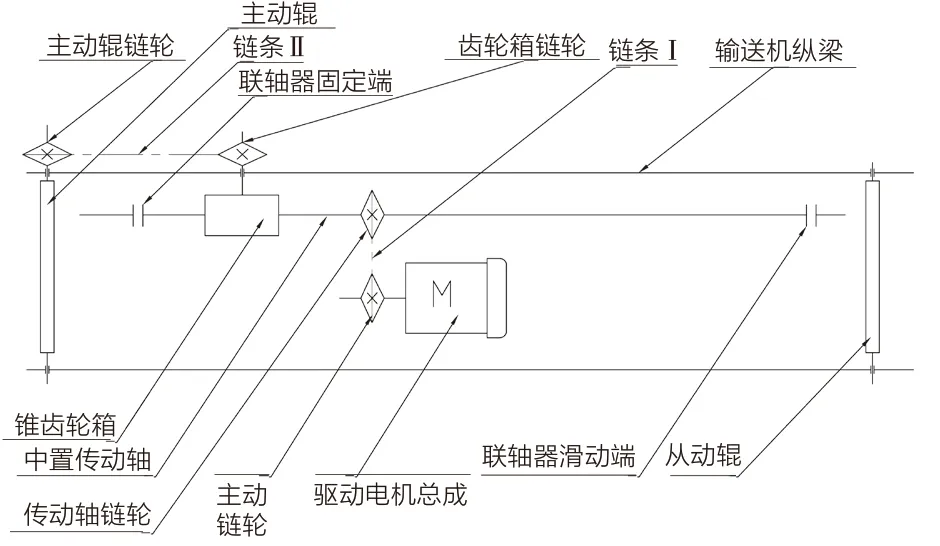

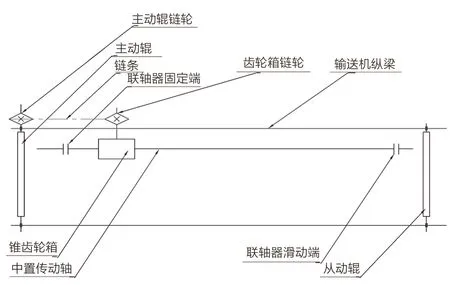

本项目研发专用于设施农业资材传输的轻简带式输送设备,考虑到长距离传输的需求,设计为若干个独立的分段(一般是4~7 段),每段均设有中置传动轴。其中有一个分段配有可调速的电机总成,是有动力段(图2)。在有动力段,驱动电机总成的动力通过主动链轮、链条Ⅰ传递至传动轴链轮上,带动中置传动轴旋转。中置传动轴将动力输入锥齿轮箱,然后动力分两路输出,一路动力驱动联轴器固定端旋转(联轴器固定端可与无动力段的联轴器滑动端连接),另一路动力经由齿轮箱链轮、链条Ⅱ、主动辊链轮驱动主动辊旋转,带动输送皮带及从动辊旋转,实现农业物资的输送功能。本项目研制的轻简带式输送设备无动力段(图3),传动路线硬件配置与有动力段基本相同,只是没有驱动电机总成,其与有动力段配合使用,无动力段的联轴器滑动端与有动力段的联轴器固定端相连(即动力由有动力段的联轴器固定端传过来),经锥齿轮箱分两路输出,一路动力驱动联轴器固定端旋转(该端可与另一个无动力段的联轴器滑动端连接,从而将动力传递给另一个无动力段),另一路动力经由齿轮箱链轮、链条、主动辊链轮,驱动主动辊从而带动输送皮带移动,实现农业资材的输送。

图2 用于设施农业的轻简带式输送设备传动示意图(有动力段)

图3 用于设施农业的轻简带式输送设备传动示意图(无动力段)

主要构件设计

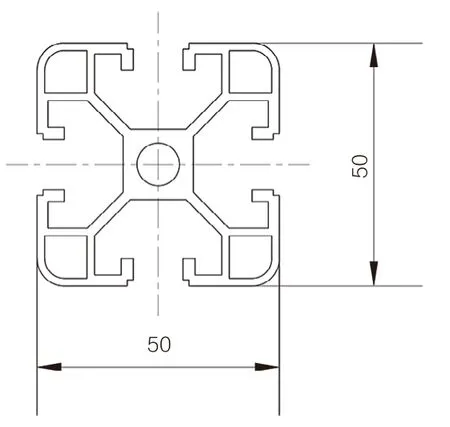

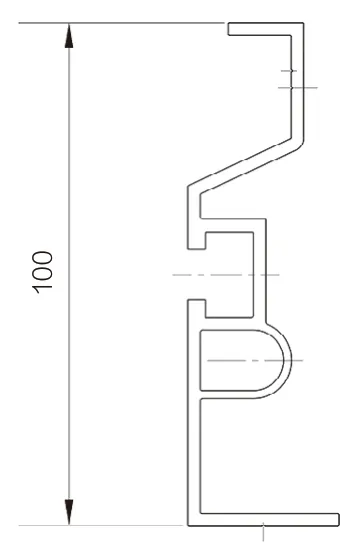

带式传输设备的主要构件包括支撑骨架及传输带等。工业带式传输设备的主要支撑骨架—输送机纵梁属承力构件,其材质一般采用钢铁材质,且截面比较大,以保证传输设备有足够的强度和刚度。一些轻工行业的带式传输设备即使采用轻质的铝型材作为纵梁,铝材的截面尺寸仍然设计得比较大(以常用50 型工业铝材为例,质量在2.3 kg/m 以上)(图4),这样造成材料使用较多,成本较高,而农业领域是对设备成本比较敏感的的领域,直接采用工业带式传输设备会造成整个输送系统的经济性下降。本项目设计了专用的轻型铝材作为轻简带式输送设备的纵梁,纵梁的单位长度重量降至1.3 kg/m 以下(图5),在采用轻量化铝材的同时,为了维持较高的骨架刚度,在成对使用的轻型铝材纵梁之间连接有钢质斜撑,增加了输送设备骨架的刚度(图6)。

图4 工业带式输送设备常用铝材截面/mm

图5 设施农业轻简带式输送设备专用铝材截面/mm

图6 设施农业轻简带式输送设备铝材纵梁装配

传输带选材方面聚氯乙烯(PVC)具有较好的耐化学腐蚀性、电绝缘性优良,难燃,改性较容易,成本低,应用范围最广泛。TPU 材质密度更小且综合性能更优异,需要传输设备的轮径也较小,在节能方面具有较大的优势,且材质本身无毒,在安全环保性能方面较好。TPEE 和PE则由于燃烧无毒的特性而主要用于食品、医药和烟草等行业[4]。本项目设计的设施农业轻简带式输送设备,输送带载荷低,所需驱动功率小,节能方面的要求不突出;输送带不直接与食品接触,对无毒环保方面的要求不高,输送带设计为PVC 环形输送带(图7),该轻型PVC 环形传输带为“一布两胶”结构,采用挤出压延工艺代替传统的涂覆工艺,直接将颗粒状原材料挤出、压延,涂覆在输送带增强骨架上,减少了原材料从颗粒状加工成粉末状的工序,降低了原材料的成本,避免由于原材料从颗粒状加工成粉末状后,分子结构发生变化,降低原材料和制成品的物理性能。由于输送带涂覆层分子结构更紧密,表面无气孔、间隙,更光滑,产品也更耐磨耗、耐曲挠,使用寿命更长。

图7 设施农业轻简带式输送设备PVC 输送带的安装

主要驱动、传动部件计算及选型

工况分析

以设施农业资材输送中应用较为广泛的盆花带式输送设备为例[5],按照前述总体方案,输送设备有动力段的动力传输路径为驱动电机总成—主动链轮—链条Ⅰ—传动轴链轮—中置传动轴—锥齿轮箱,动力传递至锥齿轮箱后,又分为两路输出,一路动力经由齿轮箱链轮—链条Ⅱ—主动辊链轮—主动辊,由主动辊驱动传输带完成资材输送;另一路动力通过锥齿轮箱上的联轴器固定端,传递至无动力段的联轴器滑动端,驱动无动力段的输送带移动实现资材输送的目的。为了便于布置和缩小传动系统体积,传动路径上的2 级链传动,1 级锥齿轮箱本身的传动比均按1:1 设计,即2 级链传动,1 级锥齿轮箱只是改变运动方向,不进行增减速,减速段依靠驱动电机总成自身的减速箱完成。本轻简带式输送设备设计为1 带3组线使用的形式,即1 台有动力段带动3 段无动力段进行工作的形式。输送设备单段长度约L=4 m(考虑到铝材订制和组装后运输及使用方便确定),带宽W=250 mm(适合输送常规尺寸花盆),传输带采用PVC 环形带,厚度3 mm,单件环形带重量m01=4 kg。根据农艺需求,该设备单段要求每分钟可输送重量m0=3 kg 的盆花28 个左右;输送带设计运行速度V=0.2 m/s,单段运输设备在4 m 长度内所承载盆花总重量m02=(L/V/60)•m0•28 个=(4/0.2/60)× 3×28 个=28 kg,输送带与承载物总重(单段输送设备):m1=m01+m02=4 kg+28 kg=32 kg

滑动面的摩檫系数μ=0.2(厂家提供)

辊筒直径D=32 mm

辊筒重量m2=1 kg

辊筒(主动辊)-输送带的传动效率η=0.9

输送带速度V=0.2 m/s=200 mm/s

电机电源:三相220 V,50 Hz(三相电机△接法)

确定减速箱速比

减速箱输出轴转速

NG=V • 60/(π • D )=(200 × 60)/(3.14×32)=119.4 r/min

因4 极电机在50 Hz 频率下额定转速在1500 r/min,所以减速箱的速比

i=1500/NG=1500/119.4=12.56(即采用变速器时应能调出该速比)。

计算必要扭矩

输送设备起动转矩最大,先计算起动时的必要转矩。

单段输送机滑动部分摩擦力F=μm1g=0.2×32×9.807 N=62.8 N

单段输送机负载转矩TL=F•D/2•η=62.8×32×10-3/(2×0.9)=1.12 N•m

此负载转矩为减速箱(变速箱)输出轴转矩,需换算为电机输出轴的转矩。

电机输出轴必要转矩TM=TL/i•ηG=1.12/(12.56×0.678)=0.132 N•m

(上式中,ηG为由电机输出轴至输送带主动辊传动的机械效率,按电机输出轴动力经1 级机械摩擦无级变速箱,1 级锥齿轮箱,2 级滚子链传动至主动辊的合并机械效率,ηG取0.678)。

按使用电源电压波动10% 等角度考虑,一般可取安全倍率2 倍。这样,驱动单段输送设备(长4 m)所需电机输出轴实际必要转矩

TLP=2•TM=2×0.132 N•m=0.264 N•m

电机功率确定及型号选择

驱动单段输送设备(长4 m)所需电机功率PM=(1.5~2.5)TLP•nLP(nLP表示角速度)

功率系数取2,则PM=2•TLP•2πn=2×0.264×2×3.14×1500/60=82.9 W(n 为转速,单位:r/s)

根据设计要求,计划采用一台有动力段同时驱动另外3 台无动力段的方案,因此驱动电机的总功率实际至少应为4PM=4×82.9 W=331.6 W,考虑到市售电机产品功率模数的系列,实际选取370 W 电机即可。

设施农业轻简带式输送设备为了适应多种工况和用途,需要调节输送速度,同时要求成本低廉,因此驱动部分选择天星传动设备厂生产的0.37 kW 行星摩擦盘式机械无级变速器的电机-变速器总成,型号为MBW04-Y370-C5。该产品自带一级定比齿轮减速箱(1:5),具有变速范围大调速精度高(调速精度1.0~0.5 r/min),全机密封,可用于潮湿多尘甚至有轻度腐蚀环境。

其他主要传动件选型

锥齿轮箱:在传动环节中只是用来改变传递动力方向,在满足传递功率和扭矩,体积尽量小,兼顾成本的情况下,本设备锥齿轮箱选择ARA1-1:1 通用微型直角锥齿轮箱(传动比1:1),该锥齿轮箱外壳采用高强度工业铝材质,齿轮为锻制Cr 合金钢精加工而成的螺旋锥齿轮,能够很好地实现动力换向,同时具有较好的性价比。

联轴器:依据传递的功率和扭矩,结合本设备有动力段和无动力分段快速灵活组线的要求,本设备联轴器选择台州德易玛公司的NL-1 型齿式弹性联轴器,该联轴器内齿轮为铸铁材质,外齿圈为尼龙66 材质,齿数Z=25,模数m=2,压力角α=20°。内齿轮与外齿圈啮合精密,能够灵活快速地结合和分离,运行无冲击和噪声,效果良好。

总结

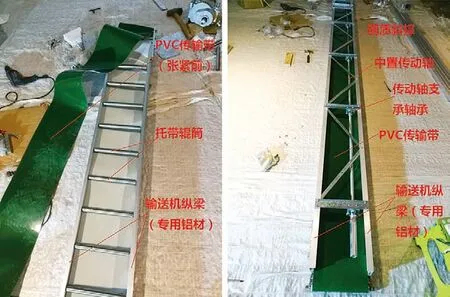

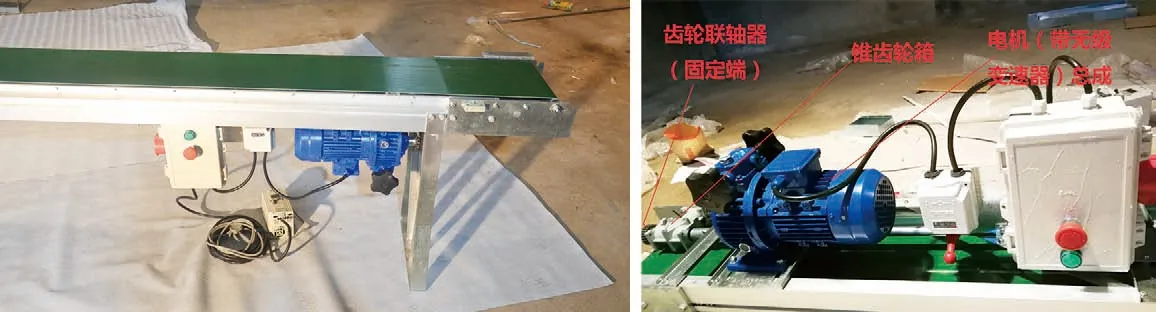

本文介绍了一种用于设施农业资材输送的轻简带式传输设备,该设备采用一段有动力段带动若干段无动力段的驱动方案,在实现长距离传输的同时,降低了输送设备的整体造价,且通过中置传动轴首尾相连的方案,较好解决了不同段的输送速度差异问题;为该设备专门开发设计了设施农业轻简带式输送设备专用的轻型铝质纵梁,该纵梁与底面加强钢质斜撑共同构成传输设备的承力骨架,在大幅减少骨架重量的同时保持了输送设备骨架的较高刚度;针对长距离输送带容易跑偏的问题,设计了长行程张紧调节支臂(可调幅度达200 mm)并在主从动辊上加工了腰鼓形曲面;采用轻型带输送设备简化的驱动参数计算公式,估算了电机输出轴的必要扭矩,确定了驱动电机功率并进行了电机选型;实际应用后,输送设备各主要部件工作正常,整机组线使用后能够达到设计的输送能力,且运转平稳,各项性能完全满足设计要求(图8~9)。该设施农业轻简带式输送设备的研制也可为其它类似工况的轻型带式传输设备的开发提供有益的借鉴。

图8 设施农业轻简带式输送设备外观(有动力段)

图9 设施农业轻简带式输送设备组线后外观(1 段有动力段配3 段无动力段)