煤机设备状态监测系统设计与实现

2022-01-28张静

张静

(新疆维吾尔自治区哈密市检验检测中心,新疆哈密,839099)

0 引言

自第二次工业革命以来,煤炭在世界能源消费中占有相当大的比例[1]。鉴于我国发展现状,煤炭在我国一次能源生产中比例高达70%。通过技术更迭,实现煤炭的高效、安全、智能开采和清洁利用,是我国煤炭工业高效持久发展的重要方向[2]。多年以来,因煤机设备年久失修等因素导致的煤炭安全事故频发。如果在设备故障发生前实现提前预判,将有效减少事故发生概率。目前,煤机故障多由于磨损、老化、疲劳、冲击等引起,外在表现为设备振动和温度参数突变[3]。针对上述问题,本文设计一种具有多参量传感供能的煤机设备状态监测系统,可实现对设备加速度、温度参量的实施测量,旨在为提高煤机设备状态监测效率、提高煤炭生产效率、降低煤矿安全事故发生率提供了新的解决方案。

1 系统整体设计

依据模块化设计思路,监测系统按照功能实现的不同来分成不同部分,各个部分相互配合完成煤机设备温度、加速度参数的测量任务。监测系统总体设计框图如图1 所示,由于锂电池具有小巧便携、易更换特点,因此模块整体采用锂电池供电。主控芯片(ESP32)实时获取温度传感器和加速度传感器采集重型煤机设备关键部位温度和振动信息,然后分析采集到的数据并将数据发送至上位机接收器,最后上位机实时显示通过接收器接收到的温度和加速度参数信息。

图1 系统总体设计框图

2 系统硬件设计

系统主要由信号采集模块(温度与加速度传感器)、主控模块(ESP32 芯片)及数据接收模块组成。上述模块相互协同,可完成对煤机设备温度、振动信息的测量与传输。

■2.1 信号采集模块

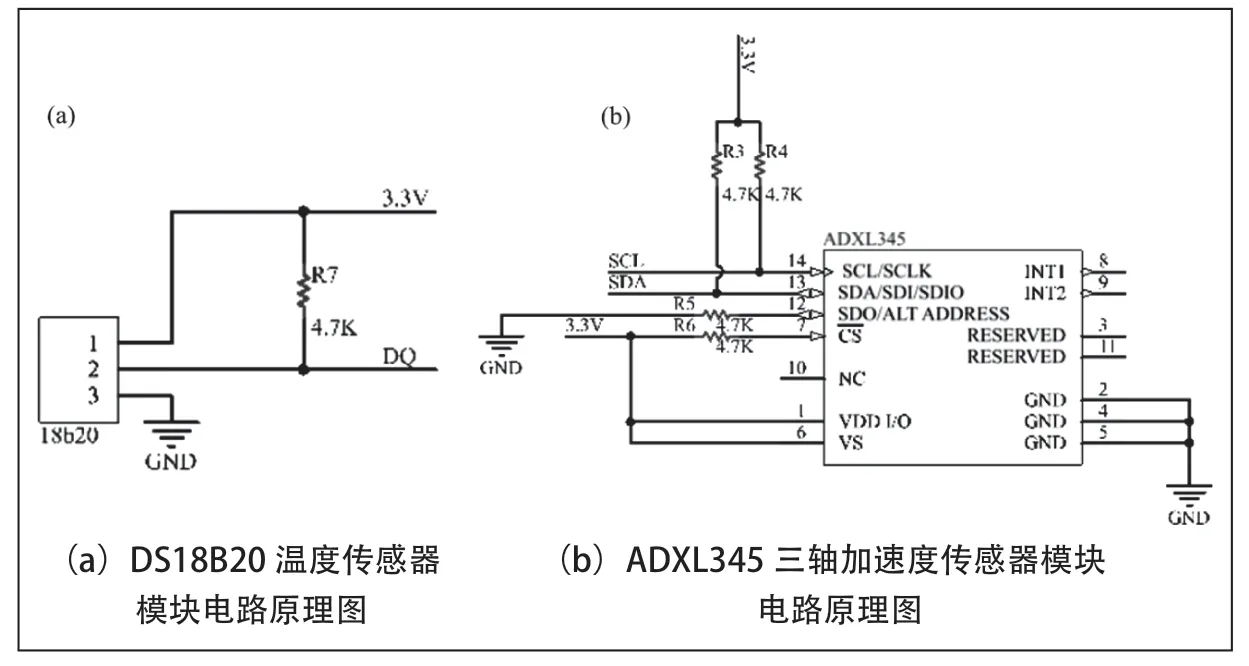

信号采集模块利用温度传感器和加速度传感器实现对煤机装备温度和振动信息的实时采集。本文选用DS18B20数字温度传感器和ADXL345 三轴加速度传感器实现上述功能。DS18B20 数字温度传感器作为成熟器件,具有体积小、抗干扰能力强、采集精度高和电路设计简单等特性,且工作电压低至3V,可有效降低监测系统整体功耗。图2(a)为温度传感器模块电路原理图。ADXL345 三轴加速度传感器可有效采集机械设备各个方向加速度变化量,其分辨率高达3.9 mg/LSB,且具有超低功耗特性(连续工作时功耗仅为0.429 mW),同样也可有效降低监测系统整体功耗。图2(b)为三轴加速度传感器模块电路原理图。

图2

■2.2 主控模块

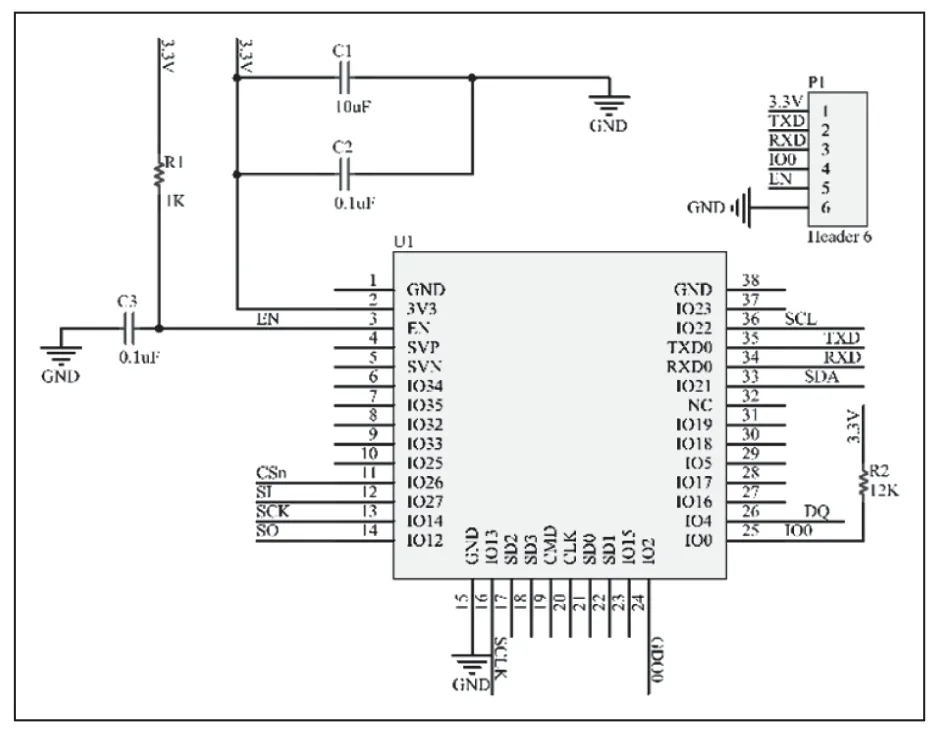

主控芯片的作用是控制传感模块进行信息采集并将采集到的数据打包发送至上位机,本文采用低功耗ESP32 芯片作为主控芯片。ESP32 芯片除具有逻辑控制功能外,还集成无线传输模块,可有效减小PCB 电路板整体面积。图3 为主控模块电路原理图。

图3 ESP32 主控模块电路原理图

■2.3 数据接收模块

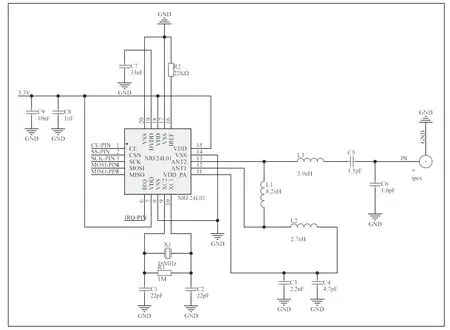

数据接收模块与上位机相连,负责接收主控模块发送的数据信息并将数据传输至上位机。本文选用2.4 GHz 无线传输芯片NRF24L01作为无线接收芯片。该芯片工作电压为3.3 V,在接收状态工作时的电流仅有12.3 mA。图4 为NRF 24L01 模块电路原理图。

图4 NRF24L01 模块电路原理图

系统采用模块化理念展开PCB 电路板布板工作,依据各个模块功能,独立进行PCB 电路设计。同时,应考虑煤机设备特点和系统整体尺寸,采用小型化设计,尽可能节约系统实物空间资源。设计完成的电路PCB 图和电路板实物图如图5 所示。

图5 PCB 电路板设计图与实物图

3 系统软件设计

煤机设备状态监测系统采用主控芯片管理其中各个模块之间工作与通信,并对温度、振动数据进行处理与判断。数据传输部分只需主控芯片将数据发送至对应单元,便可实现数据的无线发送。传感模块软件逻辑设计至关重要,若逻辑时序错误,将无法采集到有用数据。其次,为实现系统整体功耗的降低,需针对主控芯片设计智能唤醒算法。

■3.1 传感模块逻辑设计

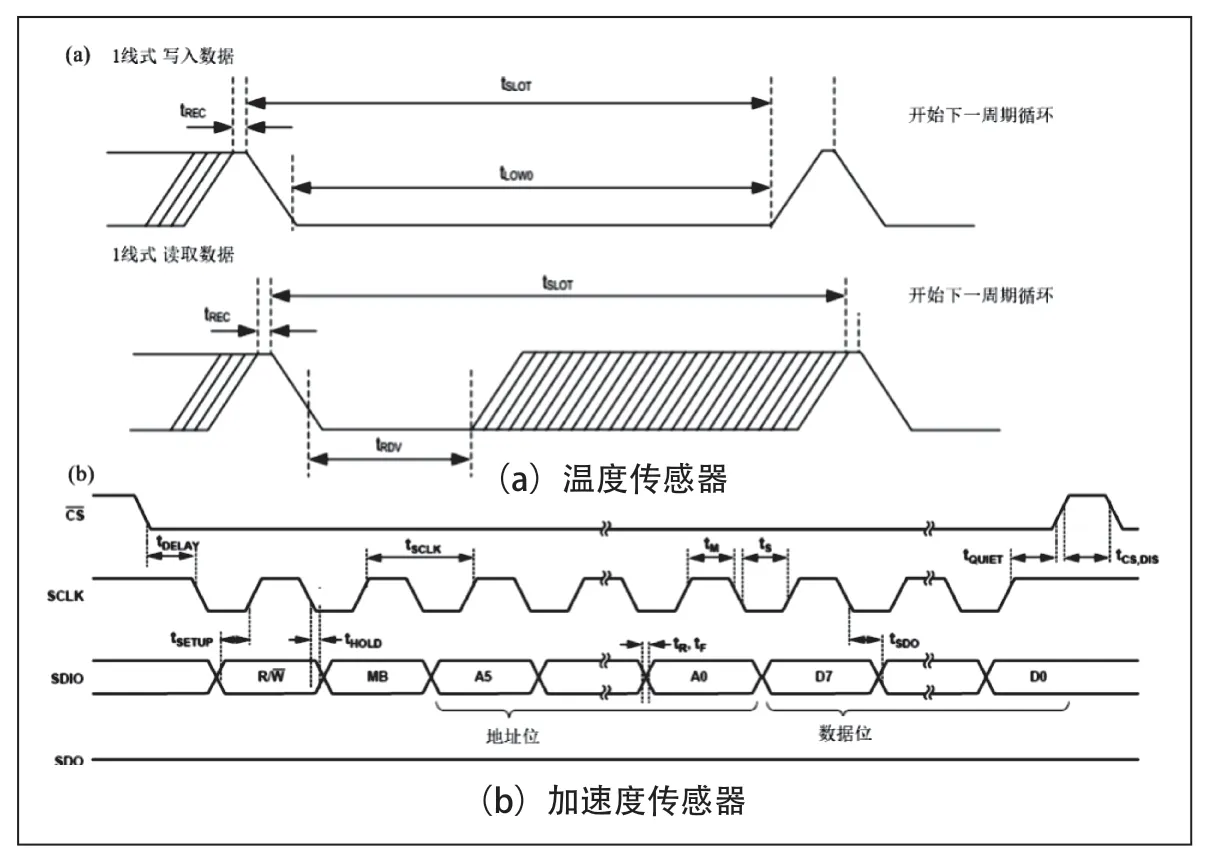

温度传感芯片时序逻辑如图6(a)所示,主控芯片向DS18B20 芯片写入1 或0 时均需至少持续60 μs 且独立至少有1μs 的恢复时间。DS18B20 芯片仅在读时段才会向主控芯片传输数据,主控芯片在执行完读取模式后,必须及时生成读时段,这样才能采集到所需数据并传输至主控芯片。图6(b)为ADXL345 加速度传感芯片时序逻辑图,主控芯片控制串口使能端口在传输起点变成低电平,然后在传输终点变成高电平。SCLK 为主控芯片提供的时钟,SDI 和SDO分别为串行数据输入和输出,时钟下降沿时传感芯片采集到的数据得到更新,在时钟上升沿时进行采样并发送至上位机。

图6 传感模块时序逻辑图

■3.2 智能唤醒算法逻辑设计

在实际工作中,监测系统若持续处于工作状态,则会消耗大量锂电池电量,进而降低系统续航。因此,当重型煤机设备处于非工作状态时,监控模块应当处于休眠状态,从而提升监测效率。如图7 所示,本文提出一种智能唤醒算法,当系统通电完成初始化后,传感器将采集设备温度、振动信息。主控芯片开始处理数据,假如获取的参数超过设定值,则主控芯片将数据传输至上位机。接着,根据采集到的数据进一步判断是否继续发送数据,若超出阈值,则发送数据;若未超出阈值,则先发出15 组数据作为安全监测值,然后继续进行判断,假如仍然低于阈值,则系统进入休眠状态,反之则进入工作模式。

图7 智能唤醒算法逻辑框图

■3.3 系统主体程序

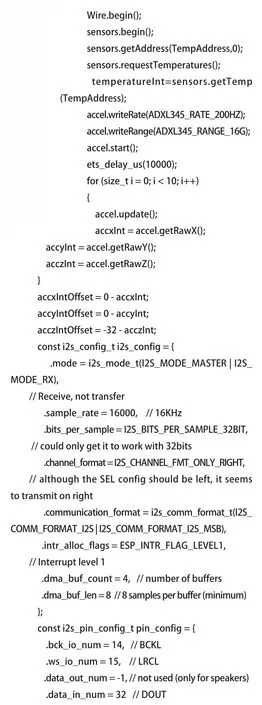

根据上文所属逻辑功能,本文设计的监测系统主要程序如下:

4 测试结果

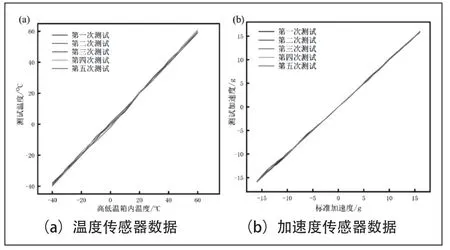

本文利用高低温箱和振动台模拟煤机设备工作状态,对设计的监测系统进行测试。测试结果如图8 所示,经过多轮循环测试后,传感器的监测到的温度值和加速度值均与设定的标准值无较大偏差。

图8 测试结果

5 结论

本文针对煤矿安全生产需求,面向我国煤机智能化健康发展战略需求,以煤机状态实时监测为目的,提出了具有多参量传感功能的监测单元,实现了对设备机械振动、温度变化的实施监测,结合上位机软件,有望实现对煤机状态实时监测与智能预警。