基于虚拟仪器的便携式非车载直流充电桩检测装置设计

2022-01-28李忠虎王潇霈

李忠虎,王潇霈

(内蒙古科技大学信息工程学院,内蒙古包头,014017)

0 引言

根据2020 年底中国汽车工程学会发布的《节能与新能源汽车技术路线图2.0》中预测,在2025 年之前将有3200万辆新能源汽车上路[1]。2019 年初工信部明确未来的补贴将从新能源汽车购置专项新能源汽车非车载充电桩等基础设施建设,中共中央政治局常务委员会也在之后明确了七大“新基建”模块,充电桩成了“新基建”领域的关键词[2~3]。

目前市面上的充电桩功率多集中于60-80kW,欧美等企业充电桩功率规划已达150kW 以上[4],加之纯电动汽车充电难、充电慢、续航短的特点,未来的非车载充电设施的功率将逐渐增大,如此大功率的充电设施的安全性便成了重中之重,因此,这也对充电桩的测试提出了更高的要求。

目前的充电桩测试系统多用于研发、下线及法规标准检测,需要电子负载、数采系统、控制系统等设备,可移动性差、成本高,对已投入运营的充电桩来说,检测成本过高,因此本文设计了一种便携式充电桩检测装置,在充电桩对新能源汽车正常充电时,对充电流程进行监控,达到测试充电桩的目的。

1 非车载直流充电桩充电过程分析

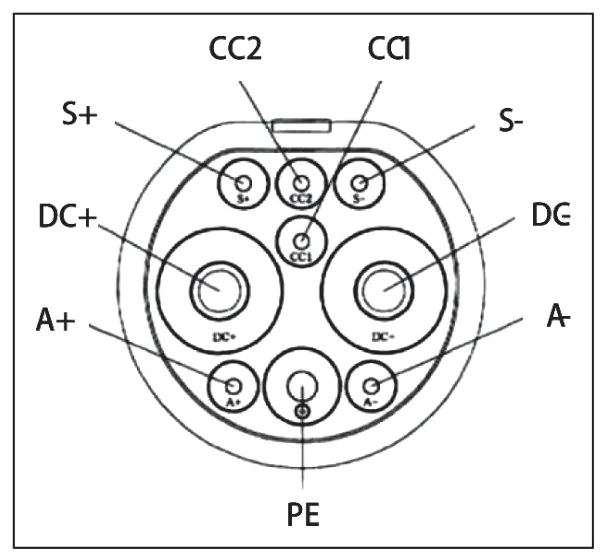

2015 年底国家发布了电动汽车非车载直流充电桩与汽车电池包管理系统之间的通讯协议及接口要求,对充电桩与电动汽车的连接装置及握手过程进行了详细的定义[5~7]。如图1 所示,为非车载直流充电桩充电枪接口部分,其中9 个 引 脚 为:PE、DC+、DC-、S+、S-、A+、A-、CC1、CC2,分别为:地线、电能输出的正极与负极、通信CAN高与低、低压辅助电源正极与负极、检测点1、检测点2。

图1 非车载直流充电桩充电枪接口部分

根据国标,在充电过程中需要经历6 个阶段,如图2,分别为:物理连接、低压辅助上电、握手、参数配置、高压上电充电、充电结束配置、结束充电[8],在测试过程中,主要监测这6 个状态。

图2 充电桩充电流程

2 需求分析及软硬件设计

■2.1 需求分析

测试装置主要用测监测非车载直流充电桩对电动汽车进行充电时,充电过程中的CC1、CC2时序、CAN报文准确性、电压电流,在监测所有过程的同时具有保护功能,即当检测到异常时,会终止整个充电过程以达到保护人员安全及设备安全的目的。

■2.2 硬件设计

根据2.1 中的需求,本检测装置应具有:can 信息监控、电压采集、电流采集、继电器控制功能。硬件系统如图3所示。

图3 硬件系统图

本系统通过转接装置,将CC1、CC2、CAN 及高压输出接到传感器及USB-CAN 上,以方便对充电过程进行完整地监控。

控制系统采用便携式笔记本电脑,运行win7 操作系统,用于运行本装置的上位机控制系统。

CAN 监控采用广州致远公司生产的USBCAN-II。根据相关国标,非车载直流充电桩与汽车电池管理系统进行can 报文交互的标准使用CAN2.0B 通信协议,波特率为250 kbit/s,报文周期最快为10ms,考虑到本系统的便携性,采用USBCAN-II,其具有2 路CAN 收发接口,兼容CAN2.0B 协议,数据收发能力为2000 帧/秒,与上位机采用USB 通讯,符合本设计的需求。

本测试系统的电压、电流采集分为电力部分电压电流采集与信号电压采集,其中电力部分电压电流采集主要采集非车载直流充电桩的DC 输出端的电压电流,信号电压采集主要用于采集CC1 与CC2 的电压,采集点及范围如表1 所示。

表1 电压电流采集点及范围

根据表1 中的检测点及信号范围、类型等参数,对传感器及数采系统进行选型,由于需要采集直流高压及电流信号的输出波形参数,对传感器的响应频率要求较高,采用进口LEM 品牌的传感器;CC1 与CC2 属低压信号,故不使用电压传感器,直接连接到数采系统中。

数采系统采用NI 公司的cDAQ 系列,根据信号数量,机箱采用cDAQ-9184,其具有4 个插槽用于接入采集模块,与上位机通过LAN 进行通信;电压采集模块采用NI-9221 模块,其具有8 通道,60V 输入范围,12bit 精度,800kS/s 采样速度,满足本系统的信号采集需求。

实验急停采用继电器模块,继电器的输出回路链接非车载直流充电桩与电动汽车电池包,控制回路链接测试系统。继电器控制回路采用NI 公司cDAQ 系列中的多功能I/O 模块NI-9381,其具有4 通道的DO 输出,可以在1uS 内输出高电平或低电平信号,用于控制继电器的通断,以达到终止实验的目的。

■2.3 软件设计

虚拟仪器技术可以利用计算机实现仪器、设备管理,通过计算机软件实验硬件电路的控制及检测,为测控系统一种高效、灵活的解决方案[9],本套系统的主控软件基于NI 公司的Labview 开发。

根据需求,主控系统主要分为:CAN 监控程序、数据采集程序、阈值报警程序以及急停程序。

CAN 监控程序主要用于监测充电过程中非车载直流充电桩与电动汽车电池管理系统质检的CAN 报文交互,根据国标对通讯报文的要求,编写DBC 文件,CAN 接收程序如图4 所示,载入DBC 文件并初始化CAN 通道后,软件会根据DBC 自动解析CAN 报文中的有效信息,并显示在界面上。

图4 CAN 监控程序

数据采集程序主要用于采集CC1/CC2 及电流电压传感器的输出电压,在本设计中采用Labview 编程环境中的cDAQ 助手进行程序编写,创建一个DAQ 任务后进行采集,采集后对数据进行处理并输出,由于采样频率过高,所以对采集到的数据进行均值处理后进行输出。

图5 数据采集系统程序

阈值报警程序主要用于监控试验过程中的数据是否正常,若数据不正常,则启动急停程序,操作继电器断开高压电缆,以达到保护设备及保障人员安全的目的。如图6 所示,报警程序分为三级报警,被监控参数的实际值在不同的报警范围内,程序会作出不同的相应,包括:软件界面显示信息窗口、蜂鸣器启动、设备急停切断继电器。

图6 报警程序

3 实验验证

系统实物图如图7 所示,图中分别为数据采集模块、USBCAN 模块以及在win7 环境下运行的软件主控界面。

图7 系统实物图

对市面上某品牌20kW 的充电桩进行测试,CAN 通讯报文及相关测试如表2 所示。ID 为0x1826f456 的帧为CHM 报 文,byte1,byte2,byte3分别为01 01 00,表示当前版本为V1.1,根 据GB/T 27930-2015 中 的SPN 定义,适用于本标准的当前版本号 为V1.1。ID 为0x182756f4 的 帧为BHM 报文,为BMS 握手报文,规定了最高允许充电电压,帧数据为40 1f,对其进行解析后为8000,表示最高允许充电电压为800.0V。ID为0x1801f456 的帧为CRM 报文,此时SPN2560=0x00,表示BMS 不能辨识。ID 为0x1cec56f4 的帧表示通过传输协议功能发送BRM 报文。BRM 报文交互完成后,ID 为0x1801f456 的CRM 报文反馈SPN2560=0xaa,表示BMS 能辨识,握手阶段到此结束。ID为0x1cec56f4 到ID 为0x1cecf456 的帧表示充电桩与电池包模拟器进入配置阶段,并完成配置。通过对以上结果进行分析,本充电桩的通信测试通过,满足国家标准。

表2 CAN通讯测试

CC1 与CC2 的电压有4 个状态,充电过程中的各个状态测量数据如表3 所示,经比较,都符合国家规定的相关要求。

表3 CC1及CC2电压测量

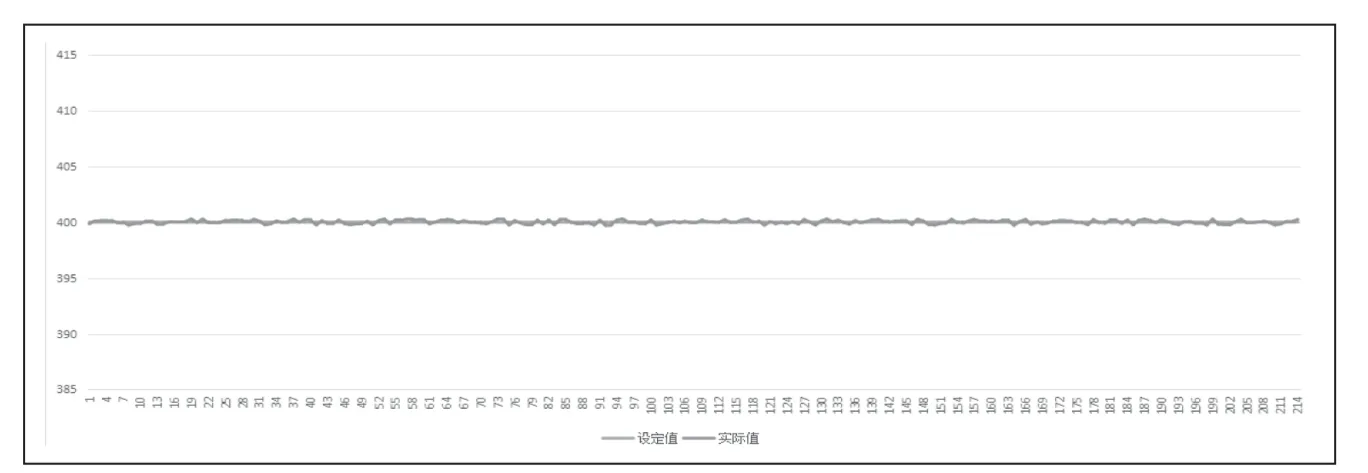

由于使用实际电池包进行测试不能测试全部充电桩的工况点,所以在本文的测试方案中采用可控的双向直流源进行测试,令直流源工作在恒流模式下,通过BMS 模拟装置向充电桩发送不同的电压控制指令,使充电桩输出不同的电压值以测试充电桩的电压输出特性,设定值与实际值的对比>图如图8 所示,数据如表4 所示,通过分析,各项指标都符合国家法规规定实际值与设定值误差<2V 的要求。

图8 非车载直流充电桩设定输出电压与实际输出电压对比

表4 非车载直流充电桩电压输出对比表

4 结论

本文设计了一款便携式非车载直流充电桩测试装备,软件基于Labview 开发,硬件基于普通笔记本电脑及便携式数据采集系统,经测试,本系装置可以对市面上的充电桩进行测试,评价其电能输出特性及通讯准确性。