基于AMESim 的三柱塞轴向柱塞泵的动态特性仿真

2022-01-27王刚刚

王刚刚

(山西太钢万邦炉料有限公司, 山西 晋中 030600)

引言

三柱塞轴向柱塞泵主要通过柱塞在缸体孔中做往复运动,交替改变三个密闭工作容腔的容积,由此完成吸液和排液过程。这种类型的泵因其压力高、流量大等特点而被应用于各行各业,也广泛应用于矿山机械中。作为液压系统的动力装置,轴向柱塞泵性能的好坏将会影响整个液压系统的性能。随着液压技术的不断发展,对轴向柱塞泵的额定流量和压力的要求也不断提高。柱塞泵一般通过增加柱塞直径来增加泵的流量,但这样会使泵的各部件结构尺寸变大,结构缺陷也加大。为提高柱塞泵各项性能,对其进行优化显得很有必要。然而,传统的柱塞泵设计方法不仅费时费力,而且控制参数变化很困难[1]。为此,本文基于AMESim 对三柱塞轴向柱塞泵进行仿真研究。AMESim 是一款新型的液压系统建模和仿真软件,在该软件中建立轴向柱塞泵的虚拟仿真样机,可以反复修改样机的结构和参数,直至满足设计性能为止。通过建立虚拟仿真环境,可以降低新产品的测试成本,提高研发效率,缩短研发周期。因此,虚拟样机技术对轴向柱塞泵的性能研究具有重要意义。

1 工作原理

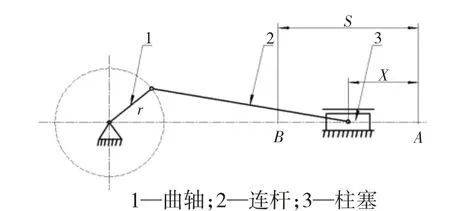

轴向柱塞泵的工作原理(见图1):电动机带动曲轴旋转,曲轴和连杆又带动柱塞在缸体孔内左右移动。柱塞右移,密封容积增大形成负压,排液阀在系统压力和弹簧力作用下关闭,吸液阀在油箱压力下,克服弹簧阻力打开吸油,完成吸油过程;柱塞左移,密闭容积减小压力增大,排液阀打开排液,吸液阀在油压和弹簧力作用下关闭,完成压油过程。在曲轴连杆作用下,每个柱塞每分钟往复400~600 次,并通过吸、排液阀连续不断地完成吸排液。

图1 轴向柱塞泵工作原理

2 动力学模型建立

2.1 轴向柱塞泵数学模型

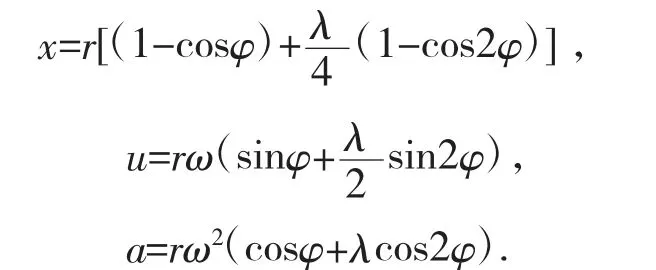

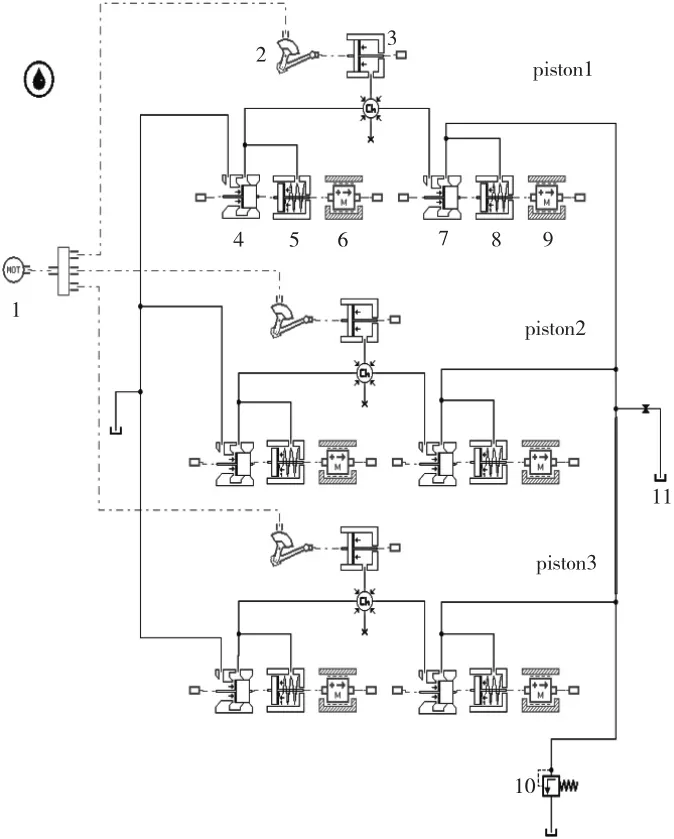

曲轴连杆机构运动(见图2):曲轴以角速度ω顺时针旋转,使得连杆带动柱塞左右移动,设柱塞移动的前死点为A,A 点到柱塞中心的距离设为x,设后死点为B 点,其到前死点A 的距离S 为柱塞左右移动的行程,若吸入行程x 为正,则柱塞运动规律可表示为[2]:

图2 曲轴连杆机构运动图

式中:x 为柱塞位移,m;u 为柱塞速度,m/s;a 为柱塞加速度,m/s2;φ 为曲柄转角,rad;ω 为曲柄角速度,rad/s;t 为时间,s;r 为曲柄半径,m;λ 为曲柄半径r与连杆长度l 之比。

2.2 柱塞泵的流量特性

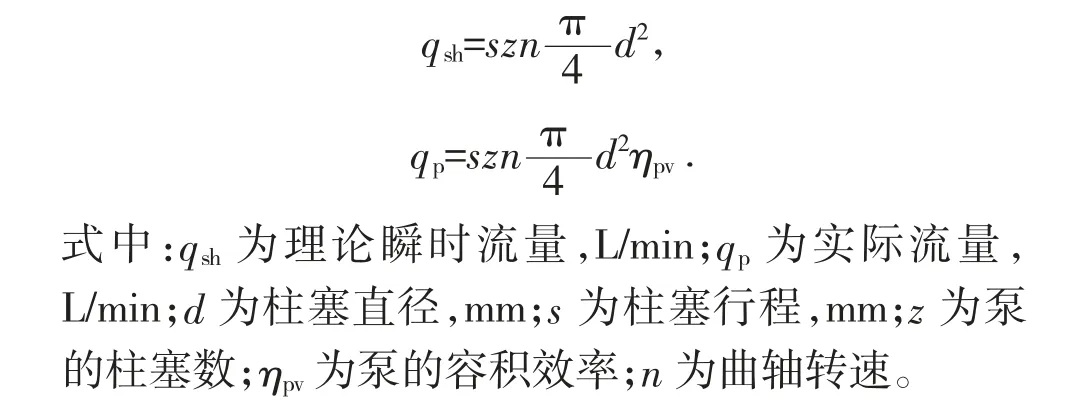

由于在运动过程中,柱塞运动速度是瞬时的,故轴向柱塞泵的瞬时输出流量是变化的,存在流量脉动。单个柱塞排油时的理论瞬时流量和实际流量为[2]:

3 仿真分析

3.1 轴向柱塞泵液压模型的建立

建立三柱塞轴向柱塞泵的液压模型如图3 所示。

图3 轴向柱塞泵液压模型

3.2 参数设置

轴向柱塞泵的主要结构参数如表1 所示。

表1 主要参数

4 仿真结果分析

4.1 柱塞运动分析

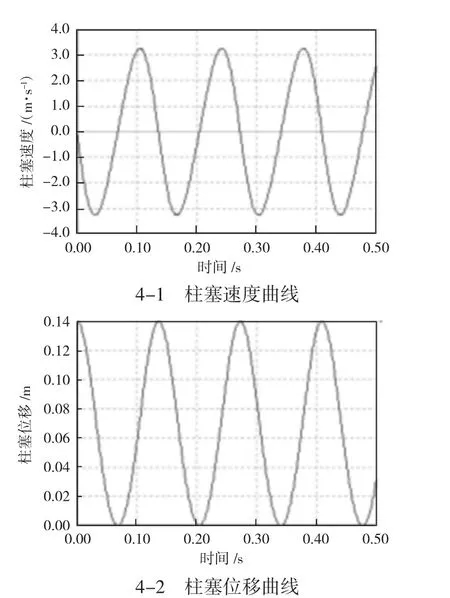

柱塞在曲轴转速为450 r/min 时的速度和位移曲线如图4 所示。

图4 曲轴转速为450 r/min 时的柱塞速度与位移曲线

由图4 分析可知:柱塞泵在运行状态下,其速度和位移都是呈周期性变化的[3]。当曲轴转速为450 r/min 时,柱塞最大速度约为3.259 6 m/s,速度的变化周期约为0.14 s。柱塞运动速度对泵内各运动部件的摩擦和磨损造成影响,尤其对柱塞、缸体孔及其密封件的影响最为显著。

柱塞运动速度过大,运动副的摩擦和磨损严重,会使泵的内泄露增加,从而导致容积效率下降。若柱塞运动速度过低,为保证泵的流量,则液力端的结构尺寸将会增大,此外,柱塞所受油液的作用力与柱塞直径的二次方成正比,驱动端受力增大,从而导致泵的结构尺寸和质量增大。

4.2 曲轴转速对流量脉动的影响

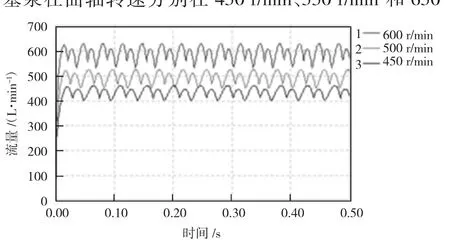

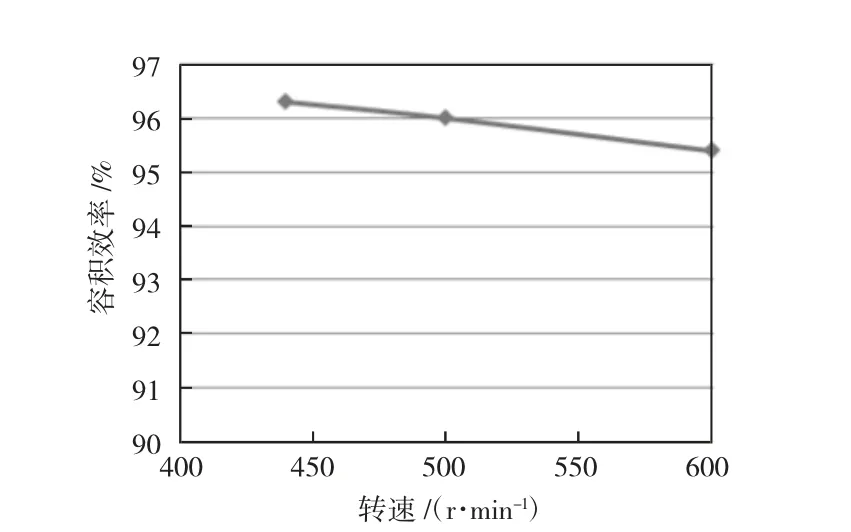

图5 为曲轴转速分别为450 r/min、550 r/min 和650 r/min 时柱塞泵的流量脉动曲线,下页图6 为各转速下泵的容积效率变化曲线。由图5 可知,曲轴转速越高,泵的流量越大,并且泵的瞬时流量有脉动,转速越高,流量脉动率越大[4-5]。由图6 可知,轴向柱塞泵在曲轴转速分别在450 r/min、550 r/min 和650 r/min 时,容积效率分别为95.9%、95.0%和94.6%。由此可见,曲轴转速越大,泵的容积效率越低。所以,在选择曲轴转速时,应将转速控制在一个合理的范围内[6]。

图5 曲轴转速不同时泵的流量

图6 曲轴转速不同时泵的容积效率

5 结论

1)柱塞泵在运行状态下,其速度和位移都是呈周期性变化的,为了降低各运动部件的摩擦磨损,应合理选择柱塞速度。

2)曲轴转速越高,泵的流量越大,并且泵的瞬时流量有脉动,转速越高,流量脉动率越大;曲轴转速越大,泵的容积效率越低。因此,在选择曲轴转速时,应该将转速控制在一个合理的范围内。