带式输送机盘式制动器的仿真分析

2022-01-27卫亚龙

卫亚龙

(阳泉华鑫采矿运输设备有限公司, 山西 阳泉 045299)

引言

带式输送机为煤矿生产的主要运输设备,随着工作面的开采和采煤工艺的进步,带式输送机将朝着大运量、长距离以及高运速的方向发展,可见带式输送机在煤矿生产中的重要作用。尤其是带式输送机制动器的有效性直接决定其运行的安全性。目前,应用于带式输送机的制动器包括有块式制动器、盘式制动器、液力制动器以及液压调压制动器四种,其中盘式制动器由于安全性、可靠性高被广泛应用[1]。但是,在实际应用中盘式制动系统较复杂,尤其是保压功能存在缺陷。为此,本文对盘式制动器的液压系统进行优化,并对效果进行仿真分析。

1 带式输送机盘式液压制动系统研究

鉴于传统带式输送机盘式制动装置液压系统保压功能存在缺陷,本文创新设计出可保证在油泵的工作间隙实现保压的液压系统。本小节重点对盘式液压制动系统进行研究。

1.1 盘式制动装置组成工作原理研究

盘式制动装置属于集中机械、液压以及电气为一体的产品,从系统组成可将其分为机械制动分析、液压制动分系统以及电气控制分系统三类。其中,机械制动分系统主要包括有制动盘、盘式制动器以及底座等,蝶形弹簧为制动器的关键器件。液压制动分系统主要作用是基于系统中的调压阀、电液比例阀等液压元器件对液压油压力进行调节控制,从而达到对制动力矩控制的目的,最终能够根据工况完成带式输送机的制动[2]。电气控制系统基于PLC 控制器根据现场传感器所采集到的参数和实时工况进行分析计算后得出控制指令,对相关的液压元器件的开启、关闭以及开口大小等进行控制,最终实现对液压油压的控制。

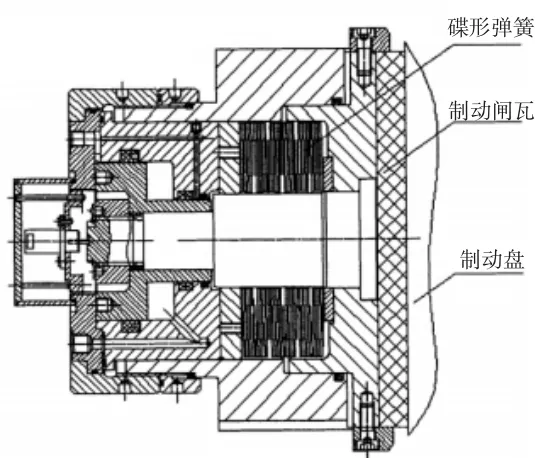

盘式制动器作为制动装置的核心装置,其结构如图1 所示。

图1 盘式制动器结构示意图

如图1 所示,盘式制动器主要包括有蝶形弹簧、制动闸瓦和制动盘。其中,蝶形弹簧所提供的弹力可保证制动盘与闸瓦之间存在间隙,保证带式输送机在非制动状态下正常工作;制动盘与闸瓦依据所提供油压的变化,增加二者之间的摩擦力,进而根据工况提供不同的制动力矩。根据带式输送机的实际工作需求,要求盘式制动器可满足带式输送机在空载停车、过载停车、事故停车、断电停车以及超速制动等工况下的制动要求。

本文所研究盘式制动器的型号为YZ-80,其可提供80 kN 的制动压力,最大工作油压为7 MPa。

1.2 液压制动系统的改进

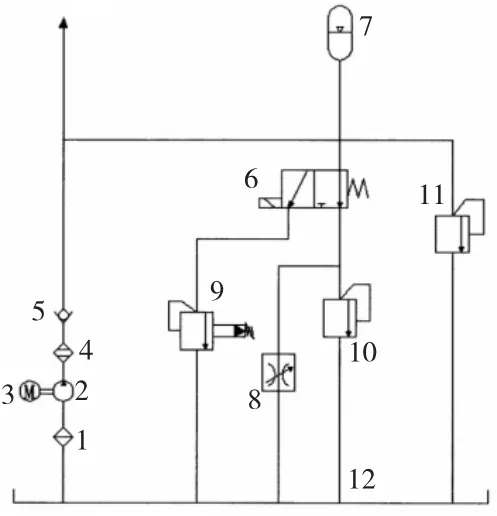

目前,带式输送机盘式制动装置对应液压系统原理如下页图2 所示。

基于如下页图2 所示的液压系统要求制动盘与闸瓦松开后还需保证电机一直工作才能够保持松闸状态,才能够实现液压系统的保压功能。因此,上述液压系统容易导致电机运行时间过长,从而缩短其使用寿命;同时,液压油一直处于工作状态,降低了制动的安全性[3]。为解决上述问题,在原液压制动系统的基础上进行改进,并得出如图3 所示的液压制动系统原理图。

图2 盘式制动装置现液压原理图

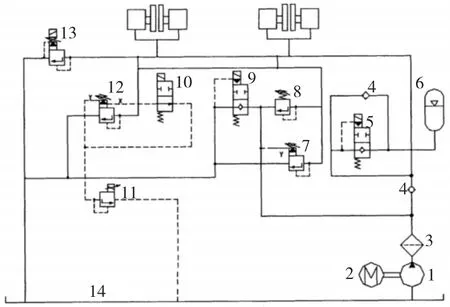

图3 改进后的液压制动系统原理图

如图3 所示,与原液压制动系统相比,改进后的液压制动系统采用电液比例控制为核心技术,该技术能够实现对液压油压的平稳控制,保证油压的变化幅度较小,从而避免了油压制动力矩发生突变而导致事故的问题。同时,基于电液比例控制技术实现对液压制动系统的自动保压功能,减小对电动机的损耗,提升电动机的使用寿命。

2 液压制动系统元器件选型

根据带式输送机实际工况和制动需求,为图3 的液压制动系统配置相应的液压动力元件和辅助元件。

2.1 液压动力元件的选型

本系统的液压动力元件主要包括有电机和液压泵。结合带式输送机的实际应用要求,盘式制动器对应的最大工作压力为7 MPa,考虑到液压制动系统中布置有调速阀且管路复杂的情况,液压泵压力计算时需考虑管路的压力损失1.5 MPa。则液压泵的工作压力为8.5 MPa。

对于YZ-80 盘式制动器而已,对应液压缸的工作面积为0.016 m2,活塞杆的行程为10 mm,则对应单个闸瓦与制动盘间隙达到最大时所需的液压油的体积为0.16 L。YZ-80 盘式制动器共包含有4 个液压缸,对应的松闸过程中所需的液压油的最大体积为0.64 L。

根据《煤炭安全规程》的相关规定,要求盘式制动器接到制动指令后5 s 内完成松闸动作,则对应的液压泵提供的制动流程为:0.64 L/5 s=7.68 L/min。

基于上述理论计算,最终确定选用齿轮泵为其液压泵,具体型号为CBF-E16。

电动机选型时,假定整个制动过程对应的负载和流量均处于稳定状态[4];同时,考虑1.2 倍的系数,得出所需电动机的功率为1.59 kW。结合《机械设计手册》的电机类型及参数,确定电动机的型号为YB100L1-4。

2.2 液压辅助元件的选型

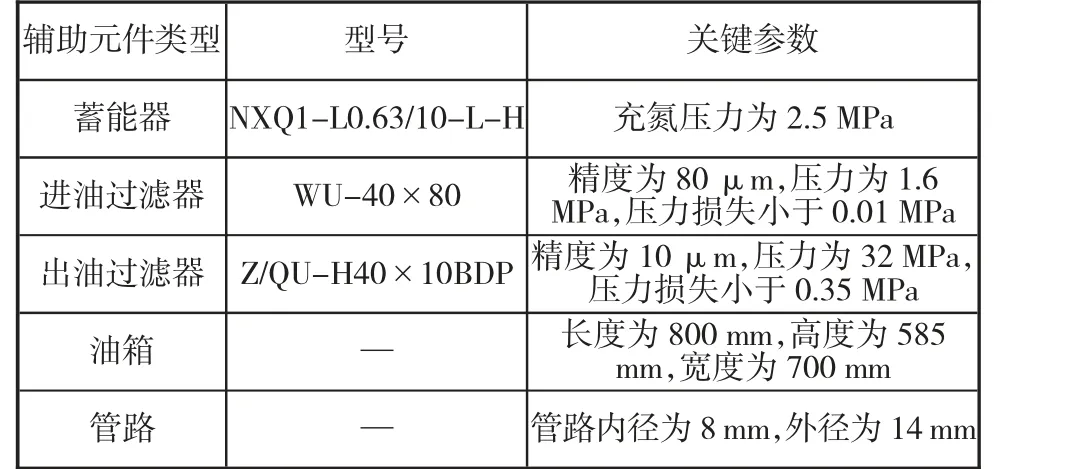

结合上述液压动力元件的选型结果,此处不一一列出辅助元件的选型计算过程,仅对辅助元件的选型结果进行说明,如表1 所示。

表1 液压制动系统辅助元件型号及关键参数

3 盘式制动器仿真分析

为验证液压制动系统改进后的制动性能,本文基于AMESim 软件对整个制动过程进行仿真分析[5]。仿真过程如下:当闸瓦与制动盘处于贴合状态,即整个系统处于制动状态时,将液压制动系统的制动油压增加5 MPa 实现闸瓦与制动盘的预贴合后,继续增加制动液压油压至7 MPa 实现制动盘与闸瓦的完全分离。对上述过程闸瓦位移的响应特性和系统进口压力进行仿真分析,仿真结果如下页图4 所示。

如下页图4 所示,系统大约在5 s 左右进口压力达到最大的7 MPa,该项值满足《煤炭安全规程》中盘式制动器接到制动指令5s 内完成松闸动作的要求;同时,当进口压力达到7MPa,时刻为5s 时,闸瓦间隙为1mm,该项值同样符合《煤炭安全规程》的要求。

图4 仿真结果

4 结论

带式输送机为综采工作面的主要运输设备,其制动系统的性能直接决定煤矿生产的安全性和效率。盘式制动器为当前应用最为广泛的制动装置,为进一步提升其制动性能和带式输送机运行的安全性,本文基于电液比例控制技术设计了新的液压制动控制系统,并完成关键液压元器件的选型。经仿真分析可得:

1)系统大约在5s 左右进口压力达到最大值7MPa时,该项值满足《煤炭安全规程》中盘式制动器接到制动指令后5 s 内完成松闸动作的要求;

2)当进口压力达到7 MPa,时刻为5 s 时,闸瓦间隙为1 mm,该项值同样符合《煤炭安全规程》的要求。