几何参数对2219铝合金拉拔式摩擦塞补焊接头微观组织及力学性能的影响

2022-01-27王东坡陈永亮胡正根王非凡

邵 震,崔 雷*,王东坡,陈永亮,胡正根,王非凡

(1 天津大学 材料科学与工程学院,天津 300350;2 天津大学天津市现代连接技术重点实验室,天津300350;3 天津大学机械工程学院,天津300350;4 中国运载火箭技术研究院,北京100076)

拉拔式摩擦塞补焊(friction pull plug weld, FPPW)是英国焊接研究所在1995年发明的一种新型固相连接技术,目前主要用于火箭贮箱搅拌摩擦焊匙孔及焊接缺陷的补焊[1-2]。FPPW原理为:塞棒在主轴带动下,高速旋转的同时进行轴向进给,并且在这一过程中塞棒受到一定轴向拉力。塞棒与塞孔在接触之后,由于摩擦产生大量焊接热输入,待焊工件(塞孔)转变为热塑性状态,等到材料流动充分后塞棒停止转动,之后立即施加顶锻力,使塞棒和工件完成冶金连接[3-5]。相比于一般熔焊修补方法,摩擦塞补焊具有焊接变形小、残余应力低、接头质量高等优点,并且其原理简单、生产效率高、可靠性强、可大幅提升贮箱承载能力[6]。当接头几何参数设计不合理时,易出现塞棒拉断、拉穿等问题,从而导致焊接失败。杜波等[7]发现,由于塞棒结构不合理导致的接头未焊合缺陷是FPPW工艺的典型焊接缺陷。Coletta等[8]对塞棒及塞孔的几何形状匹配进行研究,当塞孔制作成20°~120°锥孔结构、塞棒制作成15°~60°锥角的圆锥结构时,在适当的焊接工艺参数下可以得到无缺陷焊缝。Takeshita等[9]对塞棒几何形状及FPPW接头强度进行研究,塞棒材料使用2195-T8棒材,并加工成锥角为60°的圆锥结构,当焊接工艺参数采用5000 r·min-1主轴转速、50 kN焊接拉力以及5 s拉锻时间时,FPPW接头抗拉强度可达358.28 MPa。卢鹏等[10-11]对6 mm厚2219铝合金进行拉拔式摩擦塞补焊实验。结合接头宏观成形以及抗拉强度,发现采用圆弧形塞棒、阶梯孔形背部成形环可以有效改善材料流动状态,消除未焊合缺陷。Gao等[12]采用圆弧形塞棒对5.5 mm厚5A06铝合金进行补焊,优化焊接工艺参数后接头最高抗拉强度可达314 MPa。研究表明,随着板厚增加,母材变形抗力增大,焊接过程产热增加,导致塞棒易发生颈缩变形,焊接难度增加。本工作以8 mm厚2219-T87铝合金为实验材料,采用不同几何形状的塞孔和成形环,在相同焊接工艺参数下进行焊接实验,探究接头几何形状对FPPW接头焊缝宏观成形、界面结合质量以及力学性能的影响,以此为FPPW工艺应用于火箭贮箱制造提供一定理论依据与技术支撑。

1 实验材料与方法

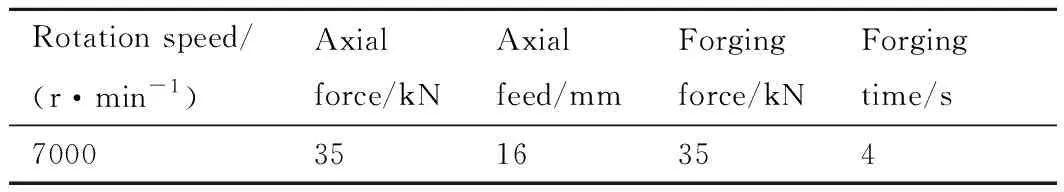

采用2219-T87铝合金和2219-T6铝合金作为母材和塞棒材料。2219铝合金的化学成分如表1所示,实测2219-T87板材抗拉强度为434.7 MPa。FPPW焊接工艺参数如表2所示。实验在天津大学自主研发的拉拔式摩擦塞补焊设备上进行,设备原理示意图及接头装配如图1所示。本工作设计两种塞孔(φ30 mm直孔(1#),φ32 mm锥直孔(2#))和两种背部成形环(锥面成形环(1#),阶梯孔成形环(2#)),其几何结构示意图如图2所示,塞孔与成形环的匹配关系见表3。

表1 2219铝合金化学成分(质量分数/%)Table 1 Chemical compositions of 2219 aluminum alloy(mass fraction/%)

表2 FPPW焊接工艺参数Table 2 Welding process parameters of FPPW

图1 FPPW原理示意图(a)及接头装配(b)Fig.1 Schematic diagram(a) of FPPW and assembly of joints(b)

图2 FPPW接头几何结构示意图(a)塞棒;(b)1#塞孔;(c)2#塞孔;(d)1#成形环;(e)2#成形环Fig.2 Geometry parameters of FPPW joints(a)plug;(b)1# hole;(c)2# hole;(d)1#forming ring;(e)2#forming ring

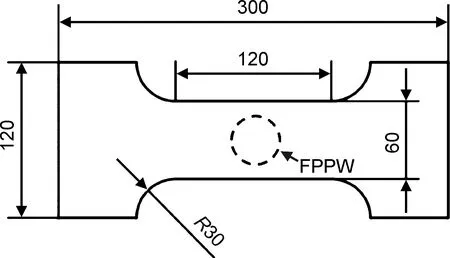

将接头沿垂直于搅拌摩擦焊焊缝方向截取金相试样,经磨光、抛光后用Keller试剂(2 mL HF, 3 mL HCl, 5 mL HNO3, 190 mL H2O)蚀刻10 s,利用Smartzoom5型超景深显微镜以及OLYMPUS GX51型光学金相显微镜对焊缝宏观成形和界面状态进行观察;使用JSM-7800F超高分辨热场发射扫描电镜对接头不同区域微观组织进行观察;使用432SVD维氏硬度计进行截面显微硬度测试,加载载荷为9.8 N,保载时间为10 s,测量点间距为0.5 mm;拉伸实验在MTS-E45电液伺服万能试验机上进行,参考标准为GB/T 228-2010,加载速度为3 mm·min-1。拉伸试样尺寸示意图如图3所示,标距设定为80 mm。拉伸实验后采用JSM-7800F超高分辨热场发射扫描电镜观察断口形貌。

表3 塞孔与成形环匹配关系Table 3 Matching relations between hole and forming ring

图3 拉伸试样尺寸示意图Fig.3 Dimension diagram of tensile specimen

图4 不同温度下流变应力与应变的关系 (a)260 ℃;(b)371 ℃;(c)482 ℃Fig.4 Relationship of flow stress and strain at different temperatures (a)260 ℃;(b)371 ℃;(c)482 ℃

表4 相关材料热物理参数Table 4 Thermophysical parameters of related materials

2 结果与分析

2.1 FPPW接头几何形状对焊缝成形的影响

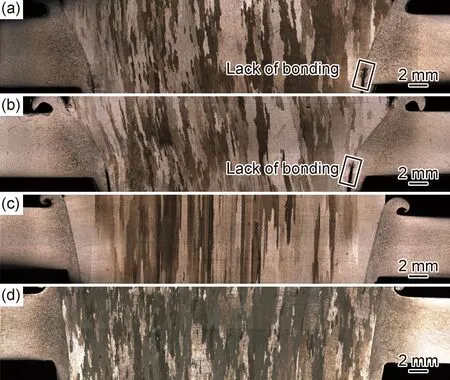

图5为FPPW接头截面宏观形貌。可知,在塞棒的旋转挤压作用下4个接头中母材上下表面均形成均匀的飞边。由图5(a),(b)可知,当使用1#塞孔时,接头Ⅰ,Ⅱ塞棒下部产生明显的颈缩现象,因此接头靠近下表面位置均产生未焊合缺陷。接头Ⅲ,Ⅳ成形较为良好,宏观形貌上未发现明显焊接缺陷。在拉拔式摩擦塞补焊的过程中,塞棒变形量较小,接头上下部分产生的飞边绝大部分来自母材。分析认为,2#塞孔具有锥直孔结构,塞孔下部材料首先与塞棒接触摩擦,而塞孔上部参与焊接过程的材料较少,导致塞孔下部塑性材料的流动能力更强,因此塑性材料可以更好填充接头下部,形成焊缝。而1#塞孔由于孔径较小且为直孔结构,发生塑性变形的材料较多,导致母材变形抗力增大,塞棒在进给时由于受到较大的阻力而发生颈缩,无法充分填充焊缝,从而在接头靠近下表面位置产生明显的未焊合缺陷。

图5 接头截面宏观形貌(a)接头Ⅰ;(b)接头Ⅱ;(c)接头Ⅲ;(d)接头ⅣFig.5 Macro morphologies of cross section in different joints(a)joint Ⅰ;(b)joint Ⅱ;(c)joint Ⅲ;(d)joint Ⅳ

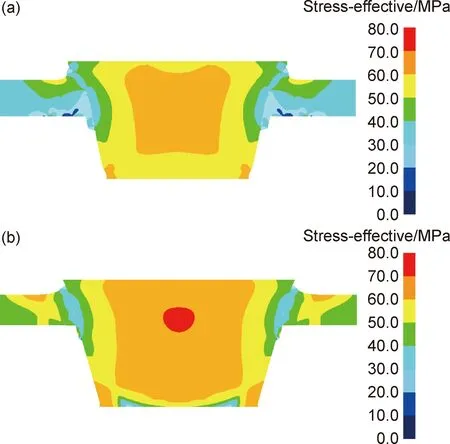

图6为使用不同成形环的接头Ⅲ,Ⅳ焊接结束后应力场分布模拟结果。成形环主要有两个作用:一是通过成形环几何形状来控制接头下部成形;二是通过成形环的刚性支撑作用来调控界面的受力情况。由图6(a)可知,使用锥面成形环(1#成形环)的接头Ⅲ界面等效应力分布极不均匀,接头上部应力较大,约为46 MPa,而下部应力较低,约为25 MPa,说明在使用锥面成形环情况下,轴向拉力无法均匀作用在界面整体,而是集中在接头上部,导致上部材料连接质量较好,而下部无法形成有效的冶金结合。使用阶梯孔成形环(2#成形环)的接头Ⅳ界面整体应力分布较为均匀,应力大小约为40 MPa,说明阶梯孔成形环可以有效改善接头界面受力情况,使界面处于均匀受力状态,进而得到组织均匀、整体连接情况较好的接头。

图6 接头Ⅲ(a)和接头Ⅳ(b)的应力场分布Fig.6 Stress field distribution of joint Ⅲ(a) and joint Ⅳ(b)

2.2 FPPW接头微观组织与力学性能分析

2.2.1 FPPW接头微观组织

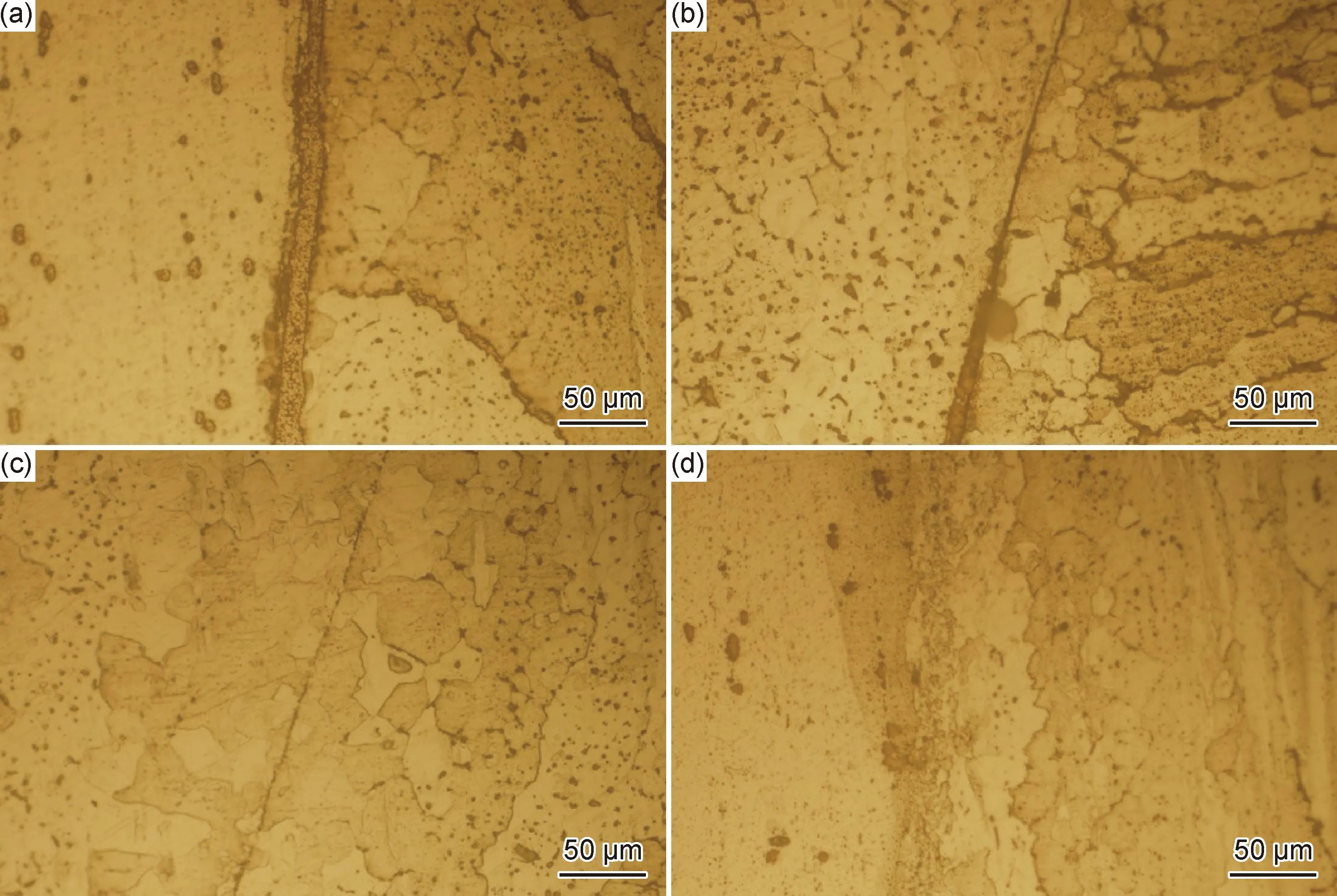

图7为FPPW接头结合界面形貌。从图7(a),(b)可观察到,接头Ⅰ,Ⅱ界面存在明显未焊合缺陷,塞棒与母材未达到有效的冶金结合。由图7(c)可知,接头Ⅲ界面结合情况较接头Ⅰ,Ⅱ有所改善,未发现未焊合缺陷,且界面两侧可观察到细小的再结晶组织,但由于界面应力分布不均匀,原有塞棒与母材界面未完全消失,界面上存在一定的弱结合缺陷[13]。接头Ⅳ界面结合情况良好(图7(d)),原有界面已完全消失,未发现未焊合或弱结合等焊接缺陷。

图7 接头界面结合形貌 (a)接头Ⅰ;(b)接头Ⅱ;(c)接头Ⅲ;(d)接头ⅣFig.7 Interface bonding morphologies of joints (a)joint Ⅰ;(b)joint Ⅱ;(c)joint Ⅲ;(d)joint Ⅳ

因此,塞孔及成形环几何形状对接头界面结合质量有重要影响。当塞孔采用孔径较小的直孔结构时,由于焊接过程中产生的塑性材料较多,塞棒进给时所受阻力较大,塞棒易发生颈缩变形,导致接头下部产生未焊合缺陷。而使用阶梯孔成形环可有效改善界面受力情况,使轴向拉力均匀分布在界面之上,从而消除弱结合缺陷,得到结合质量良好的焊接接头。

图8为接头Ⅳ不同区域微观组织。根据接头不同区域的微观组织特征,可将接头分为6部分:母材(base material, BM)、热影响区(heat affected zone, HAZ)、热机械影响区(thermal-mechanical affected zone, TMAZ)、再结晶区(recrystallization zone, RZ)、结合界面(bonding interface,BI)和塞棒(plug material,PM)。由图8(b)可知,母材沿轧制方向弥散分布着大量球状第二相,其主要成分为Al-Cu元素[14]。在HAZ中(图8(c)),由于经历焊接热循环,第二相发生粗化,尺寸明显增大。此外晶粒尺寸相比于母材也发生了一定长大。由图7(d)可观察到,由于TMAZ中的组织同时受到焊接热循环和塞棒旋转挤压作用,TMAZ中的晶粒发生了明显的塑性变形,并且TMAZ区域整体呈现出明显的流动方向,且第二相也呈现出沿基体流动方向分布的特征。在毗邻结合界面靠近母材的区域可以观察到等轴晶组织,这是由于母材发生了动态再结晶而产生的(图8(e))。在结合界面上有大量的第二相粒子(图8(f)),说明母材中第二相粒子会随着塑性材料一起流动,在遇到塞棒后停止,并且停留在结合界面上。PM组织未发生明显变化,说明塞棒在焊接过程中几乎不发生塑性变形或再结晶现象(图8(g))。

图8 接头Ⅳ不同区域的SEM图(a)SEM图;(b)BM;(c)HAZ;(d)TMAZ;(e)RZ;(f)BI;(g)PMFig.8 SEM images of different zones in joint Ⅳ(a)SEM image;(b)BM;(c)HAZ;(d)TMAZ;(e)RZ;(f)BI;(g)PM

2.2.2 FPPW接头力学性能

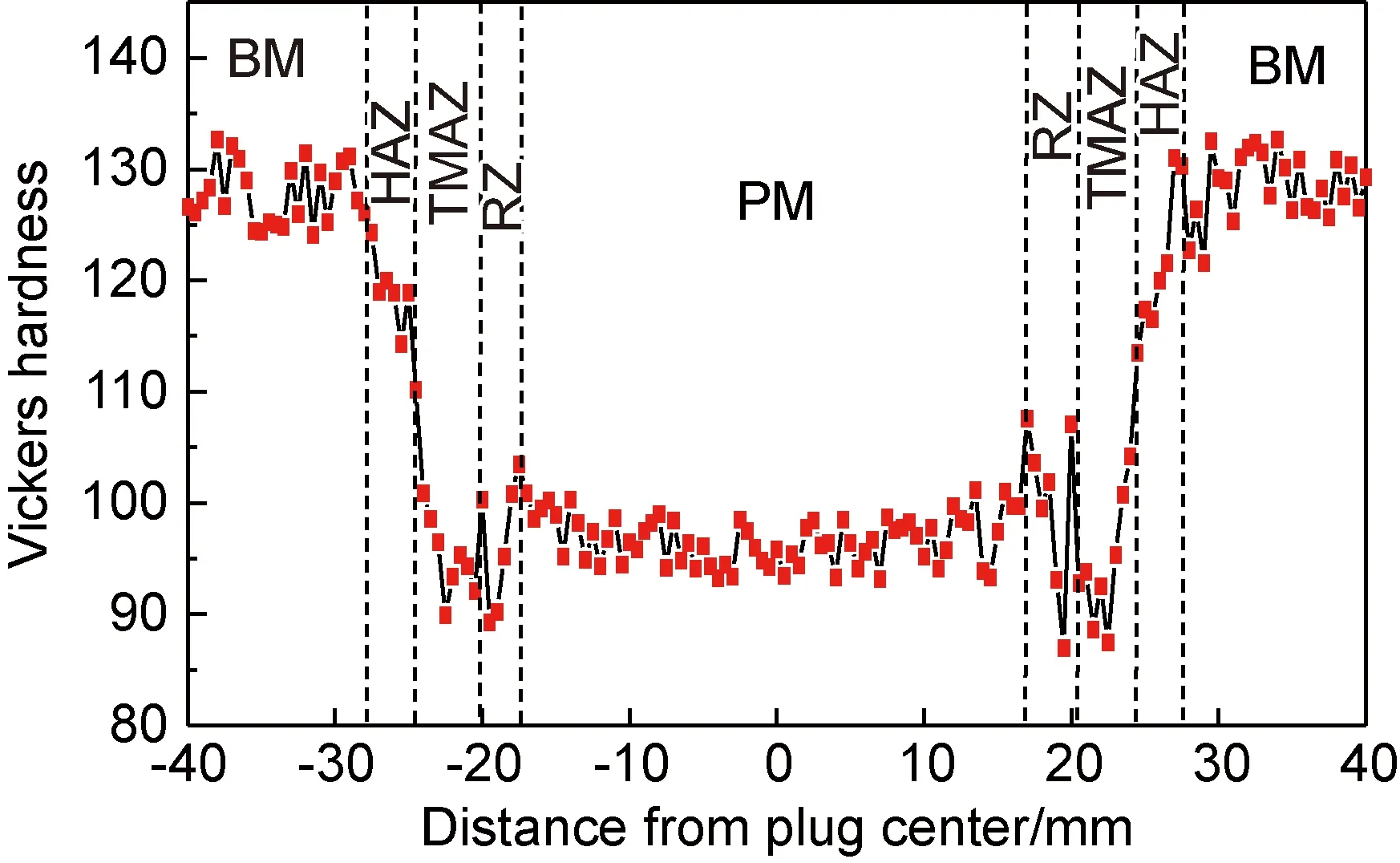

图9为接头Ⅳ截面硬度分布图。可知,BM的硬度值最高,约为130HV;HAZ发生软化,硬度下降至115HV;TMAZ硬度进一步下降,为整个截面的最低值,约为90HV;RZ的硬度发生了一定程度回升,达到105HV;PM由于受到焊接过程影响较小,硬度基本保持不变,约为95HV。由于焊接热循环和塞棒旋转挤压作用,HAZ, TMAZ和RZ均产生软化现象,这与2219铝合金中θ″相和θ′相回溶以及向θ相的转变有关。θ″相与基体保持共格关系;θ′相化学成分与平衡相θ相相似,但与基体为半共格关系[15];当θ″相和θ′相大量存在时,会阻碍位错运动,提升材料的力学性能[16]。同时,铝合金中原有的加工硬化效果也随着焊接过程减弱。而RZ由于晶粒细小,产生细晶强化效果。因此接头硬度最低值出现在TMAZ区域。

图9 接头Ⅳ截面硬度分布Fig.9 Hardness distribution of cross section in joint Ⅳ

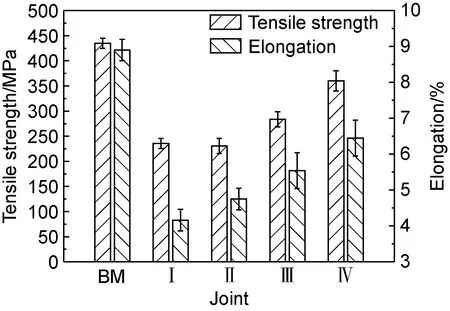

图10为母材与不同接头的抗拉强度和伸长率。可知,由于接头Ⅰ,Ⅱ存在未焊合缺陷,接头抗拉强度大幅下降,仅为235.6 MPa和230.6 MPa,接头系数>分别为0.542和0.530,同时接头伸长率也较低,分别为4.16%和4.75%。接头Ⅲ无未焊合缺陷,抗拉强度较接头Ⅰ,Ⅱ有所提升,达到283.4 MPa,接头系数为0.652。接头Ⅳ由于界面结合质量良好,无未焊合和弱结合缺陷,因此抗拉强度及伸长率最高,分别为360.1 MPa和6.45%,接头系数达到0.828。拉伸实验说明,接头几何形状会通过影响界面结合质量从而影响接头拉伸性能。当接头几何形状设计不合理而导致接头存在未焊合缺陷时,接头抗拉强度及伸长率极低;当接头由于焊接过程中应力分布不均匀而导致界面存在弱结合缺陷时,接头抗拉强度及伸长率仍不能达到较高水平;当接头成形良好,界面整体达到冶金结合时,接头抗拉强度及伸长率大幅提升。

图10 母材与不同接头的抗拉强度及伸长率Fig.10 Tensile strength and elongation of BM and different joints

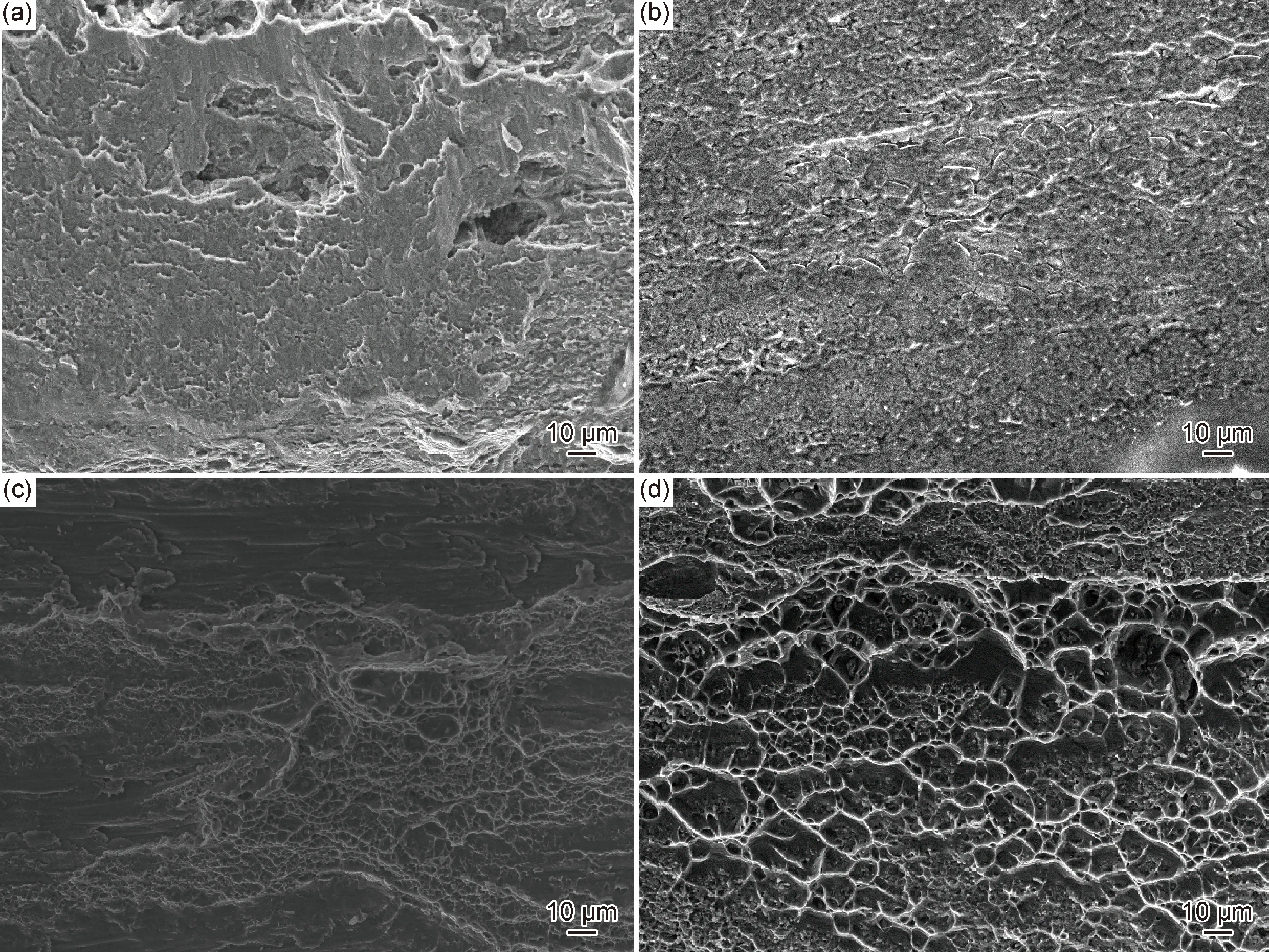

图11为不同接头的断口形貌。可知,接头Ⅰ,Ⅱ由于存在未焊合缺陷,断口平整光滑,无法观察到韧窝存在,说明接头Ⅰ,Ⅱ在断裂前塑性变形量极少,为脆性断裂特征。接头Ⅲ由于存在弱结合缺陷,断口上仅有部分区域存在韧窝,说明接头Ⅲ为韧-脆混合型断裂方式。图11(d)中可以观察到大量韧窝,且韧窝尺寸较大,少量韧窝内部可观察到破碎的第二相粒子,说明接头Ⅳ在拉伸过程中裂纹首先起源于第二相粒子,并且接头在断裂前发生了大量塑性变形,为韧性断裂特征。

图11 FPPW接头拉伸断口形貌 (a)接头Ⅰ;(b)接头Ⅱ;(c)接头Ⅲ;(d)接头ⅣFig.11 Tensile fracture morphologies of FPPW joints (a)joint Ⅰ;(b)joint Ⅱ;(c)joint Ⅲ;(d)joint Ⅳ

3 结论

(1)当采用锥直孔塞孔(2#塞孔)和阶梯孔成形环(2#成形环)时,使用7000 r·min-1主轴转速、35 kN焊接拉力以及16 mm轴向进给量可以获得无缺陷焊接接头。

(2)接头热影响区晶粒及第二相粒子较母材发生粗化;热机械影响区晶粒发生明显塑性变形;结合界面靠近母材一侧组织发生动态再结晶,形成等轴晶组织。

(3)当接头存在未焊合或弱结合缺陷时,接头抗拉强度及伸长率较母材显著降低;无焊接缺陷接头抗拉强度达到360.1 MPa,接头系数为0.828,伸长率为6.45%,断裂方式为韧性断裂。