高温退火温度对ODS-316L钢微观组织的影响

2022-01-27杨新异朱高凡赵彦云黄群英

杨新异,朱高凡,赵彦云,黄群英,*

(1.中国科学院 合肥物质科学研究院 核能安全技术研究所,安徽 合肥 230031;2.中国科学技术大学,安徽 合肥 230026)

核裂变反应堆的结构材料通常在高温、高压、高流强中子辐照和强腐蚀等极端环境中使用和服役。随着核技术的发展,第4代核裂变反应堆涉及到更高的工作温度和更先进的冷却剂[1-2],这就要求反应堆内结构材料具有更优的高温力学性能和耐高温腐蚀特性[3]。目前正在研发的奥氏体氧化物弥散强化(AODS)钢,其奥氏体基体的高延展性和耐腐蚀性,以及添加纳米级析出相所提供的弥散强化,极大地提高了奥氏体钢的服役温度[4]。AODS钢作为超临界水堆候选包壳结构材料与其他第4代核裂变反应堆候选高温结构材料,在初步试验中已表现出良好的服役性能[5-6]。

AODS钢中的纳米氧化物颗粒不仅保证了材料具有优良的高温力学性能,而且还具有钉扎位错、抑制塑性变形和辐照肿胀[7-8]以及抑制纳米晶粒长大的有益作用[9-10]。高温下纳米析出相的稳定性一直是AODS钢研究的热点。由于材料制备工艺与成分的差异,纳米氧化物颗粒对纳米晶的抑制作用明显不同[11-16]。Mao等[17]制备的AODS钢在1 150 ℃的烧结温度下等温处理1 000 h后,发现纳米晶粒与纳米Y2Ti2O7析出相结构仍很稳定,而在1 150~1 250 ℃温度下处理时,纳米晶的长大伴随着Y2Ti2O7析出相的粗化与数密度的降低。Gräning等[18]制备的AODS钢在1 100 ℃烧结温度下等温处理750 h后,纳米晶粒和纳米氧化物析出相尺寸显著增大,且粗化的析出相中存在有因硬脂酸引入的碳污染而在晶界处形核长大的M23C6。析出相的粗化将破坏AODS钢的力学性能与抗辐照性能,且与纳米弥散强化思想相悖。目前国内外针对AODS钢中析出相类型、粗化温度、粗化行为及其对力学性能影响的研究仍较少。

本研究拟采用机械合金化-放电等离子体烧结工艺制备ODS-316L奥氏体钢,并分别在1 100 ℃和1 150 ℃温度下退火1 h,进行AODS钢中析出相种类和退火组织表征,分析组织变化对拉伸性能的影响。

1 方法

1.1 ODS-316L钢制备

本文所用原料包括316L不锈钢粉末(货号S118293)、纳米Y2O3粉末(货号Y103886)、Ti粉末(货号T130070),购自Aladdin®。球磨粉的成分配比(质量分数)为0.3%Y2O3+0.3%Ti+99.4%316L,并在装配有4个容量为500 mL球磨罐的行星式球磨机(QM-WX4,南京南大仪器有限公司)中进行机械合金化。磨球与粉末的质量比为15∶1,采用大小磨球混合的方式,磨球直径分别为5 mm和10 mm,质量比为3∶1。球磨自转转度设定为220 r/min,采用2 h球磨+1 h冷却的间歇式球磨方式以减少球磨过程中的热累积。球磨罐中充满高纯氩气(纯度99.999%)以防止氧化。球磨过程中不使用任何过程控制剂,并选用304奥氏体钢球作为磨球以防止球磨过程中粉末的污染。在分别进行12、24、36 h球磨后取粉。用不同粒度的筛网进行不同粉末粒径范围的质量分布统计,用激光衍射粒度分析仪(Mastersizer 2000, Mastersizer®)测量粉末的平均尺寸,通过X射线衍射仪(X’Pert Powder, PANAlytical®)进行物相分析。根据不同球磨时间后粉末的平均尺寸、出粉率以及粉末中的相变程度,确定较优的球磨时间。

球磨粉装入直径为30 mm的石墨模具(HPD 50, FCT SystemeGmbh®)中进行放电等离子体烧结(SPS),模具中垫有石墨纸以防止粉末与模具在高温时发生烧结。烧结温度为1 050 ℃,烧结压力为36 kN,保温保载时间为5 min,烧结后的样品名称记为SPS样品。对SPS样品表面进行机械研磨以去除碳层,采用阿基米德法测量SPS样品的致密度,确保烧结致密度达98%。在箱式马弗炉(KSL-1200X,合肥科晶材料技术有限公司)中对样品分别进行1 100 ℃/1 h和1 150 ℃/1 h退火处理及随炉冷却,样品名称分别记为1 100 ℃样品和1 150 ℃样品。

1.2 室温拉伸试验

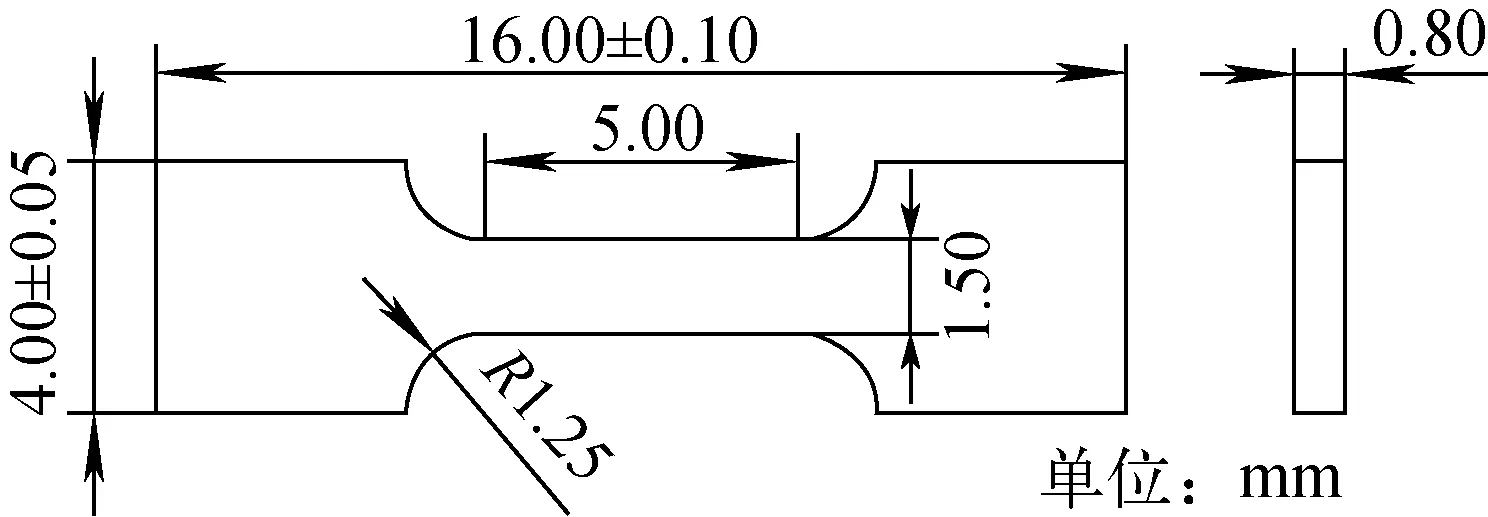

在万能材料试验机(Instron 3369,Instron®)上对SPS样品和1 150 ℃样品进行室温拉伸试验,试样尺寸如图1所示,位移控制速度为0.3 mm/min。

图1 拉伸试样外形及尺寸Fig.1 Tensile sample and its dimension

采用扫描电子显微镜(ΣIGMA, ZEISS®)观察样品与拉伸断口的微观组织,采用HKL-EBSD系统对样品进行背散射电子衍射实验以获得晶体取向信息,采用SEM-EDS(PentaFET®PrecisionXact, OXFORD®)分析基体和析出相的化学成分。球磨前后粉末中氧的定量检测按照GB/T 11261—2006标准要求进行。

2 结果和讨论

2.1 球磨时间对球磨粉质量的影响

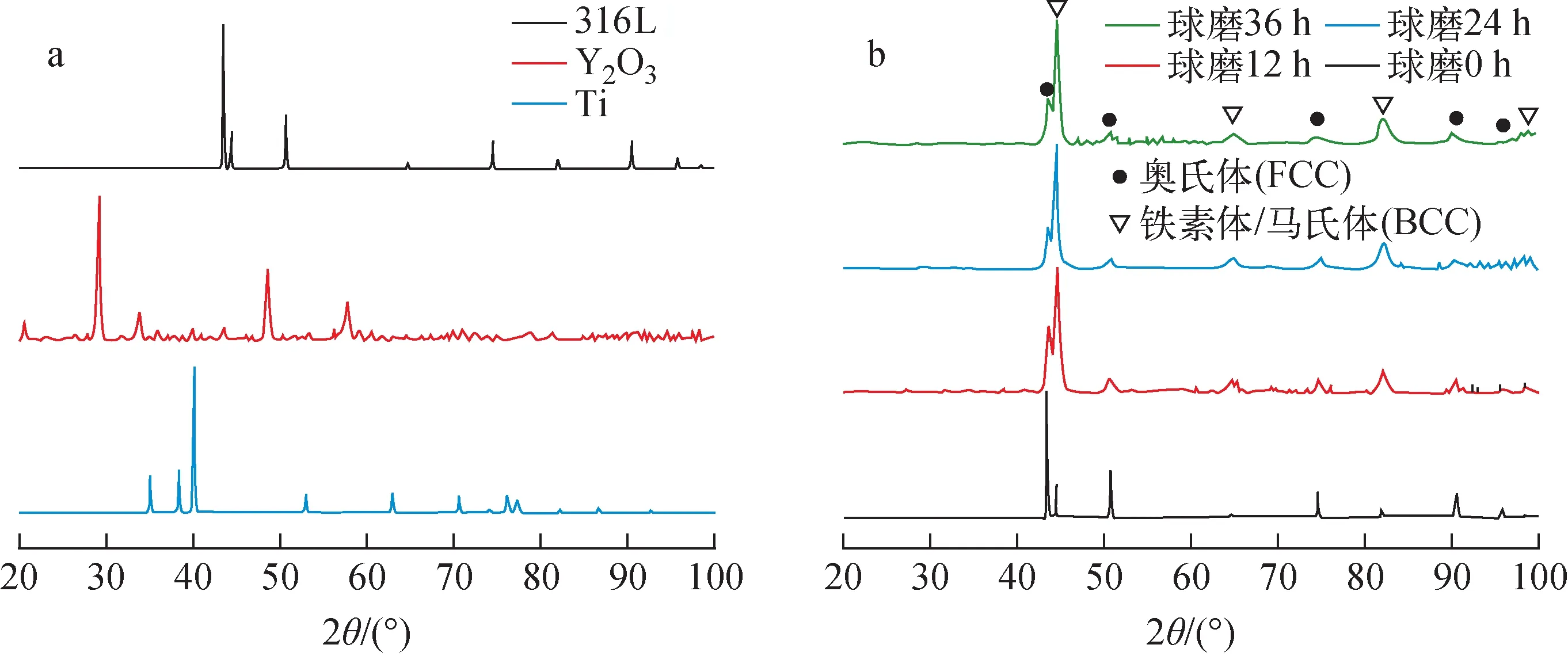

原材料与不同球磨时间后球磨粉的XRD谱如图2所示。图2a中Y2O3粉末为单一的体心立方结构(a=1.060 4 nm),Ti粉末为单一的密排六方结构(c/a=1.59),316L粉末中除奥氏体相(FCC)外,还存在一定量的铁素体/马氏体相(BCC)。这是因为所购买的316L粉末为轧制316L钢板雾化制得的粉末,轧板中存在一定量的铁素体与形变马氏体,而BCC的存在不影响实验结果。不同球磨时间球磨粉的XRD谱如图2b所示,球磨12 h后,BCC的谱峰强度已较FCC的谱峰强度高;随着球磨时间延长至24 h,BCC的相对谱峰强度进一步提高;而当球磨至36 h后,两相的相对谱峰强度几乎不变。BCC相谱峰强度的增强是由于球磨过程中发生了应变诱导马氏体相变,粉末发生了少量的塑性变形促进了马氏体转变,从而使粉末中BCC相占比提高,该结果与王曼等[19-20]的研究结果相似。随着球磨时间的延长,粉末中更大塑性变形的引入对马氏体相变产生了抑制作用,从而使粉末中FCC相与BCC相的相对谱峰强度基本不变。

图2 粉末样品的XRD谱 Fig.2 XRD patterns of powder

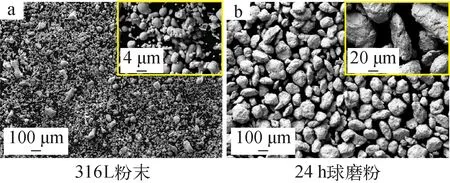

不同球磨时间所得粉末不同粒径范围的质量占比、平均粒径以及出粉率列于表1。由表1可见,在不使用任何过程控制剂的条件下,随着球磨时间的延长,粉末的平均粒径逐渐增大、出粉率基本不变。综合考虑稳定的相变、较小的粉末粒径与较高的出粉率后,确定选用24 h球磨粉作为样品制备所用球磨粉。316L粉末与24 h球磨粉的形貌如图3所示。由图3可见,球磨粉呈扁平状,大小均匀。

表1 不同球磨时间球磨粉的粒径与出粉率Table 1 Average size and powder yield of as-milled powder with different milling time

图3 粉末形貌 Fig.3 Morphology of powder

2.2 高温退火温度对微观组织的影响

烧结前后与不同温度退火后样品的XRD谱示于图4。由图4可知,SPS样品的基体由单一的奥氏体相组成,这是因为SPS过程消除了球磨过程引入的应变,应变诱导马氏体相逆转变为奥氏体相。经两种温度高温退火后,样品中未检测到其他相结构,奥氏体谱峰也未出现偏移。XRD未检测到样品中Y或Ti的析出相物相,这是因为Y2O3与Ti的析出相含量低于XRD检测精度极限。

图4 烧结前后及不同温度退火后样品的XRD谱Fig.4 XRD patterns of samples before and after sintered and annealed at different temperatures

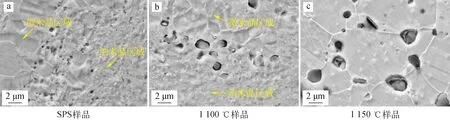

SPS样品、1 100 ℃样品和1 150 ℃样品的SEM二次电子图像示于图5。从图5a可看出,SPS样品具有纳米与微米尺寸的晶粒特征,纳米晶粒的晶界由于放大倍数原因并不明显,同时基体内分布着一些因金相腐蚀剂腐蚀出的小腐蚀坑,在更高倍数的SEM二次电子图像中可见这些腐蚀坑内都有一些衬度较低的小颗粒物。1 100 ℃样品的SEM二次电子图像如图5b所示,1 100 ℃样品内部分区域的纳米晶粒似乎有所长大,纳米晶粒的晶界变得明显,同时基体内的腐蚀坑增多,腐蚀坑内的颗粒尺寸较大。当SPS样品经过1 150 ℃/1 h退火后(图5c),1 150 ℃样品内的纳米晶粒几乎很难观察到,基体内分布着大量的更大尺寸的颗粒物,且这些颗粒物更多地分布在微米晶粒的晶界与三叉晶界处,这些颗粒的形貌并不相似,有的颗粒呈现棒状,有的呈现圆片状,而且在SEM二次电子图像中的衬度也不同。

图5 样品的SEM二次电子图像 Fig.5 SEM secondary electron image of sample

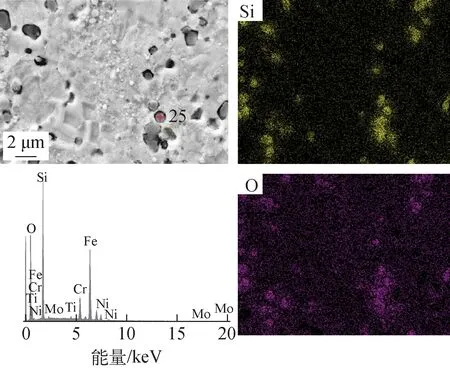

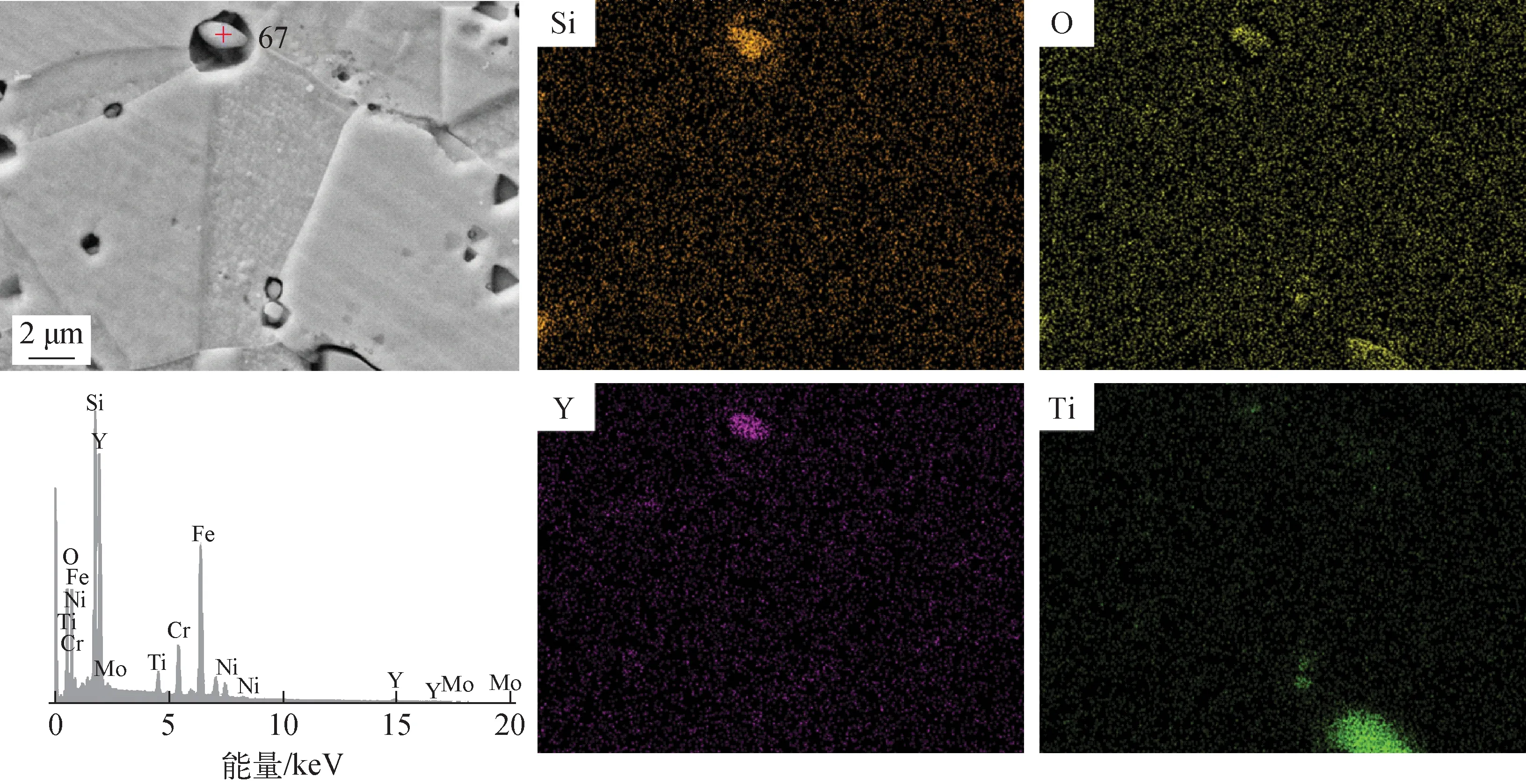

分别对3类样品进行了相同视场倍数下的EBSD分析,结果如图6所示。由图6可见,SPS样品具有纳米与微米晶粒的双峰尺寸分布特征;1 100 ℃样品中仍存在纳米晶粒区域,但微米晶粒占比明显增多;1 150 ℃样品的晶粒尺寸进一步增大,退火孪晶结构特征明显。该结果与采用SEM所观察的晶粒尺寸特征结果相一致。值得注意的是,SPS后的样品中再结晶区域(图6d~f中的蓝色标注)占比在65%以上,1 100 ℃样品再结晶区域占比仅为约50%,1 150 ℃样品再结晶区域占比不足12%。尽管利用CHANNEL5软件设定的错配角阈值判定再结晶存在一定的主观性,但使用相同EBSD方法分析不同样品的再结晶区域占比的结果表明,不同退火温度对晶粒特征有较大影响。此外,随着退火温度的提高,材料中退火孪晶(共格孪晶)占比逐渐降低,小角度晶界占比逐渐提高。对1 100 ℃样品与1 150 ℃样品分别进行SEM-EDS表征,结果示于图7、8。结合图5中析出相颗粒在SEM二次电子图像中的衬度可见,在1 100 ℃样品与1 150 ℃样品中均出现的衬度较暗的圆片状析出相更多的是富Si与富O的Si—O颗粒,图7中位置25处的EDS点扫描结果列于表2;在1 150 ℃样品中衬度较亮的棒状析出相更多的是富Y、富Si与富O颗粒,图8中位置67处的EDS点扫描结果列于表2,这种Y—Si—O棒状颗粒在1 100 ℃样品中极少存在。此外,1 150 ℃样品中还检测到了富Ti与富O的Ti—O颗粒,这种Ti—O颗粒在1 100 ℃样品中也极少存在。Ti—O颗粒没有Y的富集,这可能是因为SPS样品中Y原子与Ti、O原子形成了Y2Ti2O7纳米析出相,且Y2Ti2O7具有良好的高温稳定性,在1 150 ℃/1 h退火后未出现粗化,而粗化的Ti—O颗粒在AODS钢中较常见。

表2 点扫描位置的元素成分Table 2 Element composition of point-scan position

a、b、c——反极图IPF_x0图像;d、e、f——再结晶图像;g、h、i——晶粒尺寸与晶界角分布a、d、g——SPS样品;b、e、h——1 100 ℃样品;c、f、i——1 150 ℃样品图6 SPS样品与1 100 ℃和1 150 ℃样品的EBSD分析结果 Fig.6 EBSD analysis results of as-SPSed sample and samples annealed at 1 100 ℃ and 1 150 ℃

图7 1 100 ℃样品SEM-EDS结果Fig.7 SEM-EDS result of sample annealed at 1 100 ℃

图8 1 150 ℃样品SEM-EDS结果Fig.8 SEM-EDS result of sample annealed at 1 150 ℃

SPS样品中发现的小尺寸Si—O颗粒与高温退火后样品内部出现的粗化Si—O颗粒的实验结果,基本排除了SPS样品因退火发生的表面氧化对实验结果的影响。前期研究表明,球磨过程、粉末贮存过程与粉末烧结过程中难免有O在粉末颗粒中的存在[21-22],本文SPS样品中过剩氧浓度高达0.09%,而316L粉末中含有的Si原子会优先与O原子在SPS的高温烧结过程中结合,从而在基体中形成Si—O颗粒。Si—O析出相在粉末冶金领域内的研究中有所报道[23-24],但在AODS奥氏体钢中却鲜有报道。

1 100 ℃样品和1 150 ℃样品中,粗化Y—Si—O颗粒与Ti—O颗粒的出现伴随着粗化Si—O颗粒的存在,该结果与Gräning等[18]的研究有相似之处。Gräning等认为,硬脂酸作为过程控制剂在球磨过程中对粉末造成了碳污染,通常存在于位错周围的碳即使在相对较低的温度下也容易扩散[25],粉末成形的升温过程有助于碳化物的形核与长大,而碳化物的形成降低了Y和Ti等元素扩散的阈值能量,从而降低了晶界钉扎力,并导致在1 100 ℃下析出相的快速粗化与晶粒的快速长大。同理,本文SPS样品中已形成的Si—O颗粒是否与Gräning等研究发现的碳化物具有相似的作用,即降低了Y和Ti等元素扩散的阈值能量,从而造成在1 100 ℃与1 150 ℃或更高温度下析出相快速粗化与晶粒快速长大,相关机理将在后续研究中进行验证。

2.3 高温退火温度对拉伸性能的影响

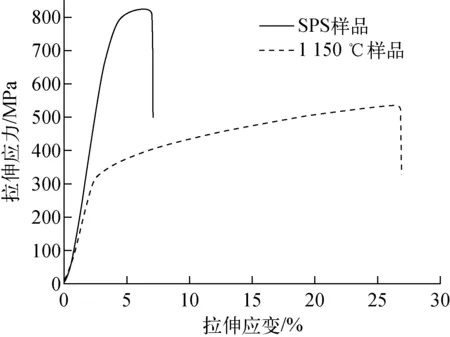

商业316L钢、SPS样品、1 100 ℃样品与1 150 ℃样品的室温拉伸结果列于表3。由表3可看出,随着退火温度的提高,AODS钢的屈服强度、抗拉强度逐渐下降,断裂延伸率逐渐提高。SPS样品与1 150 ℃样品典型的室温拉伸应力-应变曲线示于图9。由图9可见,SPS样品的抗拉强度较高,但其均匀塑性变形阶段并不明显,也并没有表现出良好的拉伸塑性;1 150 ℃样品具有相对明显的均匀塑性变形阶段,其拉伸塑性也有明显提高,但抗拉强度出现明显下降,同时没有表现出明显的不均匀塑性变形,试样无明显缩颈即发生断裂。

表3 室温拉伸结果Table 3 Tensile test result at room temperature

图9 SPS样品与1 150 ℃样品的室温拉伸应力-应变曲线Fig.9 Stress-strain curve at room temperature of as-SPSed sample and sample annealed at 1 150 ℃

SPS样品与1 150 ℃样品在室温下的断口形貌示于图10。SPS样品中既存在撕裂状区域(图10b),也存在河流状花样的准解理面(图10c),结合应力-应变曲线可知,SPS样品的室温拉伸断裂机制是以解理断裂为主、韧窝塑性断裂为辅的混合型断裂机制。对于1 150 ℃样品,几乎所有区域均为图10e所示的等轴韧窝区域,但在部分区域内会出现如图10f所示的较大空洞区。值得注意的是,1 150 ℃样品拉伸断口的大部分韧窝内存在棒状或圆片状颗粒,这些颗粒物的形状与图片中1 150 ℃样品的SEM结果一致。

AODS钢中的纳米析出相与位错的相互作用方式为Orowan机制[26]。本文的SPS样品中纳米晶内高数密度的纳米析出相作为位错运动的阻碍,有效抑制了位错在晶粒内部的运动,室温拉伸的塑性变形机制由位错运动主导转变为晶界的滑移、转动等方式主导,而未经过任何界面调控处理的SPS样品中,晶界上或晶界附近分布有尺寸较大的析出相颗粒,这些颗粒物作为应力集中区与裂纹萌生区导致塑性下降。此外,晶粒细化降低了裂纹扩展应力强度因子阈值,裂纹路径逐渐变得平直,断口粗糙度降低,增加了裂纹尖端扩展驱动力,加速了裂纹扩展,使裂纹在纳米晶区内发生失稳扩展,因而造成SPS样品塑性的进一步降低。1 100 ℃样品与1 150 ℃样品塑性的提高则是因为晶粒尺寸的增大与晶粒内部纳米析出相数密度的降低,而其塑性仍低于商业用316L不锈钢则是因为在晶界与三叉晶界处分布有百纳米量级的粗化析出相,粗化的析出相作为裂纹萌生区不但降低了材料的塑性,而且导致样品并未经过明显的不均匀塑性变形便发生断裂,破坏了材料的拉伸失稳特征。

3 结论

本文通过机械合金化-放电等离子体烧结工艺制备了ODS-316L奥氏体钢,开展了不同高温退火温度对AODS钢基体和析出相的影响,分析了组织变化对拉伸性能的影响,得到如下结论:

1) 随着高温退火处理温度的提高,AODS钢纳米晶粒长大为微米晶,且晶界处出现了百纳米尺寸的Si—O颗粒、Y—Si—O颗粒以及Ti—O颗粒;

2) 随着高温退火处理温度的提高,AODS钢纳米晶粒的长大改善了材料的塑性,但晶界与三叉晶界处粗化的析出相则导致材料拉伸失稳特征的缺失。

感谢中国科学院核能安全技术研究所肖尊奇副研究员在扫描电子显微镜技术上给予的支持。