HSS圆锯片锯齿参数自动检测装置及算法研究*

2022-01-27卢涤非陈桂强王利军

李 芹,卢涤非*,陈桂强,王利军

(1.浙江机电职业技术学院 现代信息技术学院,浙江 杭州 310053;2.浙江缙云韩立锯业有限公司,浙江 缙云 321400)

0 引 言

相比于其他种类的圆锯片,高速钢(HSS)圆锯片普遍应用于钢、铁、铜、铝等中硬度金属材料的切割场合,因而其具有非常突出的性价比优势[1,2]。

HSS锯齿的齿形包括圆弧齿、三角齿、高低齿、倒角齿等。作为切割作业的直接承担者,HSS锯齿的齿形参数直接与锯片的寿命、切割效率、切割精度、切割能耗等性能指标[3-5]相关联。在实际的应用过程中,HSS锯齿参数常常由工人手工测量,不仅测量的效率低下,而且测量的精度得不到保证。

近年来,锯片行业出现了多类新型锯片(如双金属锯片等),也出现了锯齿参数测量的新装置及新方法。习宝田等人[6,7]基于轮廓影响法,通过测量锯片端面的圆跳动量等参数,进而分析了锯片的适张状态。张东伟等人[8]使用三坐标测量机对标准圆锯片进行了数字化测量,并利用逆向工程技术建立了锯片修磨仿真的制造模型。李超、侯田平等人[9,10]使用计算机视觉测量法,详细测量了锯齿前角、锯齿后角等参数。

在上述各类方法中,都用到了基于计算机视觉技术的锯齿参数测量方法。因其具有非接触测量(对锯片无损)、检测效率高、抗干扰能力强等优点,该测量方法被认为在未来锯片行业检测技术中具有很好的发展前景[11]。同时,有关该测量方法在硬质合金圆锯片等领域的应用也已见诸于报道。

然而,将计算机视觉技术应用于HSS锯齿边缘的检测中遇到了难题:采用计算机视觉技术进行边缘检测时,要根据灰度值的变化将物体与背景加以区分;但是由于高速钢材料表面特性及散光等原因,HSS锯齿表面会随机产生多个小区域,这些区域的灰度值与背景相近[12],用固定阀值检测时会错误得到很多“边缘点”或“边缘线”(即噪声),导致无法依靠锯齿边缘来检测锯齿参数。

针对上述缺陷,笔者提出一种基于图像的HSS锯齿参数自动检测装置,在该装置中引入最大类间与类内方差比法[13,14],将固定阀值改为动态阀值,通过自适应调整,得到最优灰度阀值,以准确检测锯齿边缘,进而准确计算锯齿齿形参数。

1 检测装置结构及流程

1.1 装置结构

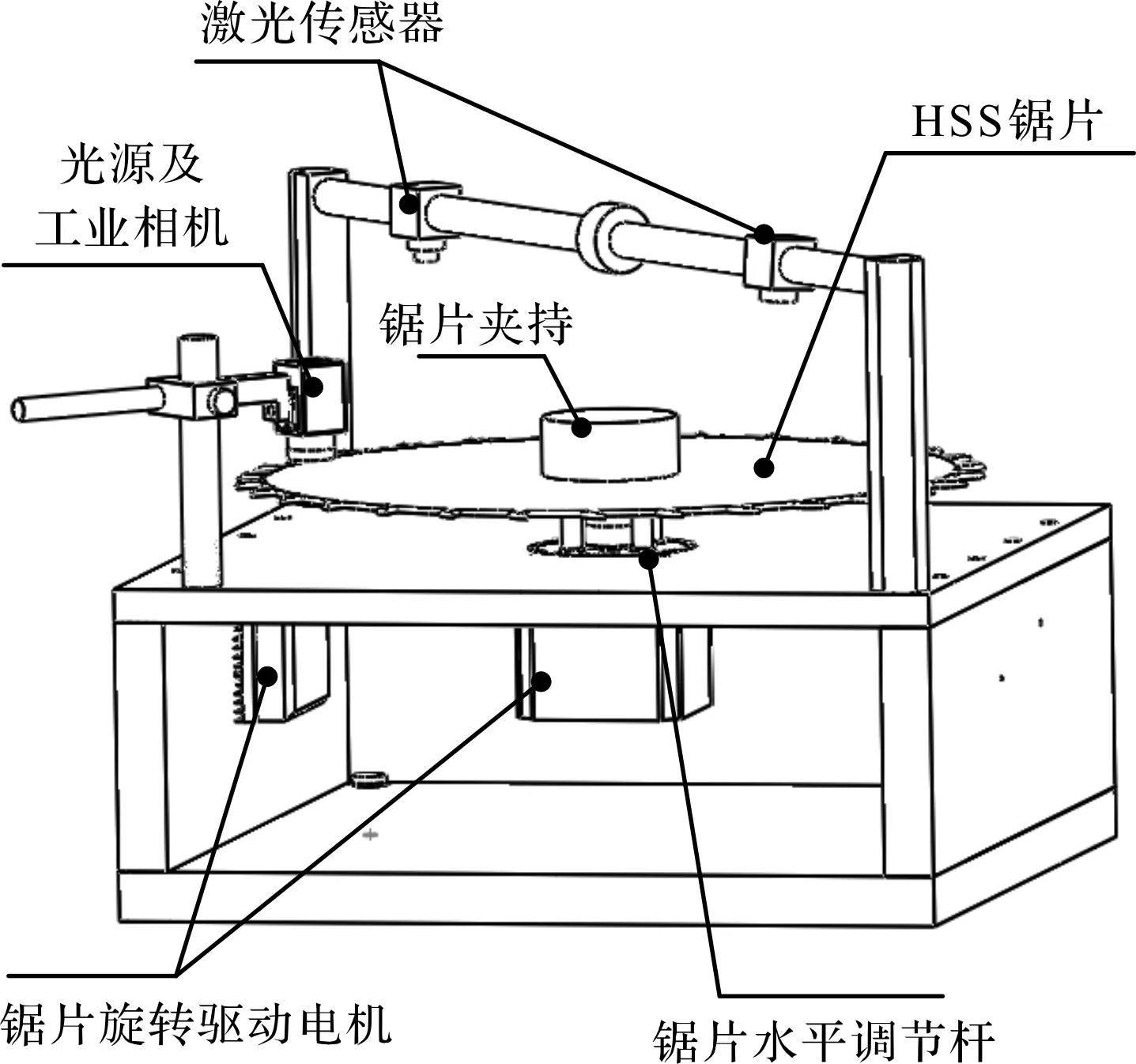

HSS锯齿参数检测装置由5部分组成,即光源及工业相机、锯片夹持器、锯片旋转驱动电机、激光传感器组、锯片水平调节杆。

检测装置结构图如图1所示。

图1 HSS锯齿参数检测装置结构图

图1中:锯片夹持器分为上、下两部分,上部的盖帽可通过手工拧动,实现锯片的装夹、夹紧与拆卸,下部的基座通过联轴器与电机减速器伸出轴相连;

在竖直方向设计了4根锯片水平调节杆,顶在锯片夹持器的基座底部,以避免因锯片的非水平安装导致锯齿参数检测有误差;当锯片的夹持器不够水平时,可通过螺纹方式拧动相应的调节杆,从而实现锯片水平状态的人工调节;

激光传感器组为可拆卸式设计,主要用于辅助检测锯片是否呈水平状态,内含2个激光传感器,对称安装在杆件两端,通过检测并比较锯片两端与2个激光传感器之间的距离,判断锯片装夹是否已达水平状态;

工业相机的选型综合考虑了3项参数,即HSS锯齿大小(齿宽参数T)、检测精度A和拍摄视野范围(X*Y)。其中,检测精度A应小于齿宽参数T的千分之一,视野范围X应至少覆盖2个齿宽T,相机分辨率则为(X/A)*(Y/A);

锯片旋转驱动电机应保证锯片边缘锯齿能逐个进入工业相机视域范围。此处以100个锯齿数的圆锯片为例,每个锯齿相对于锯片圆心的弧度为3.6°,因此,该装置对锯片旋转驱动电机的选型要求很低。以86步进电机为例(每个驱动脉冲对应1.8°步距角),即使不采用减速器,也可确保锯齿逐个进入工业相机视域范围。

1.2 操作流程

HSS锯齿参数检测装置的操作流程如图2所示。

图2 HSS锯齿参数检测装置的操作流程图

2 锯齿参数检测算法

笔者把HSS锯齿参数检测分成3个步骤,即图像预处理、锯齿边缘检测、锯齿参数计算。其中,图像预处理步骤包括图像亮度调节、灰度化处理等常规操作[15],因此,此处笔者仅对后续两步骤做详细介绍。

2.1 边缘检测算法

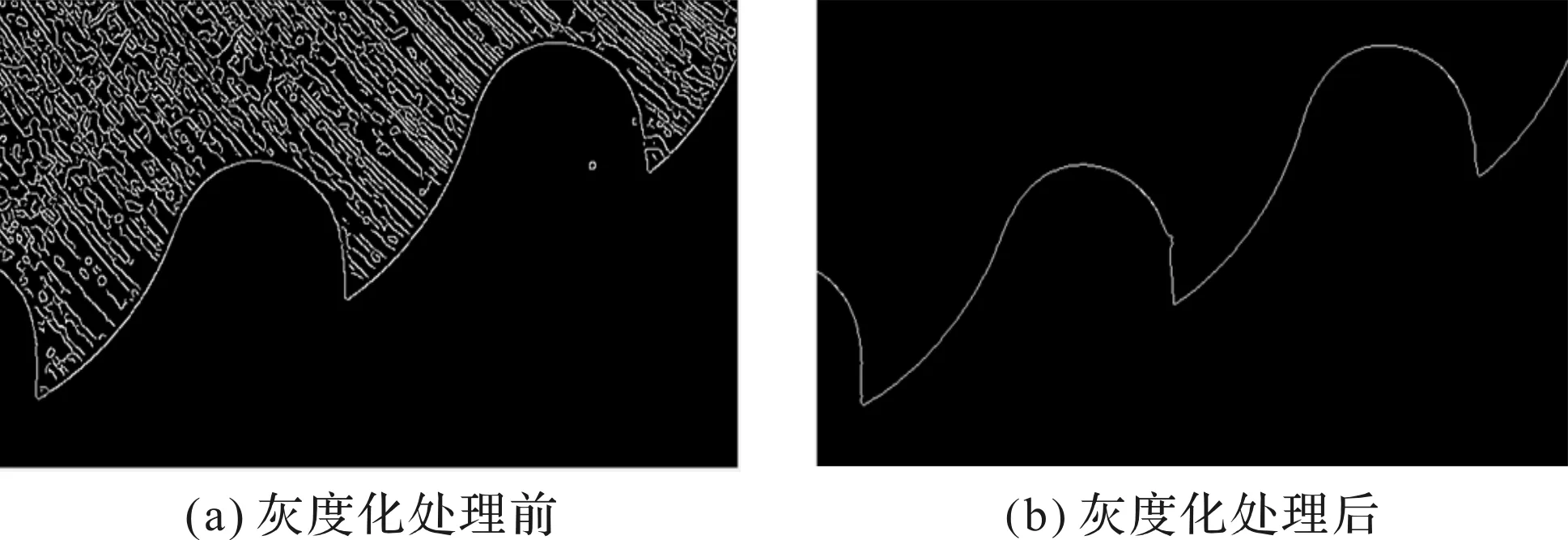

由于HSS锯齿表面与背景的灰度值相近,灰度化处理之后的锯齿图像存在较多噪点,如图3所示。

图3 基于最优灰度阀值的锯齿边缘检测

要避免这些噪点对锯齿边缘检测造成干扰,笔者引入最大类间与类内比值,并通过反复迭代得到最佳灰度阀值,从而准确检测到锯齿边缘,为后续的锯齿参数计算奠定基础。

此处求取最佳灰度阀值的迭代流程如下:

(1)设定灰度化处理后的锯齿图片的灰度初始阈值TH0,根据初始阈值TH0将图像分成两部分,分别为第一部分的C1和第一部分的C2;

3类指标的计算公式如下:

(1)

(2)

(3)

(3)计算两部分在图像中的分布概率,其中,第一部分C1在图像中的分布概率为第一概率值P1,第二部分C2在图像中的分布概率为第二概率值P2,即:

(4)

(5)

式中:NC1—C1部分的像素点总和;NC2—C2部分的像素点总和。

(6)

(7)

(8)

(5)迭代计算。由上述公式可知,每个阀值TH都可求得对应的一个S值。从初始阀值TH0开始,不断地变化阀值TH(即TH为动态阀值),并持续保存S值,当S值最大时对应的阀值TH即为最佳阀值。

笔者使用上述流程取得的最佳阀值,对灰度化以后的锯齿图像进行分类,可得到锯齿边缘,如图3(b)所示。

需要说明的是,每个HSS锯齿表面情况均不相同,因此上述迭代步骤在每个HSS锯齿均需执行一次。

相比于阀值固定的传统类边缘检测算法,如Canny算子边缘检测等,笔者采用的是最大类间与类内方差比法,通过动态调节阀值,可最大程度地抑制噪声,提升边缘检测的准确性;相比于一些算法复杂的新型边缘检测方法,如神经网络边缘检测算法,笔者方法的计算简单,也无需网络结构设计及样本学习训练等,锯齿边缘检测速度快。

2.2 锯齿参数计算方法

HSS锯齿类型较多,此处笔者仅选取计算难度最高的圆弧齿[16,17]。

根据前文检测的锯齿边缘,笔者通过提取特征点(A~E点)和拟合3条曲线,计算得到圆弧齿6项参数,包括前角λ、后角α、齿宽T、齿深H、第一圆弧半径R、第二圆弧半径Rb,如图4所示。

图4 圆弧齿的6项齿形参数

圆弧齿齿形参数的计算流程如下:

(1)坐标变换,将锯齿边缘各个点的坐标,从相机坐标系Ox′y′转化至以锯片圆心为原点的锯片坐标系Oxy;

(2)锯齿边缘各点至锯片圆心的距离值最大的两点,分别为第一齿尖A点和第二齿尖B点。根据A点和B点在锯片坐标系下的参数,求取齿宽参数T:

(9)

(3)根据经验,齿深参数H约为0.45T,第一圆弧半径R约为0.25T。因此,约有0.2T的高度属于前角对应的直线。为排除第一圆弧上的点,取A点以下0.18T距离以内的数据,使用最小二乘法,拟合前角直线AC;采用相同的原理,使用B点往左0.4T距离范围内的数据,拟合第二圆弧,并求取第二圆弧半径Rb;

(4)使用B点往左0.6T至0.9T距离范围内的数据,使用最小二乘法,拟合第一圆弧,且使得第一圆弧与前角直线相切于C点,与第二圆弧相切于D点,从而得到第一圆弧半径R;

(5)过A点作竖直线,其与前角直线的夹角即为前角λ;过B点做第二圆弧的切线,同时过B点作水平线,两直线之间的夹角即为后角α;作一水平线与第一圆弧相切于E点,齿深H即为H=yA-yE。

3 实验及结果分析

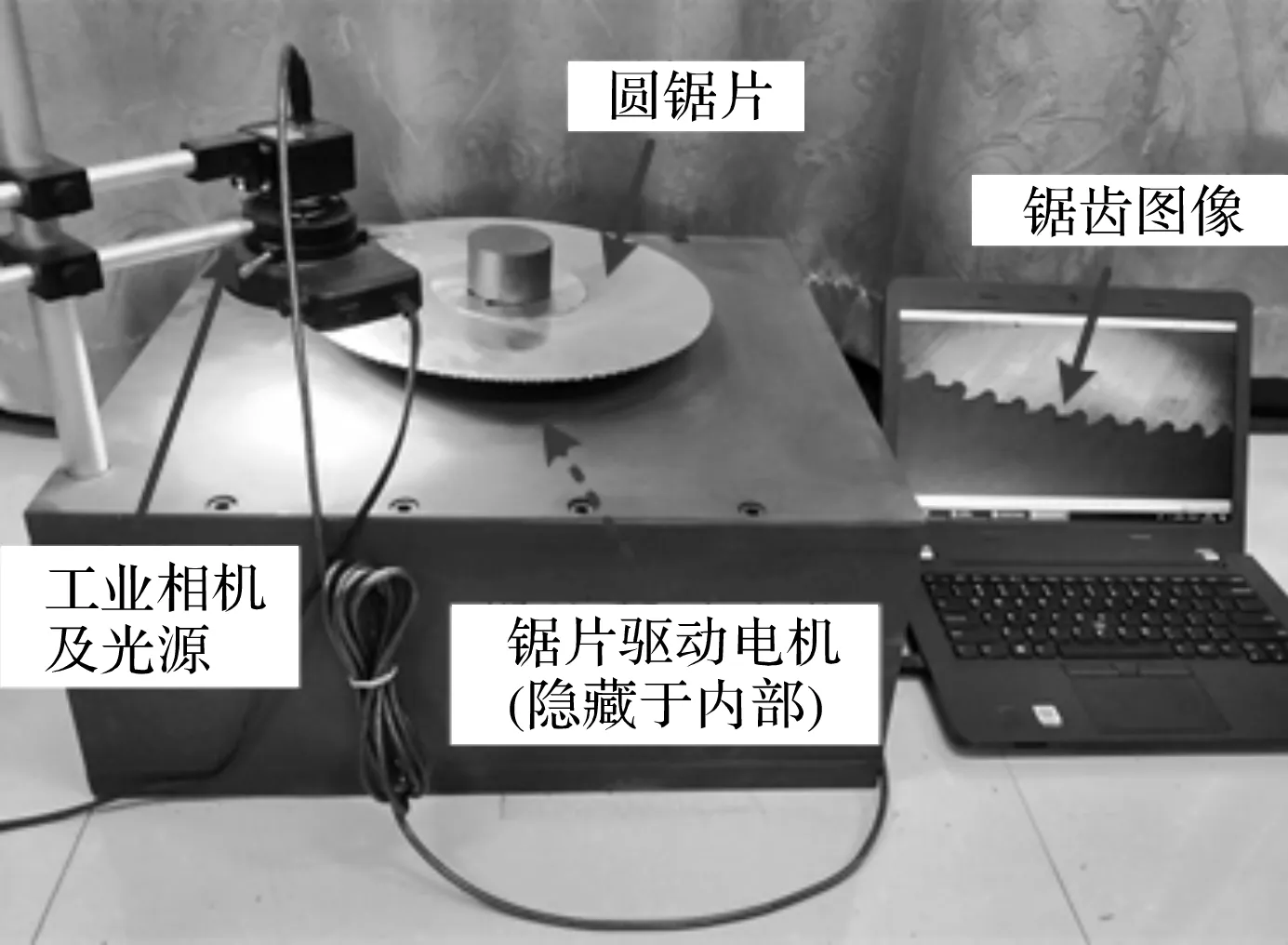

为验证笔者推导的锯齿参数测量算法的正确性,笔者搭建了锯齿参数测量装置,如图5所示。

图5 锯齿参数测量装置

图5中:

被测的2张高速钢圆锯片的直径分别为285 mm和235 mm,均分布100个圆弧齿(即理论齿宽T分别为8.949 mm和7.379 mm);

工业相机采用海康MV-CA050-10GM/GC(像素为5×106,像元尺寸为3.45×3.45 μm);

锯片旋转驱动电机采用86步进电机;

测量算法通过MATLAB平台得以实现。

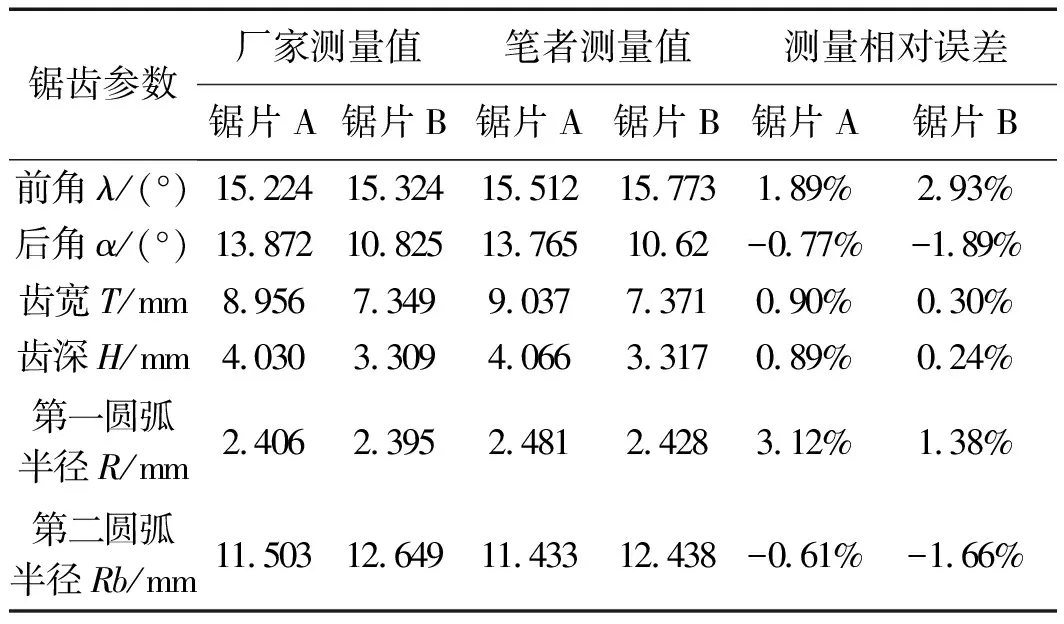

此处的实验针对HSS圆锯片的圆弧齿展开,其测量的结果如表1所示。

表1 测量结果

锯齿参数的厂家测量值由厂家通过人工操作三坐标设备方式测量得到,实验中以此为标准值;测量误差由笔者测量值与厂家测量值计算得到

由表1可以看出:

笔者设计的锯齿参数检测装置及算法,测量误差控制在3%以内。在锯片行业中通常默认15o的前角与后角,允许误差范围为±1°[18,19],即6.7%的误差。

由此可见,该测量结果可作为高速钢圆锯片选型、锯片修磨检测等依据。

4 结束语

针对高速钢圆锯片锯齿参数的自动检测的需要,笔者设计了一种基于图像处理的自动检测装置,并研究了提高其检测精度的检测算法,最后通过搭建锯齿参数测量装置的原理样机,对该装置的检测精度进行了实验验证。

研究过程及结果如下:

(1)检测包括锯齿拍摄、锯片夹持、锯片旋转、锯片水平检测、锯片水平调整5个步骤,操作人员只需完成锯片的装夹与拆卸,并在激光传感器组的检测配合下,将高速钢圆锯片调水平,即可自动完成所有锯齿参数的检测;

(2)针对高速钢锯齿表面的灰度值噪声引起锯齿参数识别误差大的问题,笔者引入最大类间与类内方差比法,可大幅度提升锯齿边缘检测的准确率,进而保证锯齿齿形参数的检测精度;

(3)通过与行业内公认的高精度三坐标测量仪的检测结果进行比对,结果表明装置及算法对锯齿参数的检测误差在3%以内;

该锯齿参数自动检测装置具有操作简单、成本低廉的特点,因而在经常采用锯片的各制造行业内具有很好的推广价值。

基于该锯齿参数自动检测装置,在后续的工作中,笔者将开展锯片工况分析、锯片剩余寿命预测、锯片安全状态评估等研究,即根据检测的切割前锯齿参数和切割后锯齿参数,使用有限元迭代倒推该锯片的工作切割力,然后融合应力分布等参数,以此来预测锯片的剩余寿命;同时,对该锯片的安全状态加以评估。