高强钢框架-屈曲约束支撑体系抗震性能研究

2022-01-27邓恩峰

张 哲, 裴 升, 邓恩峰

(郑州大学 土木工程学院,郑州 450052)

高强度钢材是指名义屈服强度不低于420 MPa的钢材,名义屈服强度不低于690 MPa的结构钢材又被称为超高强度结构钢材[1]。高强度结构钢材的应用是当代钢结构发展的重要趋势[2-4],其主要优势为:①高强钢材料强度高,构件尺寸及结构自重小,相应的焊接和涂层(防锈、防火等)工作量小。建筑空间布置灵活,结构的疲劳寿命提高;②高强度钢结构钢材用量小,相应的矿产资源以及冶金能源的消耗少,符合我国资源能源短缺的基本国策;③相较于传统钢材钢结构,高强钢结构经济性更具优势[5]。

国内的大型钢厂,如首钢集团、舞阳钢铁、鞍山钢铁等,已经掌握的高强钢冶炼的关键技术,能够实现量产,与高强钢相匹配的焊接材料和焊接工艺趋于成熟[6]。我国已具备了发展高强钢结构的产业基础与技术储备。

目前,高强钢结构的在国内外抗震设计与应用中具有局限性[7-8],其主要原因有以下两点:首先,受到高强度钢材加工工艺的限制,高强度钢材的延性及断裂韧性较差。受其影响,高强钢构件、节点及框架的延性与耗能性能普遍较差[9],脆性断裂和氢致开裂风险较高。目前,在钢结构设计过程中,包括我国在内的大多数国家均采用适用于传统钢材的耗能设计理论,即允许结构构件自身进入塑性消耗地震能。相关设计规范中对结构钢材的塑性指标进行限值规定,尤其在一些抗震设计规范中要求更加严格。例如我国GB 50011—2010《建筑抗震设计规范》[10]要求结构钢材屈强比不大于0.85,延伸率不小于20%。试验数据表明,当钢材强度达到690 MPa后,屈强比普遍超过0.9,部分甚至超过0.95。

其次,为了充分发挥高强度钢材的材料性能,高强度钢构件的截面通常较小。对于普通抗弯框架,构件截面越小,结构抗侧刚度越小。Tenchini等[11]指出,由于结构抗震设计中需要满足以层间位移角限值为指标的位移设计准则,因此高强钢抗弯框架中材料强度带来的收益非常有限。Van Long等[12]的研究表明,支撑框架可充分发挥高强度结构钢材的性能优势,其原因是支撑框架在设计中通常遵循强度设计准则。

本文针对高强度结构钢抗震应用的主要问题,结合“双重抗侧力结构”和“损伤控制结构”[13]的设计理念,提出高强钢框架-屈曲约束支撑结构(HSSF-BRB)。屈曲约束支撑是一种延性耗能支撑构件,具有相似的受拉与受压性能,承载能力强,滞回性能稳定。将屈曲约束支撑与高强度钢材钢框架进行组合,结合性能化设计方法,可增强高强钢结构的耗能性能与抗侧刚度,同时降低高强钢构件的塑性需求,解决高强钢结构延性及耗能性能差、抗侧刚度不足等问题。本文通过拟静力试验对高强度钢材钢框架-屈曲约束支撑结构的抗震性能展开研究,并建立有限元分析模型,基于试验数据与试验现象验证有限元方法计算结果的可靠性。

1 试验概况

1.1 试件设计

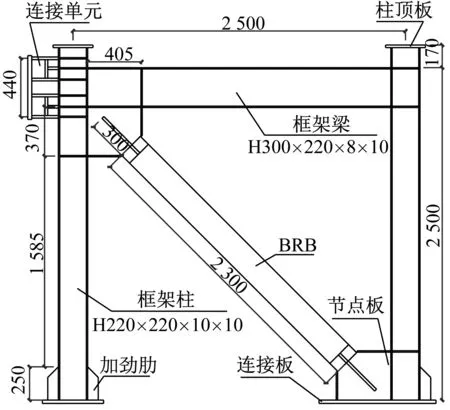

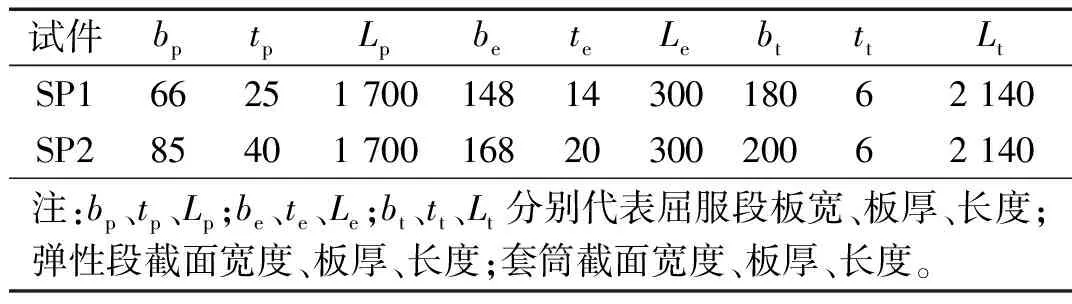

本次试验共设计两个足尺单榀单跨单层高强钢框架-屈曲约束支撑构件,分别命名为SP-1与SP-2。两试件的控制变量是屈曲约束支撑的屈服承载力。试件详细构造及尺寸如图1所示。钢梁与钢柱均为焊接H型钢,梁-柱节点采用完全焊接节点。高强度钢材Q690仅用于钢柱,钢梁采用Q345普通强度钢材[14]。钢框架按照规范GB 50017—2017《钢结构设计标准》[15]进行设计。屈曲约束支撑中心对齐,水平方向夹角θ为45°,通过焊接节点板与框架连接。

图1 试件设计(mm)Fig.1 Details of the specimens (mm)

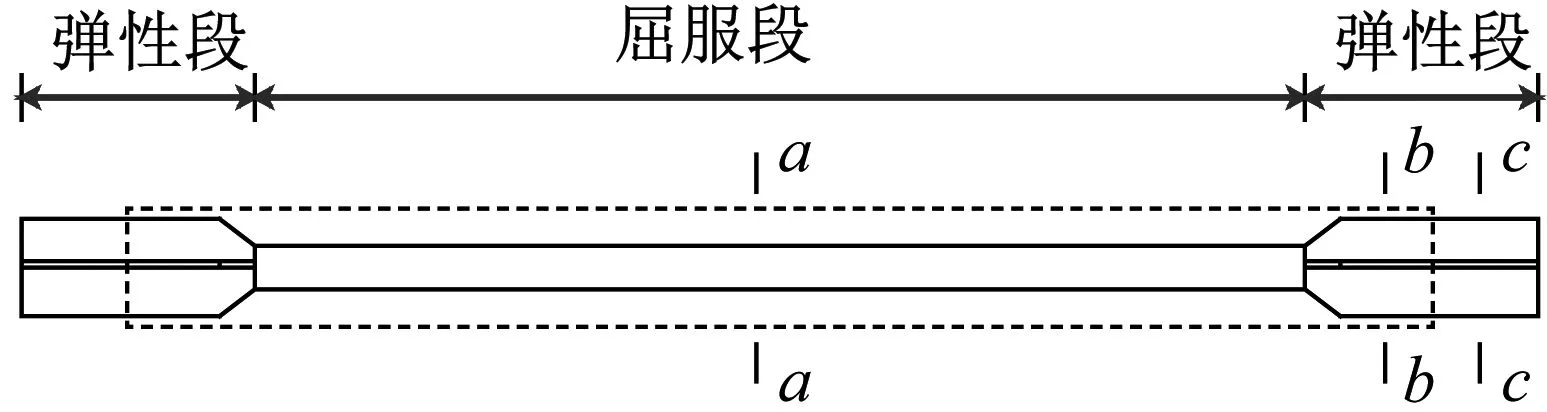

屈曲约束支撑由核心单元、约束单元与滑动机制单元组成,核心单元贯穿于约束单元内,滑动机制单元处于核心单元与约束单元接触面上,如图2所示。核心单元沿长度方向分为屈服段和弹性段。屈服段为等截面钢板,钢材牌号为Q235,由于屈服段屈服荷载最小,其作用是为支撑提供刚度和耗能能力。弹性段为焊接等边十字形截面,钢材牌号为Q345,用于连接屈服段与节点板,按照弹性原则进行设计。约束单元采用钢管混凝土构件,由钢套筒和填充混凝土组成,主要作用是限制核心单元受压屈曲,同时应避免支撑整体屈曲破坏。滑动机制单元主要作用是减小核心单元与约束单元之间的摩擦力,避免摩擦造成轴压强度增大。屈曲约束支撑主要设计参数在表1中列出。

1-屈服段;2-套筒;3-混凝土;4-无黏结材料;5-弹性段(1和5为核心单元,2和3为约束单元,4为滑动机制单元)

图2 屈曲约束支撑构造

1.2 材料性能

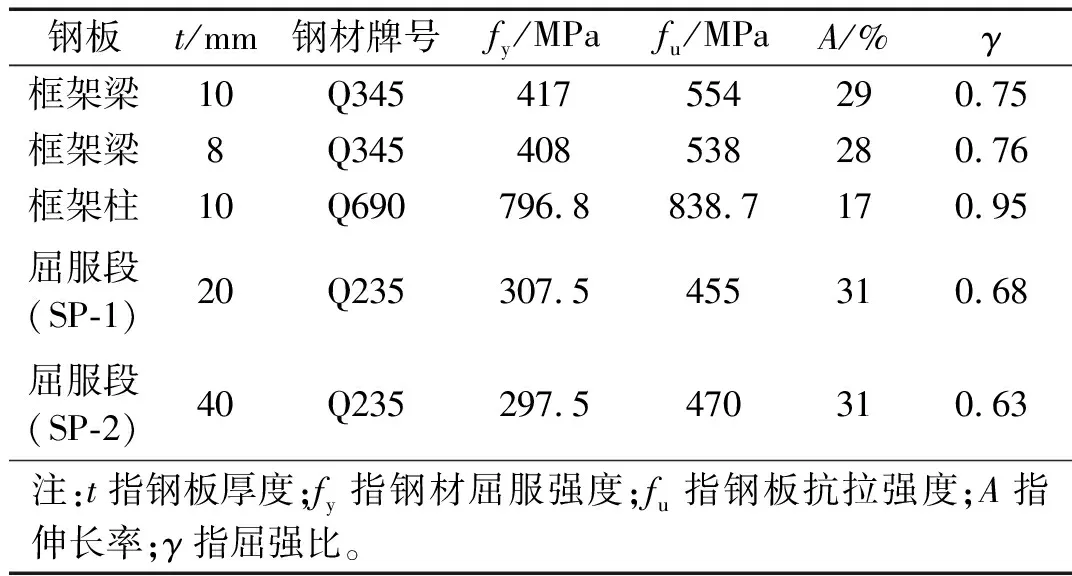

钢材拉伸试验的试件尺寸参照国家标准GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》[16]。拉伸试验试样取自试件同批次钢板,根据钢材牌号及钢板厚度分组,每组3件,取试验结果的平均值代表材料性能。因屈曲约束支撑节点板、核心单元弹性段、钢套筒等为弹性设计(在工作阶段保持弹性),未单独进行材料试验。钢材拉伸试验结果见表2。钢材的实际屈服强度均大于钢材的名义屈服强度,高强度钢材Q690的屈强比为0.95,伸长率为17%,不满足《建筑抗震设计规范》中对结构钢材塑性指标的限值规定。

表2 钢材材料性能

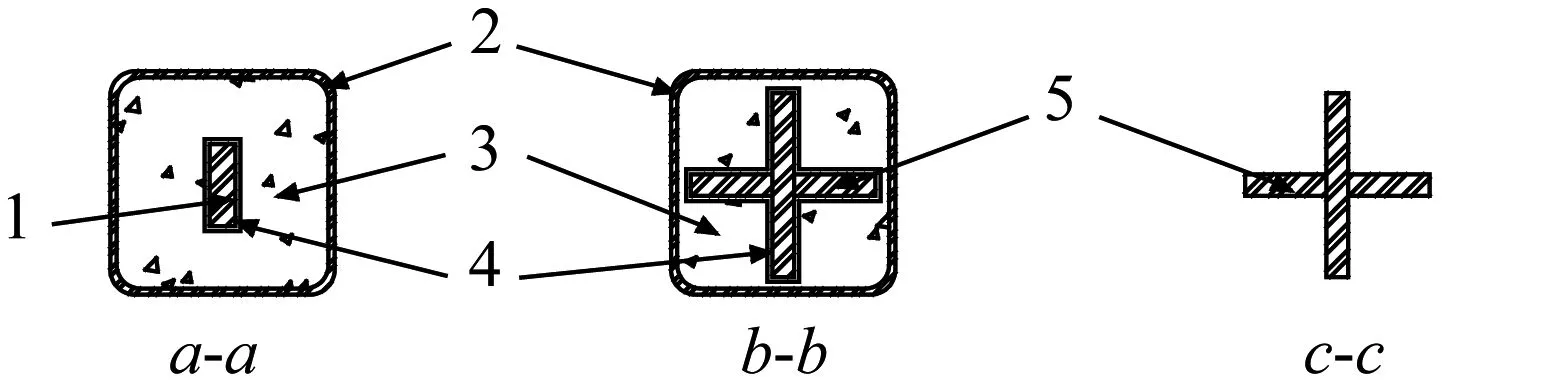

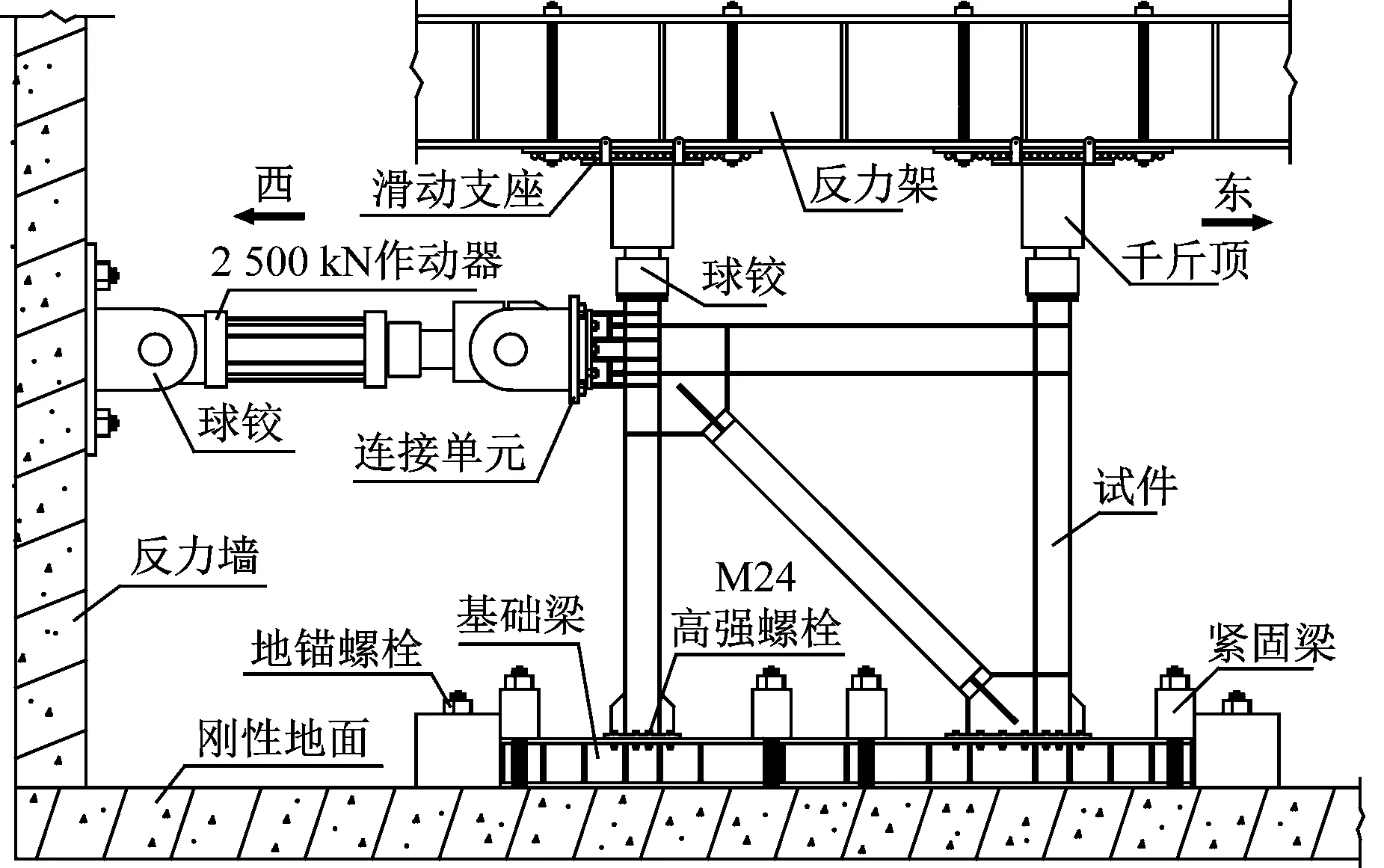

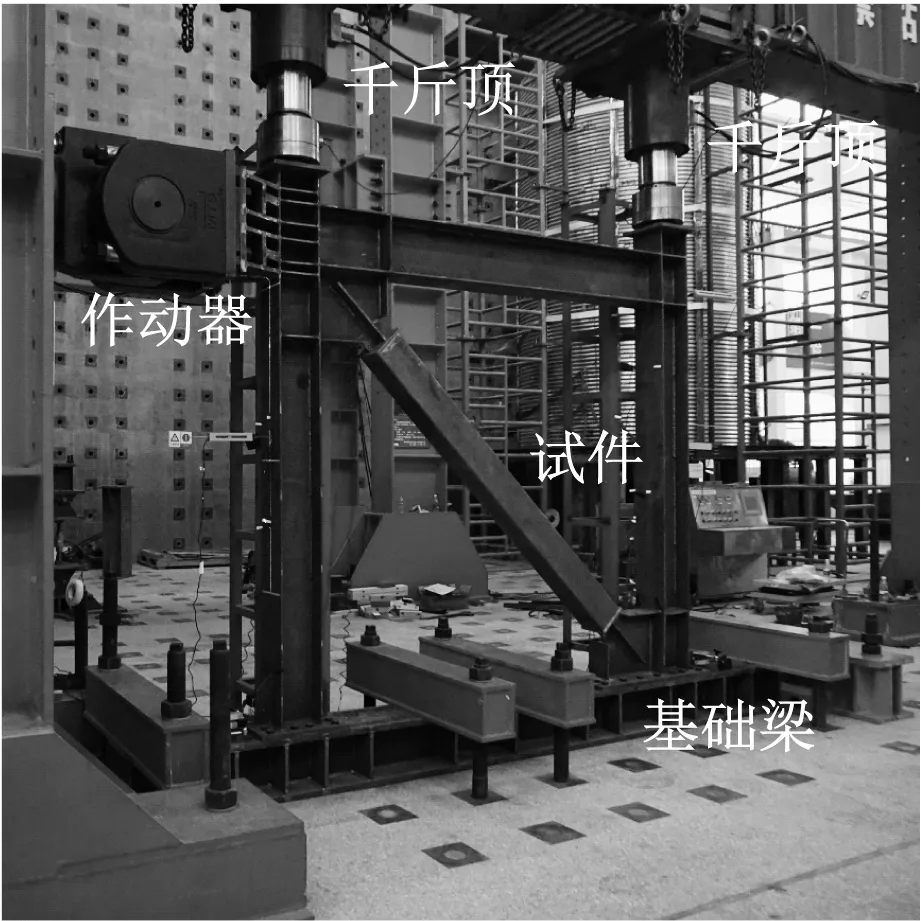

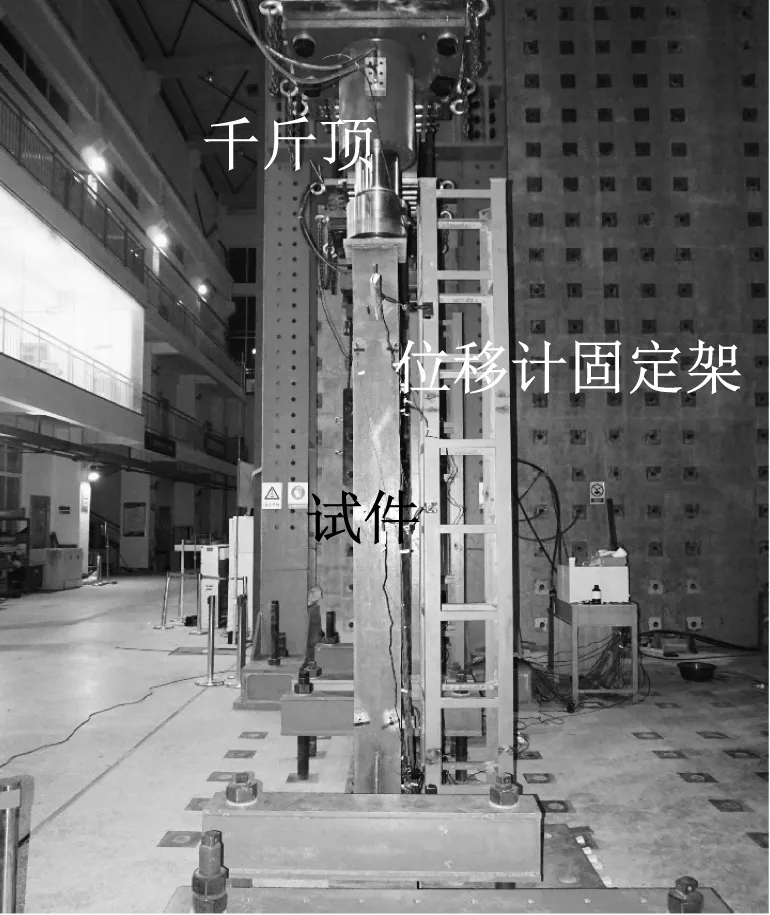

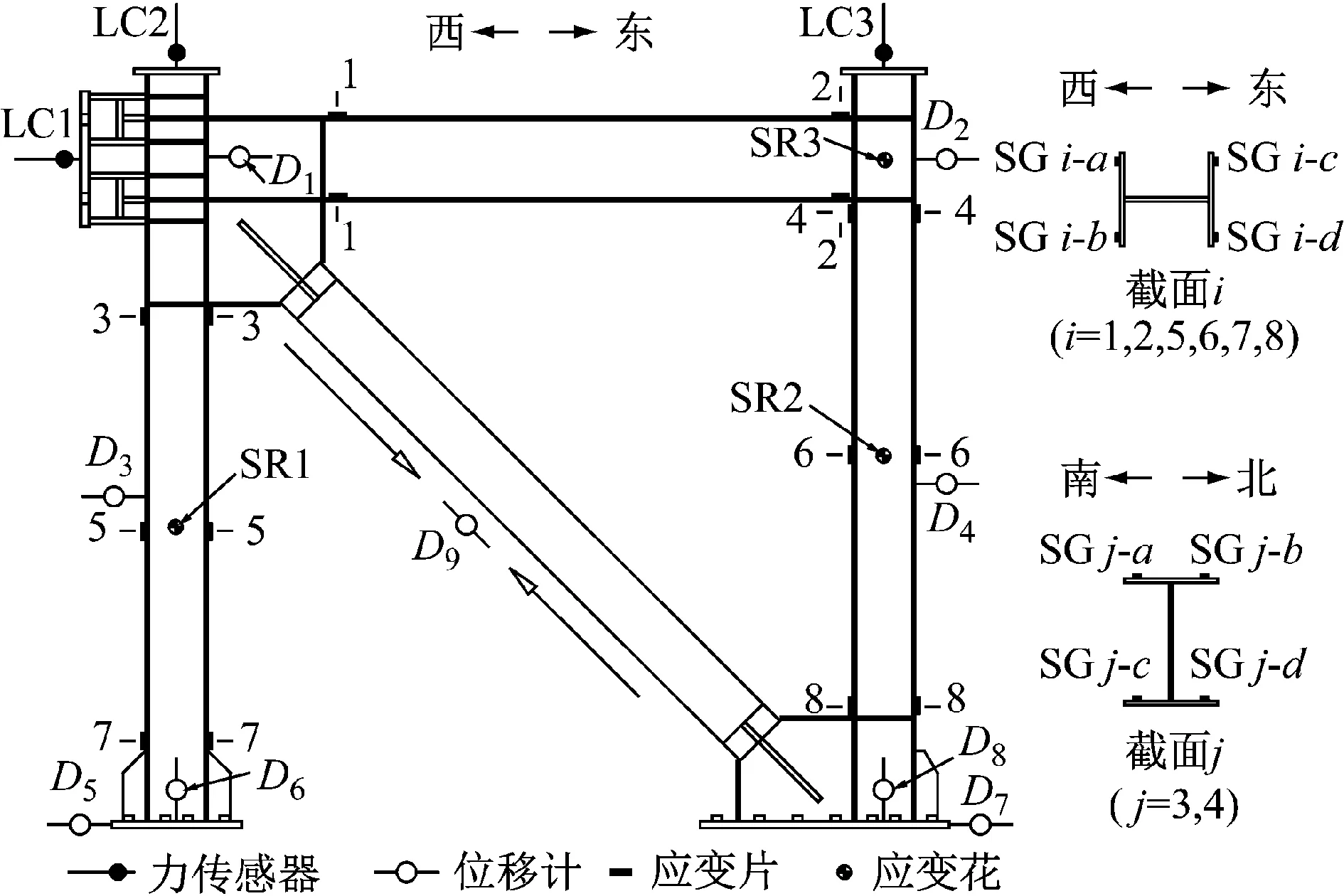

1.3 试验装置

拟静力试验装置如图3所示。柱底板通过M24高强度螺栓与底梁相连,柱脚固接。柱顶设油压千斤顶,千斤顶加载端设球铰,固定端设滑动支座,千斤顶可随柱顶同步水平移动。由MTS液压伺服作动器施加水平低周往复荷载,作动器两端均设球铰。试验现场方向在图3中标出,为了便于描述试验加载过程,作动器自西向东加载定义为正向加载,自东向西加载定义为负向加载。

(a) 示意图

(b) 加载现场(西南侧)

(c) 加载现场(东侧)图3 试验装置Fig.3 Test setup

1.4 加载方案

施加水平往复荷载前,首先由柱顶千斤顶施加竖向荷载。试验过程中根据LC2和LC3(见图5)的读数实时调整荷载大小,使得柱顶荷载固定为1 100 kN。柱内实际轴力可根据截面5和截面6(见图5)的翼缘轴向应变进行计算,由柱顶千斤顶传递的实际初始轴力为:试件SP-1西侧柱:996 kN;试件SP-2西侧柱:1 015 kN;试件SP-1东侧柱:1 039 kN;试件SP-2东侧柱:1 044 kN。

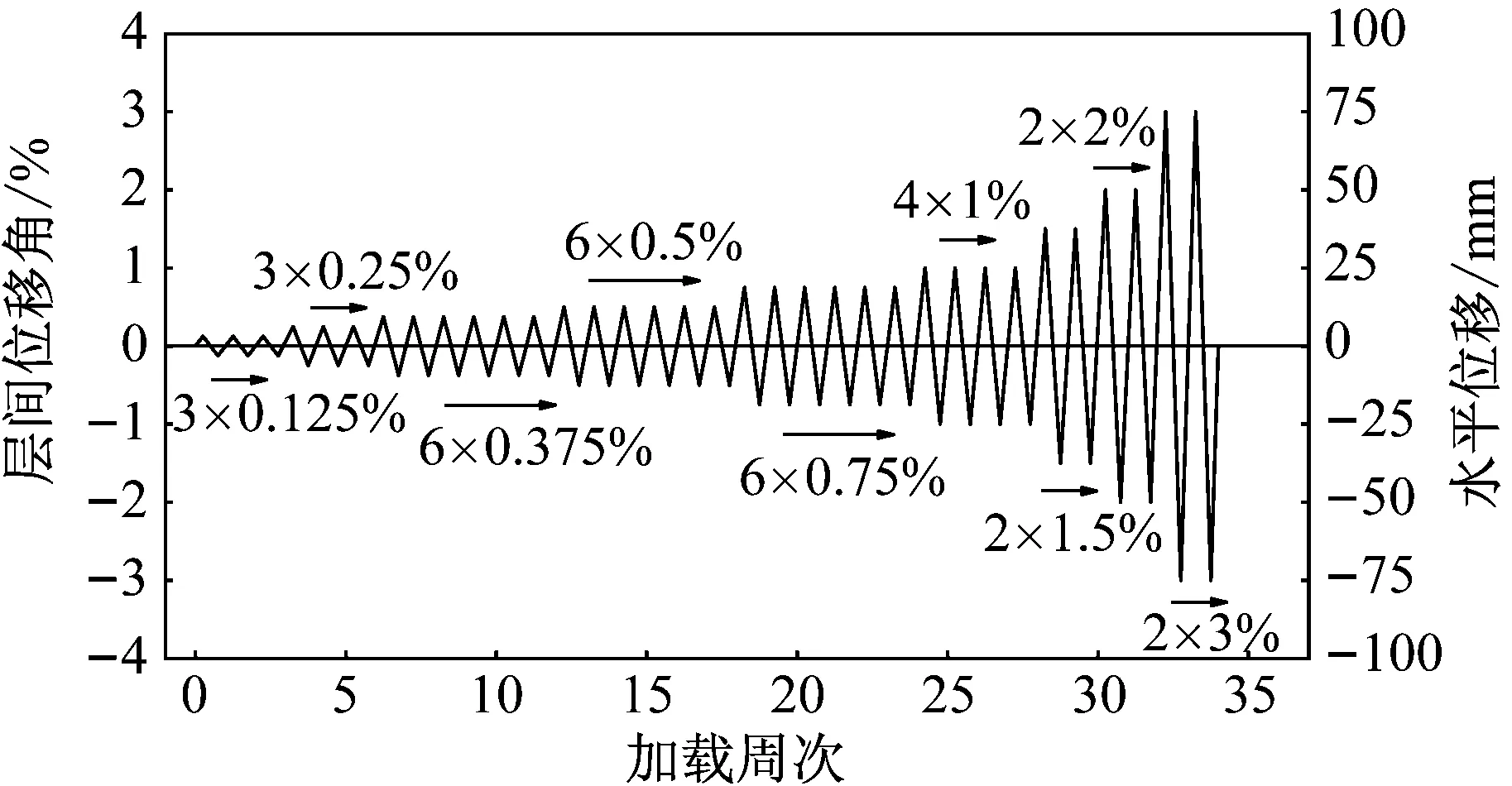

水平荷载采用以层间位移角作为控制变量的变幅位移控制加载制度。各加载等级对应的层间位移角分别为0.125%、0.25%、0.375%、0.5%、0.75%、1%、1.5%、2%和3%,每个加载等级往复加载2~6次,如图4所示。

图4 水平荷载加载制度Fig.4 Loading protocol

1.5 测量方案

本次试验的测量内容包括力、应变和变形,测点布置见图5。力传感器设置于水平作动器加载端(LC1)和柱顶竖向液压千斤顶加载端(LC2~LC3)。单轴应变片分布在柱端、梁端及柱跨中8个截面处,用以分析加载过程中钢框架内力分布及屈服状态。直角应变花布置在柱腹板以及节点域。试件共计设置9个位移计(D1~D9),分别用于测量加载点水平位移(D1、D2)、柱跨中水平位移(D3、D4)、柱底板水平滑移(D5、D6)、柱底板竖向变形(D7、D8)及屈曲约束支撑轴向变形(D9)。

图5 测点布置Fig.5 Layout of measuring points

2 试验现象

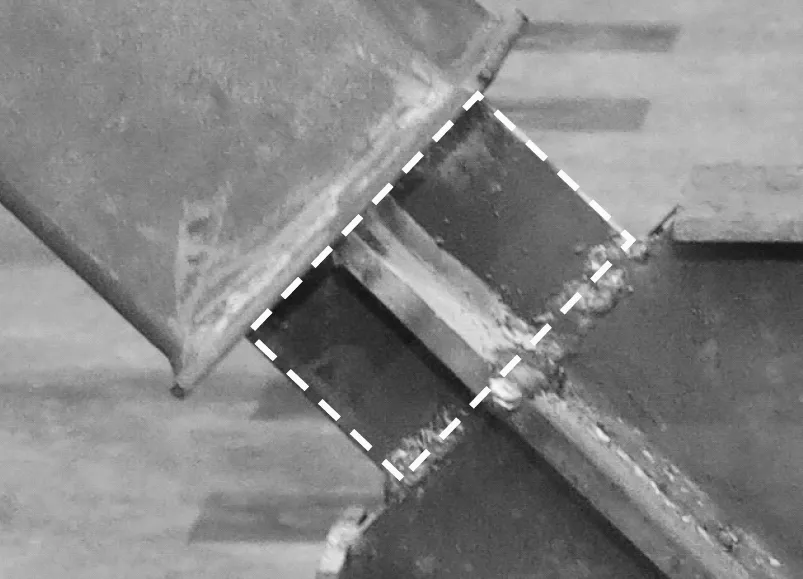

试验过程中,两试件平面外变形和柱底变形较小,可以忽略不计。屈曲约束支撑未出现整体失稳现象,核心单元与套筒之间可观察到明显的相对滑移。图6为试件SP-1在水平位移峰值下套筒与核心单元相对滑移情况。

(a) 正向位移峰值

(b) 负向位移峰值图6 屈曲约束支撑核心单元与套筒间滑移Fig.6 Relative slip between core region and steel tube

(1) 试件SP-1钢框架。

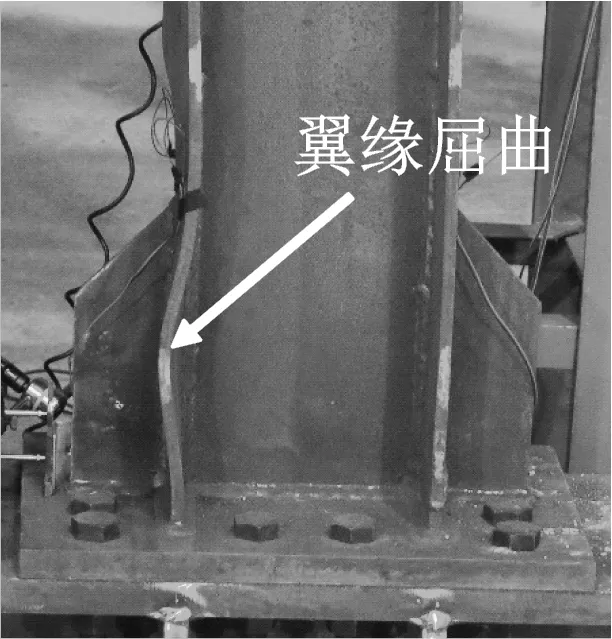

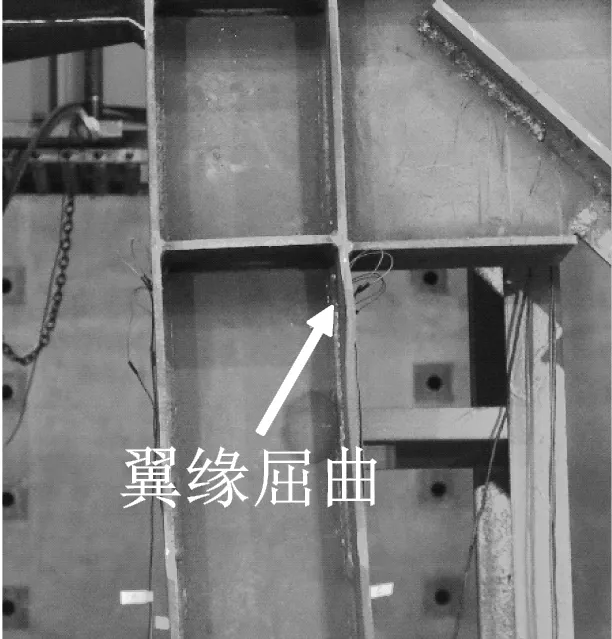

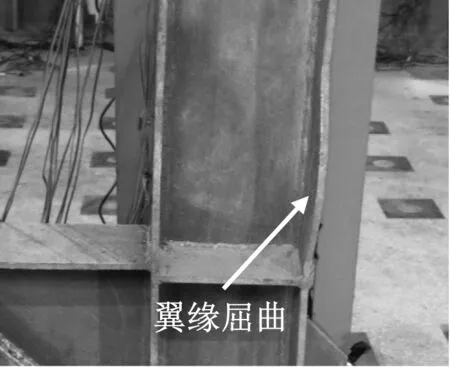

试验加载初期,未出现明显的试验现象,主框架基本处于弹性状态。随着荷载等级增大,梁柱间夹角以及柱底倾角出现变化。当加载等级达到±2%时,梁端和柱端以可以观察到较明显的塑性转角。首次加载至+3%时,东侧柱底部外侧翼缘局部屈曲(图7(a))。首次加载至-3%,西侧柱底部外侧翼缘局部屈曲(图7(b)),西侧柱顶部内侧翼缘局部屈曲(图7(c))。再次加载至峰值位移时,屈曲变形明显增大。试验结束时,钢板和焊缝均未撕裂。

(a) 翼缘屈曲

(b) 翼缘屈曲

(c) 翼缘屈曲图7 试件SP-1试验现象Fig.7 Test observation of specimen SP-1

(2) 试件SP-2钢框架。

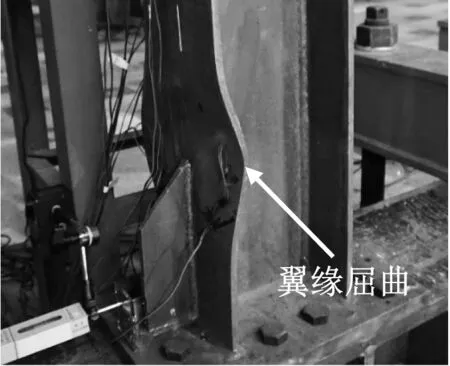

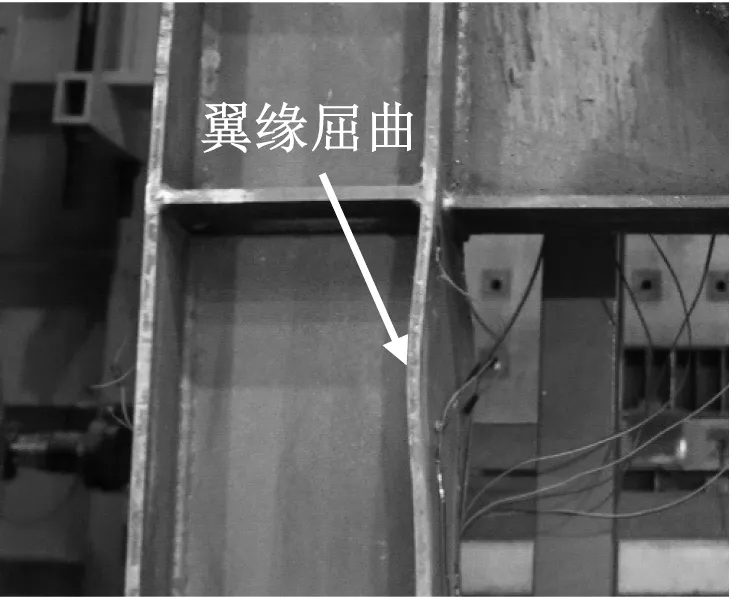

层间位移角较小时,未出现明显的试验现象,主框架基本处于弹性变形状态。随着荷载等级增大,梁端与柱底出现明显塑性转角。首次加载至-2%时,西侧柱底部外侧翼缘局部屈曲。首次加载至+3%时,东侧柱底部外侧翼缘屈曲(图8(a)),西侧柱底部外侧翼缘与柱底板间开裂。首次加载至-3%时,西侧柱底部外侧翼缘屈曲变形增大(图8(b)),西侧柱顶部内侧翼缘屈曲(图8(c))。再次加载至+3%时,西侧柱底焊缝撕裂由翼缘延伸至腹板及加劲肋(图8(d))。

(a) 翼缘屈曲

(b) 翼缘屈曲

(c) 翼缘屈曲

(d) 柱底焊缝撕裂图8 试件SP-2试验现象Fig.8 Test observation of specimen SP-2

根据应变测量结果,当层间位移角达到1%时,梁端与柱底翼缘的应变首次达到屈服应变。随着位移增大,柱底屈服区域出现较严重的局部屈曲现象,而梁端未出现明显的局部屈曲现象。

3 试验结果及分析

3.1 滞回曲线

各试件水平荷载-位移曲线和各试件中钢框架与屈曲约束支撑的水平荷载-位移曲线见图9~图11。图中Δ代表加载点处的实测水平位移,实测各循环峰值位移略小于加载方案,其原因是作动器连接单元及连接螺栓在加载过程中产生了局部变形。P、Pf和PBRB分别指层间剪力、钢框架水平荷载和屈曲约束支撑水平荷载。Pf和PBRB分别由式(1)和式(3)计算。

Pf=∑Awebτ

(1)

(2)

PBRB=P-Pf

(3)

式中:Aweb指柱腹板截面积;τ指腹板水平剪应力;σ1、σ2指腹板主应力;φ0指主应力与水平方向夹角。

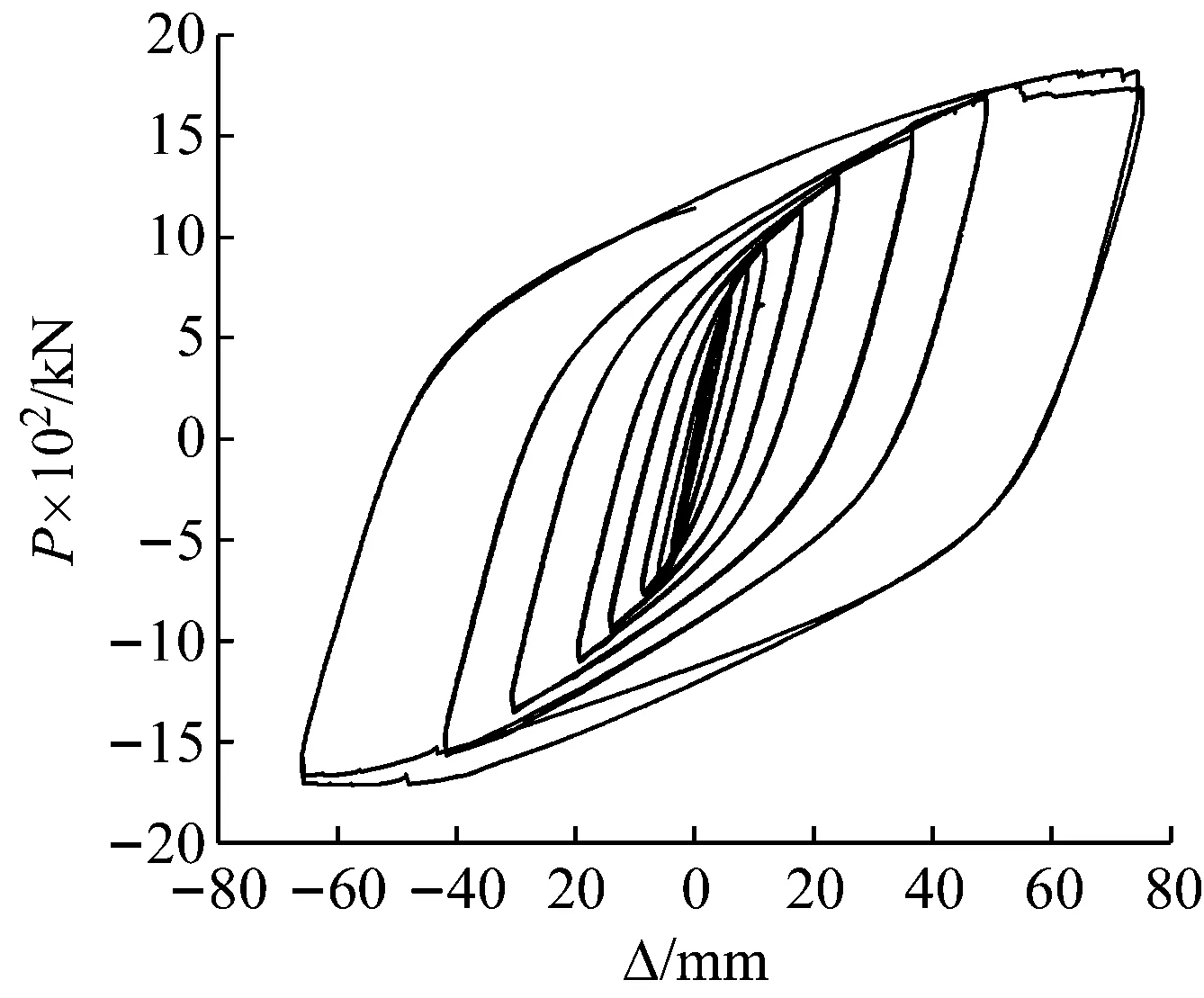

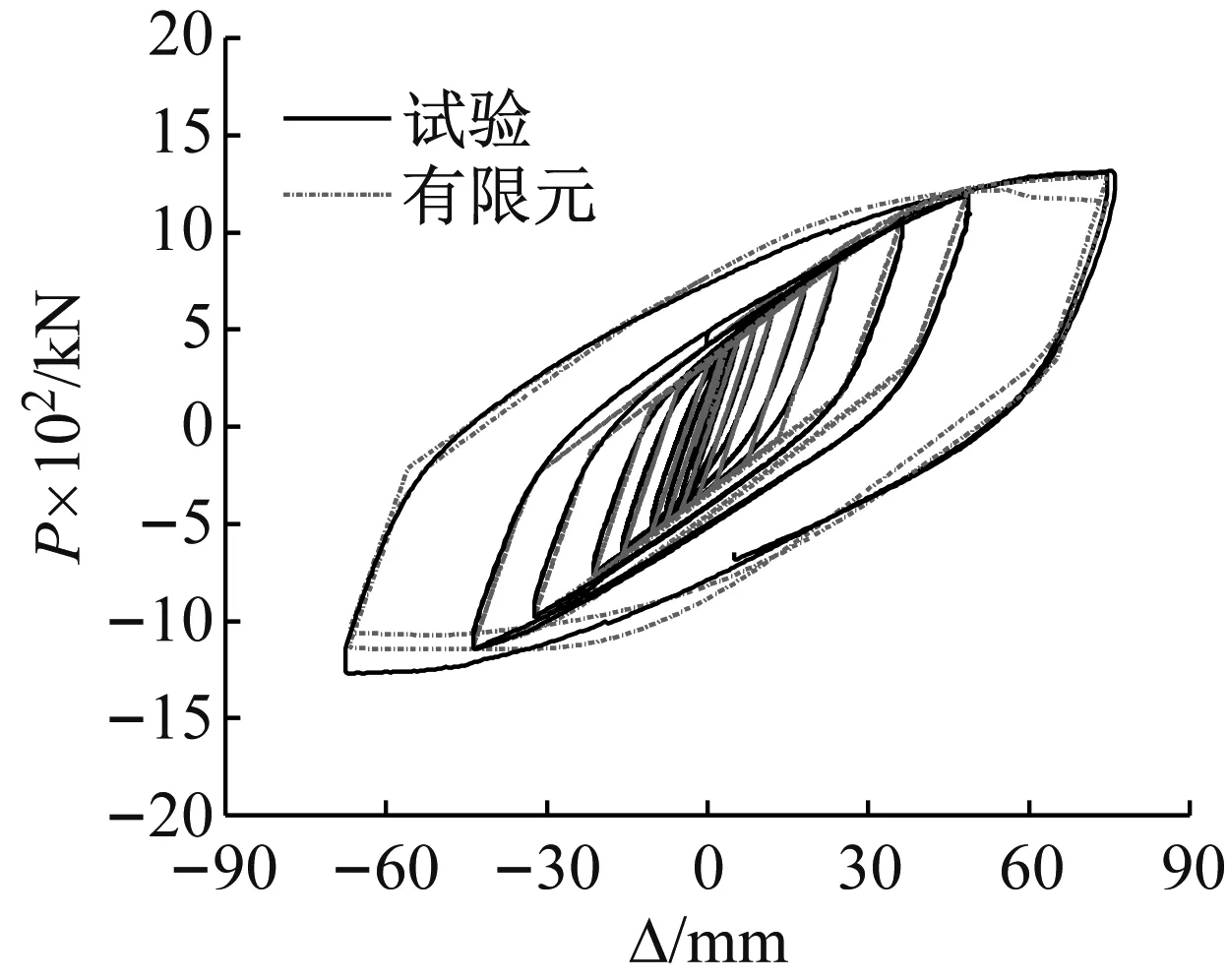

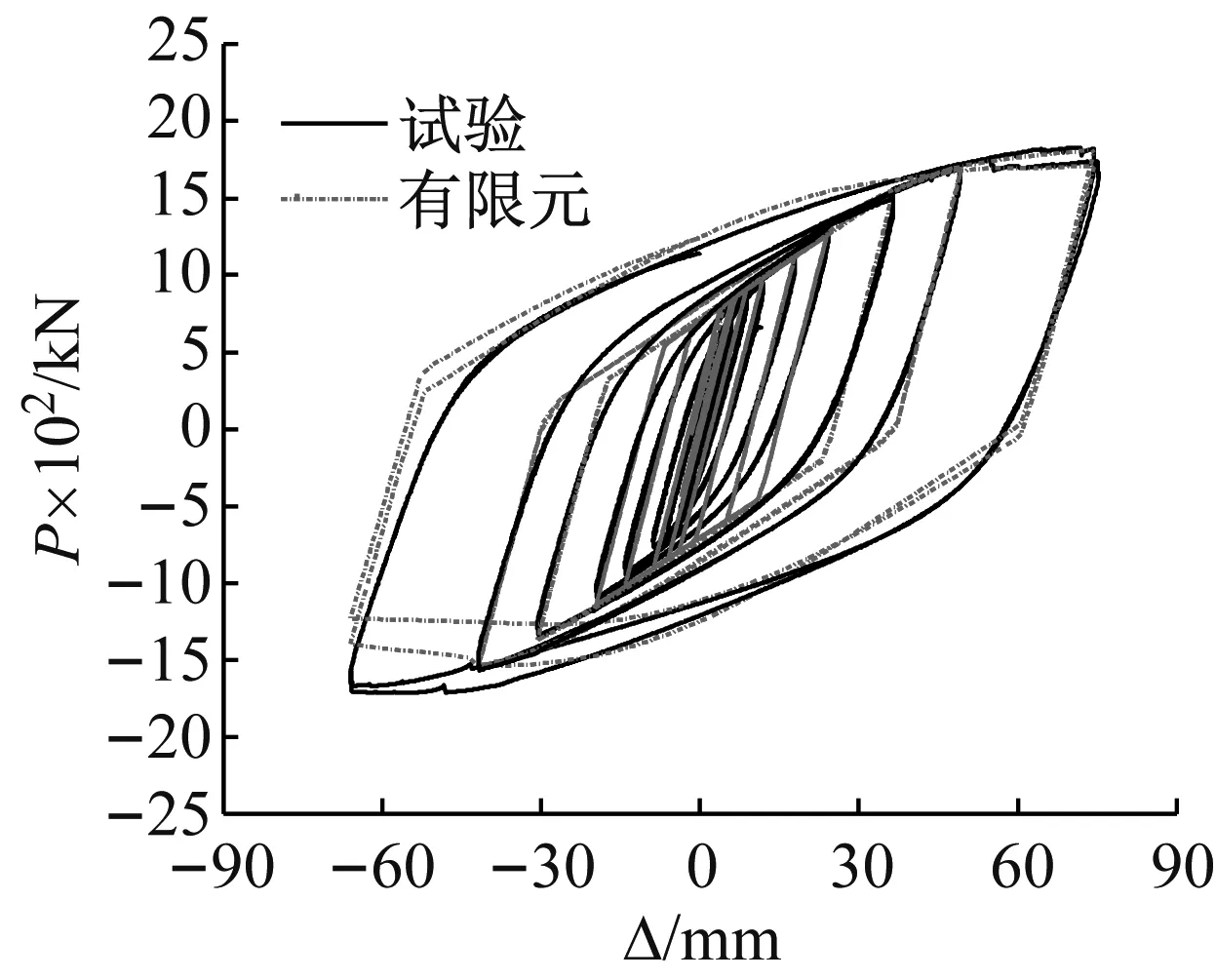

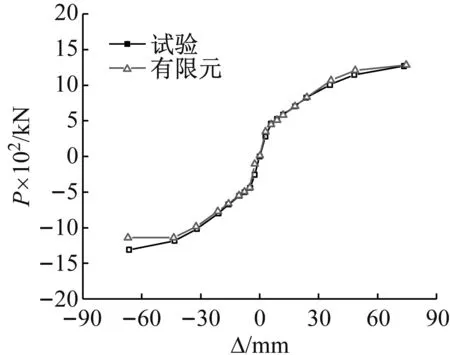

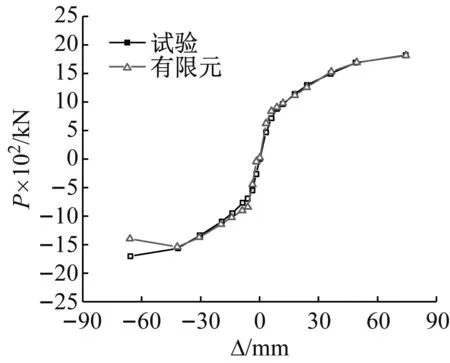

图9为试件P-Δ滞回曲线。由图9可知,试件滞回曲线稳定饱满,呈梭形。当荷载等级较小时,试件处于弹性范围,P-Δ曲线近似符合线性关系,加载曲线与卸载曲线基本重合。随着水平位移增大,屈曲约束支撑进入塑性,试件的刚度(即曲线斜率)降低,残余变形(即曲线与X轴交点坐标)随水平位移一同增大。加载后期,框架柱翼缘局部屈曲,试件刚度进一步退化,试件仍保持稳定的承载力和变形能力。相同加载等级下,各循环的滞回曲线基本重合。

(a) SP1

(b) SP2图9 试件滞回曲线Fig.9 Hysteresis curves of specimens

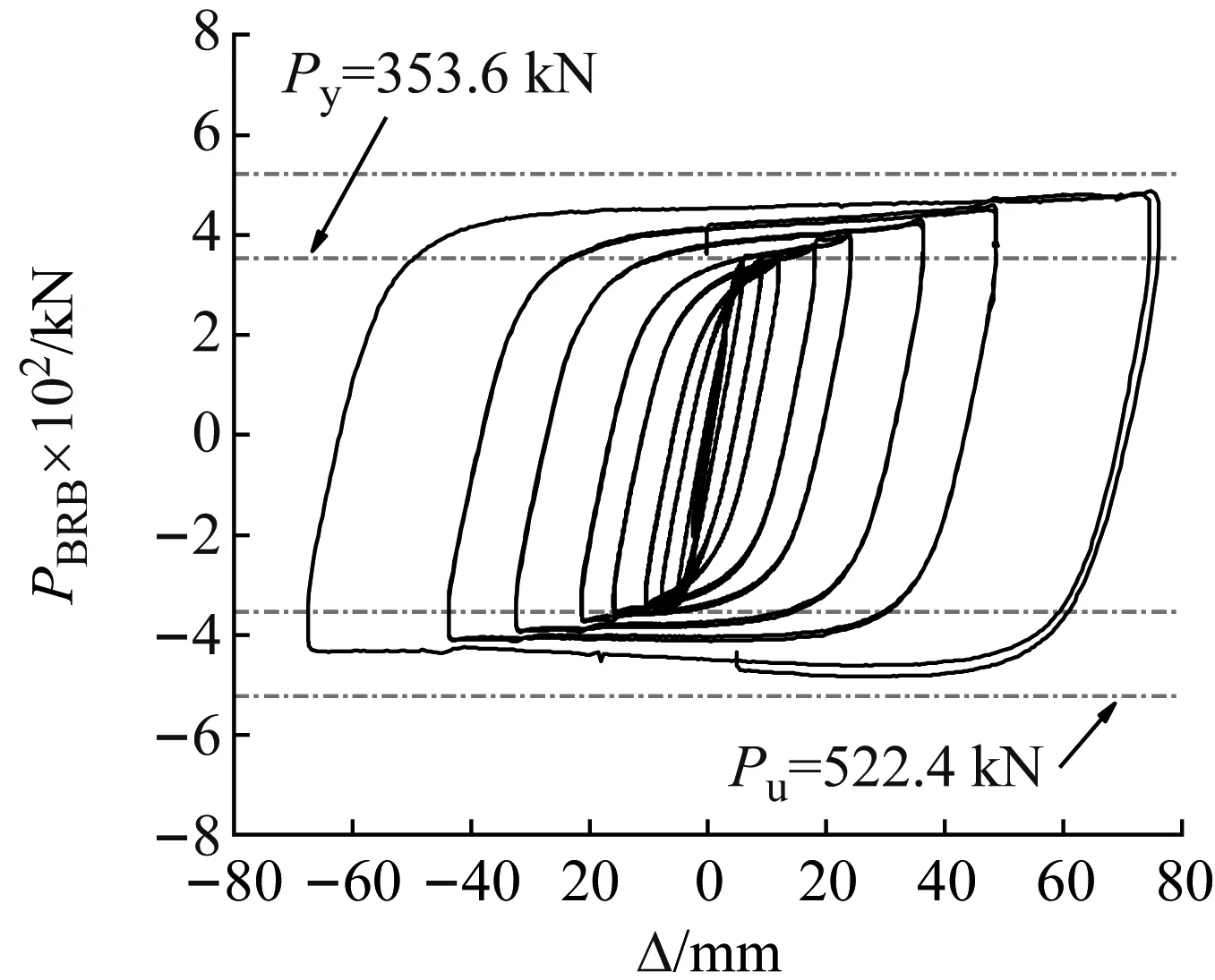

图10是屈曲约束支撑水平荷载PBRB-水平位移Δ滞回曲线,图中Py与Pu分别指屈曲约束支撑的屈服荷载与极限荷载理论值,分别由式(4)和式(5)计算。由图11可知,屈曲约束支撑的滞回曲线稳定饱满,表现出明显的双线性弹塑性特征,屈服荷载与理论值基本吻合。屈服后强化性能稳定,水平荷载随水平位移增加而增大。

Py=Apfycosθ

(4)

Pu=Apfucosθ

(5)

式中:Ap指屈曲约束支撑核心单元截面面积;θ值屈曲约束支撑与水平方向夹角;fy和fu指屈曲约束支撑核心单元屈服强度与抗拉强度,见表2。

(a) SP1

(b) SP2图10 屈曲约束支撑滞回曲线Fig.10 Hysteresis curves of BRBs

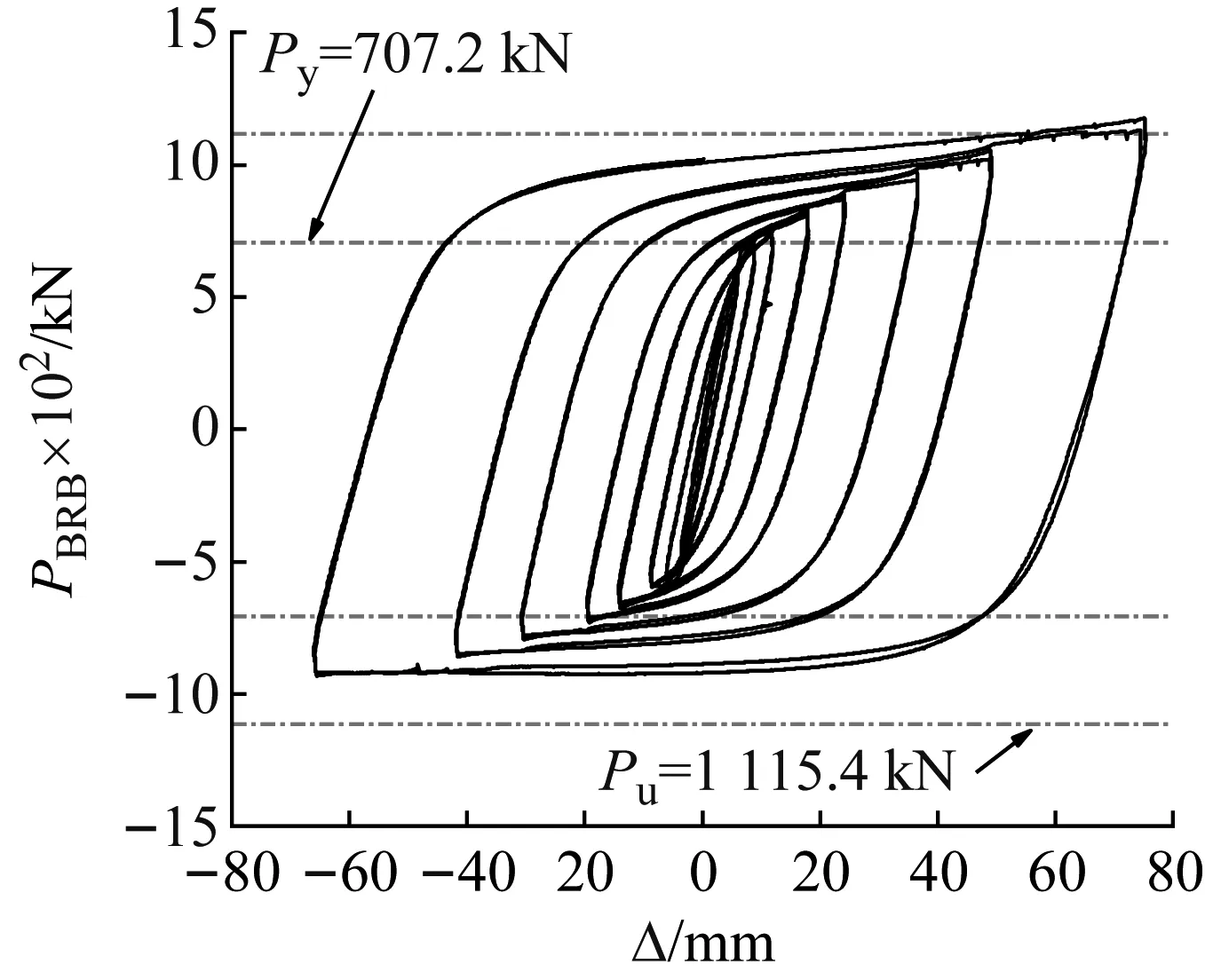

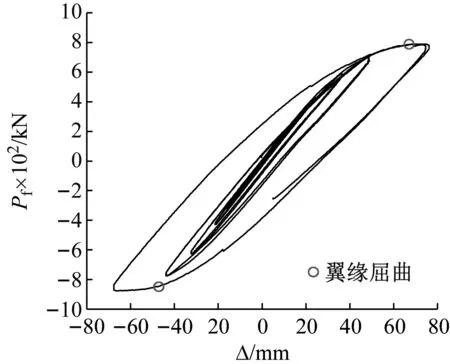

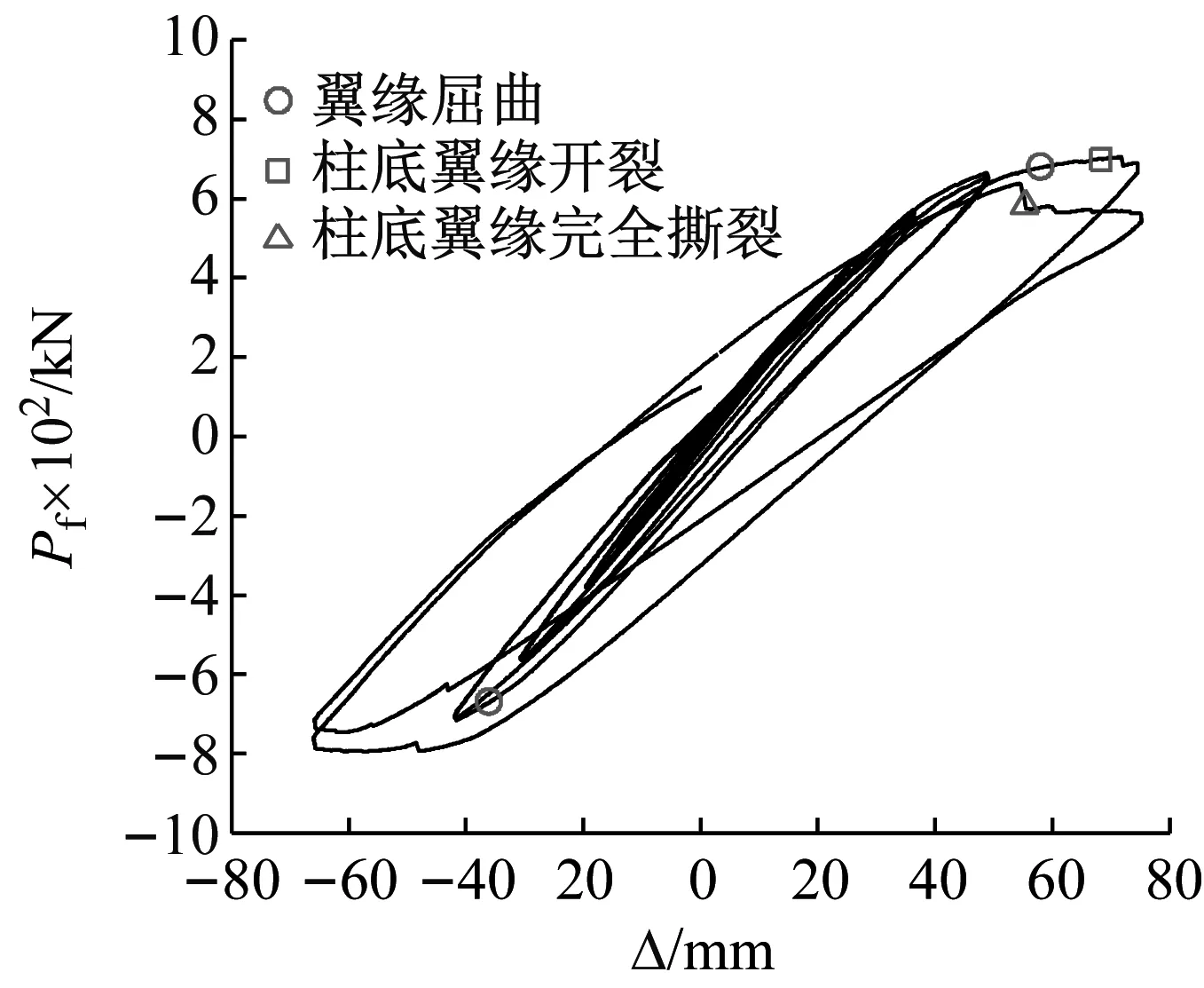

图11是钢框架Pf-Δ滞回曲线,翼缘屈曲、柱底翼缘开裂和柱底翼缘完全撕裂等主要试验现象标记在曲线上。由图11可知,钢框架的滞回环形状狭长。翼缘屈曲前,塑性铰未充分形成,残余变形较小。翼缘屈曲后,刚度显著下降,曲线稳定性变差。图11中标示的承载力突变由柱底焊缝撕裂造成,承载力降低约10%。

3.2 承载力退化

荷载退化系数(ηi)用于反映试件在整个试验加载过程中承载力退化情况,其计算公式为

ηi=Vi/Vmax

(6)

式中:ηi代表第i次循环对应的荷载退化系数;Vi代表第i次循环对应的峰值荷载;Vmax代表加载过程中的峰值荷载。

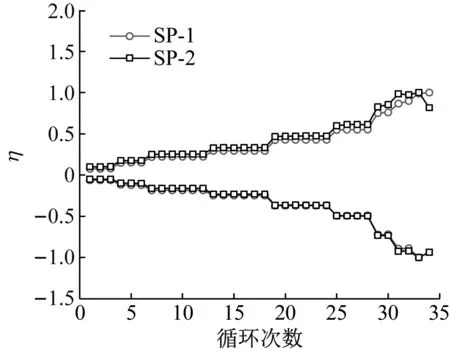

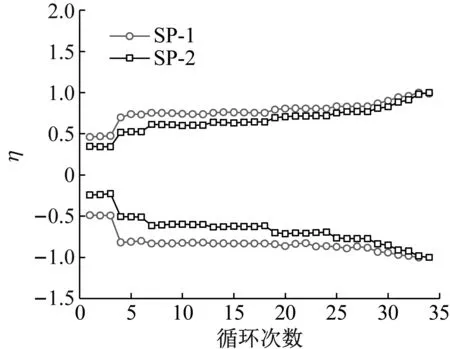

钢框架和屈曲约束支撑的荷载退化系数曲线如图12所示。由图12可知,钢框架的荷载基本随加载等级增加而增大,相同加载等级荷载退化系数基本保持不变,表明结构具有稳定的抗侧承载力。试件SP-2钢框架在3%加载等级时,因柱底翼缘完全撕裂而出现较明显的同级荷载退化现象。

(a) SP1

(b) SP2图11 框架滞回曲线Fig.11 Hysteresis curves of frames

(a) 钢框架

(b) 屈曲约束支撑图12 荷载退化曲线Fig.12 Load degradation curves

3.3 刚度退化

为了考察水平位移增加对试件刚度的影响,引入割线刚度Ks与切线刚度Kt。割线刚度是指荷载-位移曲线上任意点与坐标原点的连线的斜率。本文以式定义各加载等级对应的割线刚度。

(7)

式中:Ksj表示第j加载等级对应的割线刚度;Pj表示第j加载等级峰值荷载;Δj表示第j级加载等级峰值位移。图13为各试件实测割线刚度退化曲线(Ks-Δ曲线)。由图可知,加载等级较小时,割线刚度退化幅度较大。随着加载等级增加,屈曲约束支撑与钢框架依次屈服,割线刚度退化幅度逐渐放缓。总体而言,试件割线刚度退化曲线较平滑。试件SP-2割线刚度大于试件SP-1,两试件刚度退化趋势基本一致。

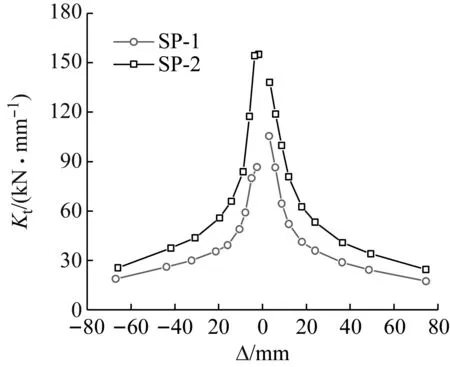

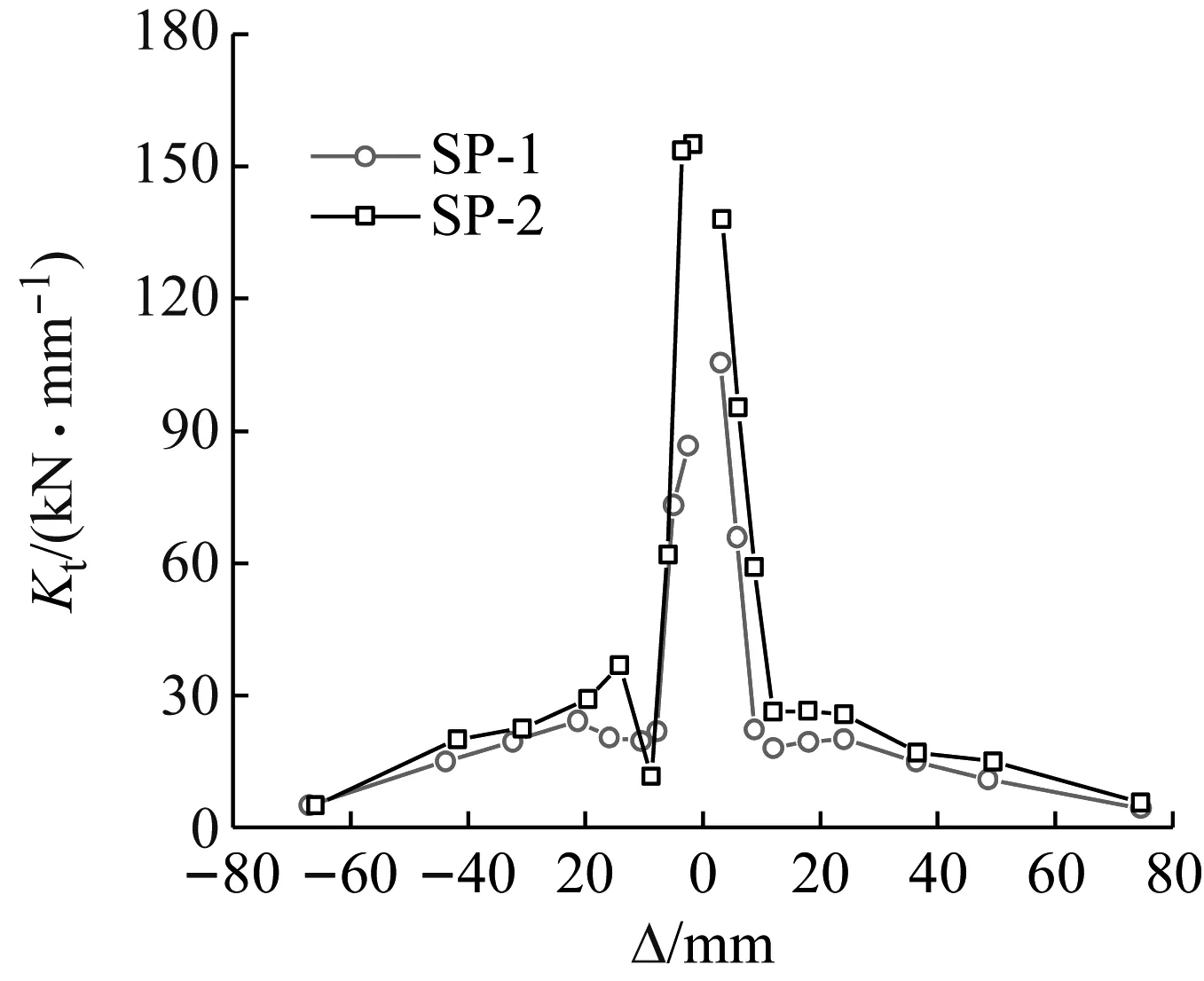

切线刚度是指荷载-位移曲线上任意点切线的斜率。本文以式(8)计算各加载等级切线刚度。

(8)

式中:Ktj表示第j级加载的切线刚度;Δj、Δj-1分别表示第j级、第j-1级峰值位移;Pj、Pj-1分别表示与Δj、Δj-1对应的荷载。图14为试件实测切线刚度退化曲线(Kt-Δ曲线)。当屈曲约束支撑屈服时,试件切线刚度退化幅度较大。屈曲约束支撑进入塑性阶段后,切线刚度基本保持不变。随着钢框架进入塑性,切线刚度进一步退化。屈曲约束支撑屈服前,试件SP-2切线刚度明显大于试件SP-1;屈曲约束支撑屈服后,两框架的切线刚度基本保持一致。

图13 割线刚度退化曲线Fig.13 Degradation curves of secant stiffness

图14 切线刚度退化曲线Fig.14 Degradation curves of tangent stiffness

3.4 塑性变形

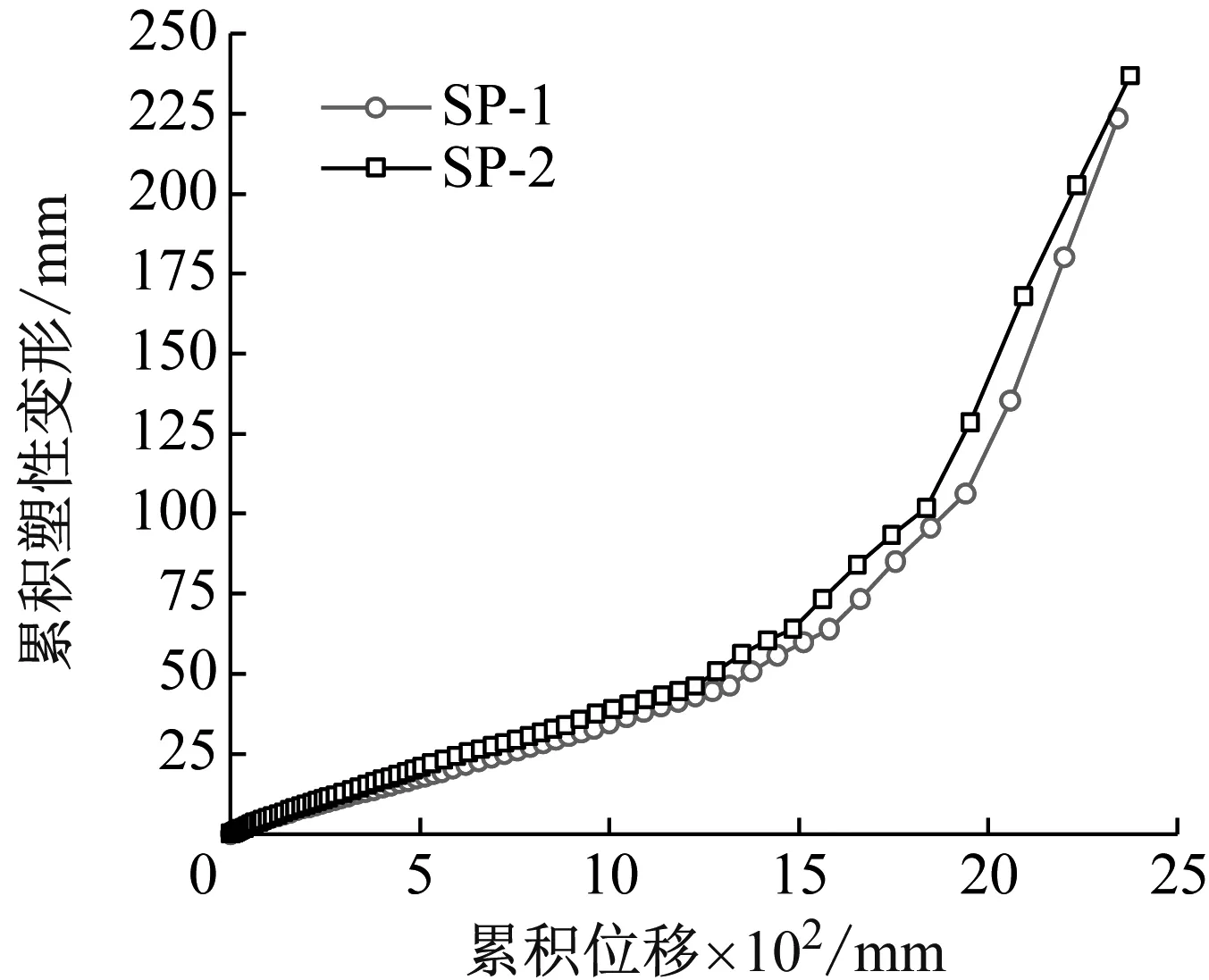

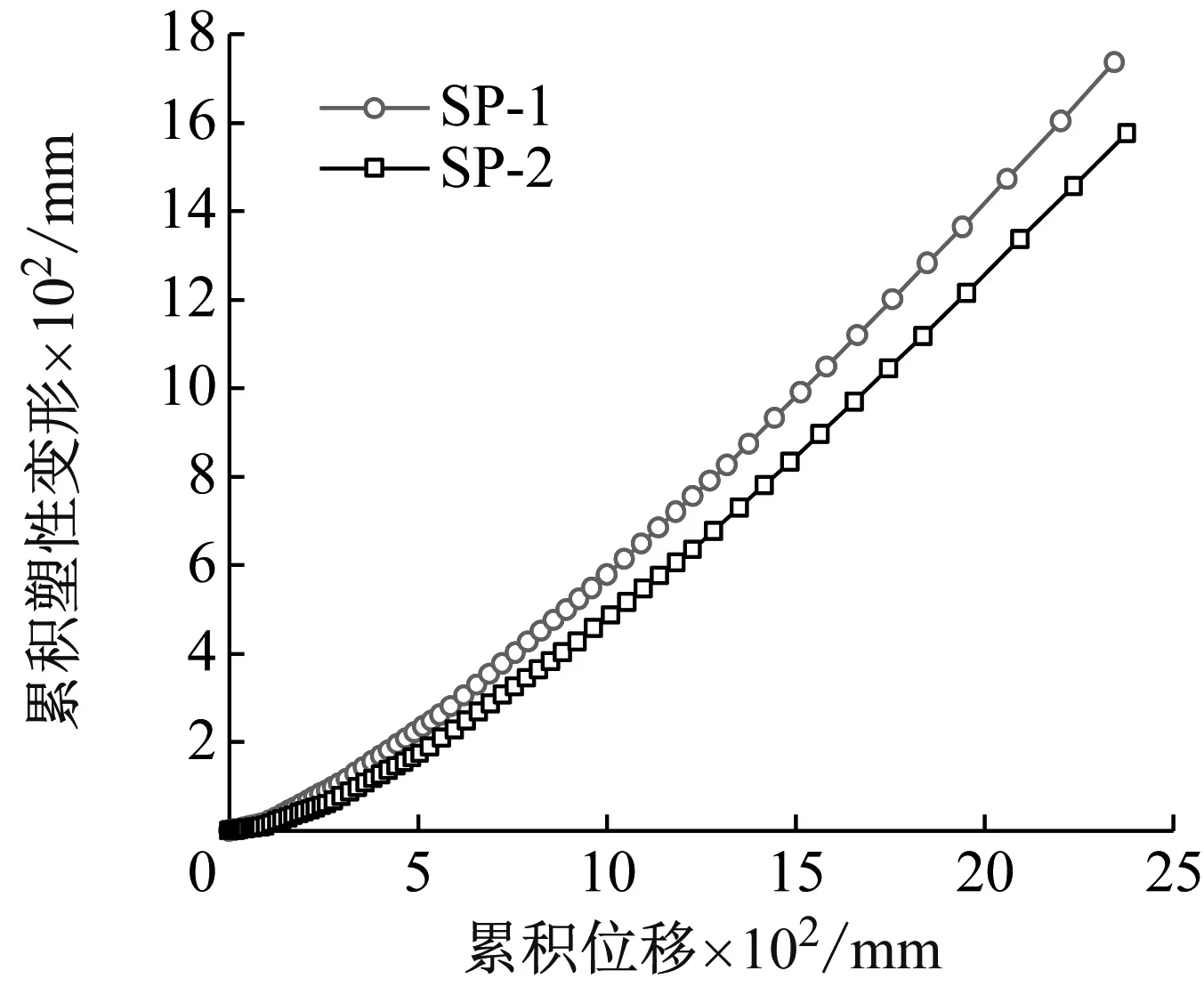

塑性变形也被称为残余变形,是构件从加载变形,再卸载至零后,构件的不可恢复的变形。对于非耗能构件,塑性变形越小,则结构塑性损伤越小,有利于保证震后救援工作的开展以及结构震后修复。对于耗能构件,塑性变形能力可反映构件的耗能性能。ANSI/AISC341-10[17]中规定:为保证屈曲约束支撑在一次强震作用下具有良好延性并充发挥耗能能力,其累积塑性变形与屈服位移的比值应不小于200。

钢框架的累积位移-累积塑性变形曲线如图15(a)所示。层间位移角不大于1.5%时,钢框架累积塑性变形-累积位移关系近似线性关系,塑性损伤较小,塑性变形比例约为3%~5%。当层间位移角达到1.5%后,钢框架塑性变形累积幅度(即曲线斜率)增大。

屈曲约束支撑的累积塑性变形-累积位移曲线如图15(b)所示。从加载初期开始,屈曲约束支撑的塑性变形累积幅度随累积位移增加而增大,曲线较平滑,反映出稳定的塑性变形和耗能性能。注意到,当累积位移相等时,试件SP-1中屈曲约束支撑的累积塑性变形大于试件SP-2,累积位移越大,该差距越明显,该现象很可能与钢框架的非刚体变形与破坏程度有关。两试件中屈曲约束支撑的最终累积塑性变形分别为908 mm和820 mm,与各自屈服位移的比值分别为234与218。

(a) 钢框架

(b) 屈曲约束支撑图15 累积位移-累积塑性变形曲线

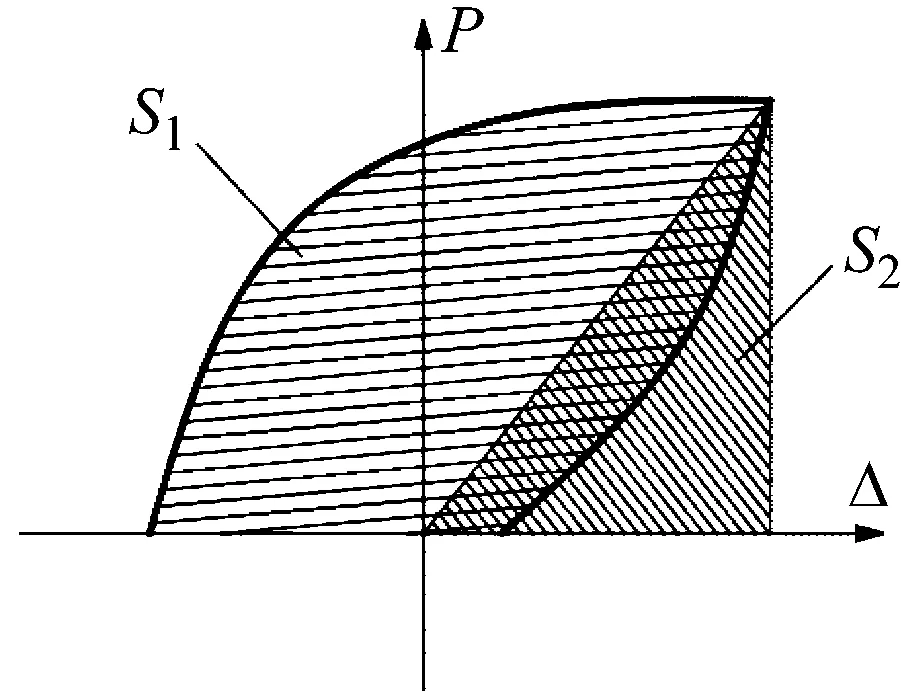

3.5 耗能性能

采用等效黏滞阻尼比判断结构在地震中的耗能能力,等效阻尼比越大表示耗能能力越强。如图16所示,等效黏滞阻尼比计算公式为

(9)

式中:ζeq代表滞回效应等效黏滞阻尼比;S1代表图16滞回曲线所围面积;S2代表图16中三角形所围面积。

图16 等效黏滞阻尼比计算Fig.16 Calculation of equivalent viscous damping ratio

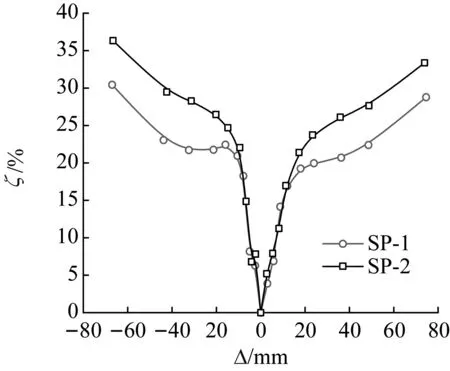

图17为试件等效黏滞阻尼比与水平位移关系。屈曲约束支撑处于弹性及屈服阶段时,构件的等效黏滞阻尼比迅速增大。当层间位移角达到1%(25 mm)时,两试件的黏滞阻尼比临近或超过20%。屈曲约束支撑进入强化阶段后,等效黏滞阻尼比增幅明显放缓,甚至出现小幅下降。钢框架进入塑性阶段后,等效阻尼比增幅有所提升。试件SP-2的等效黏滞阻尼比明显大于试件SP-1,试件SP-1和试件SP-2的等效阻尼比最大值分别为30.4%和36.3%。

图17 等效黏滞阻尼比Fig.17 Equivalent viscous damping ratio

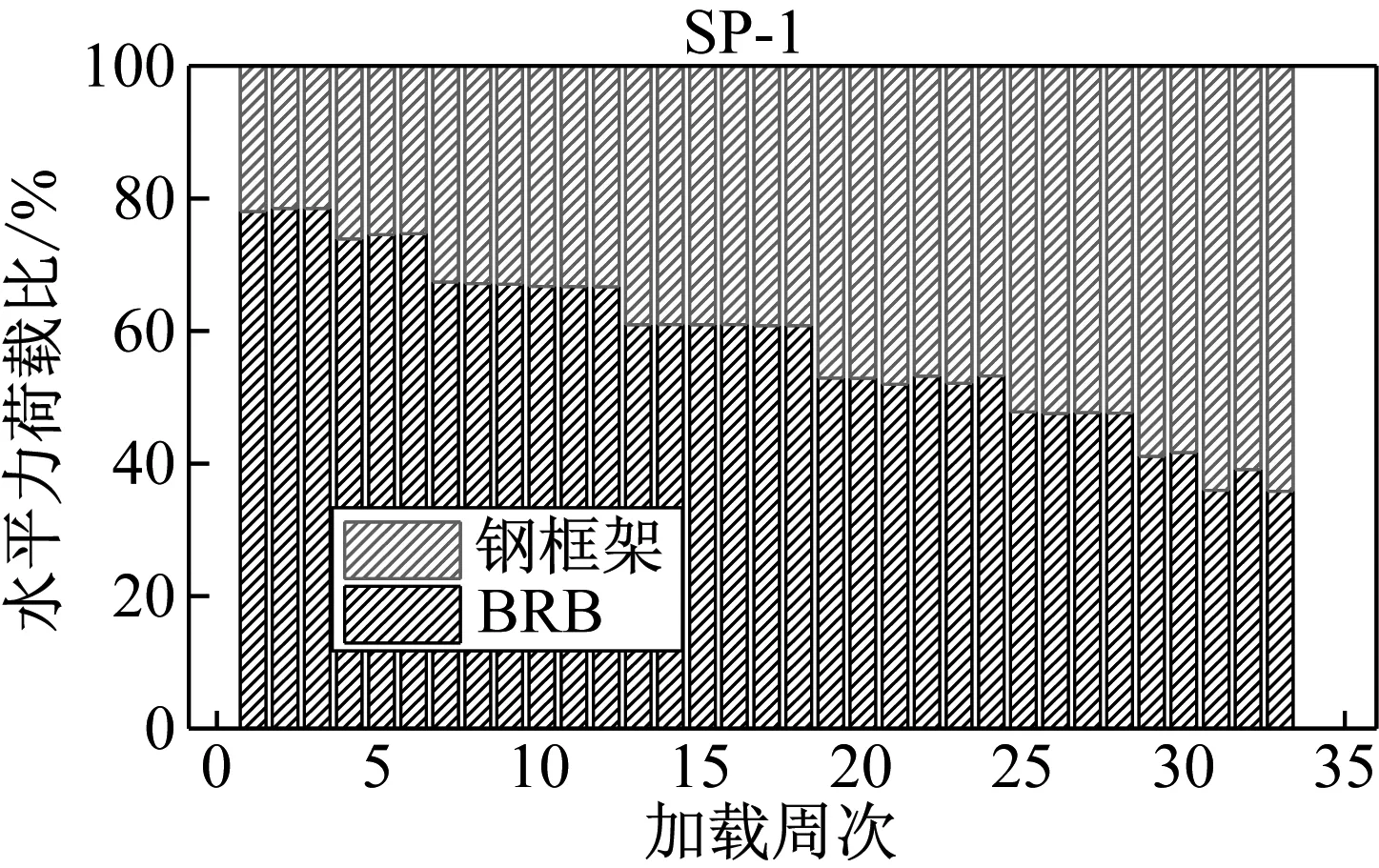

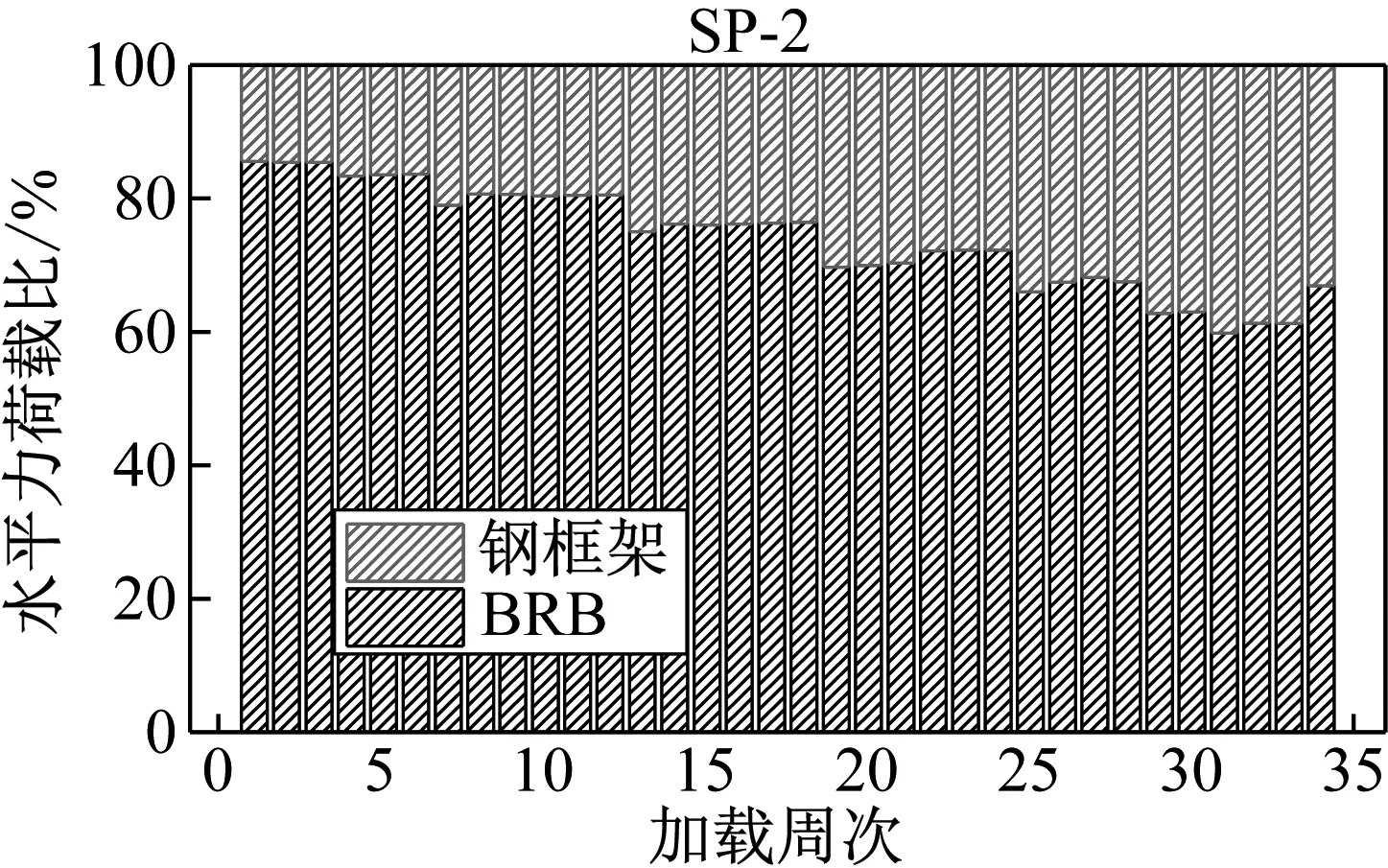

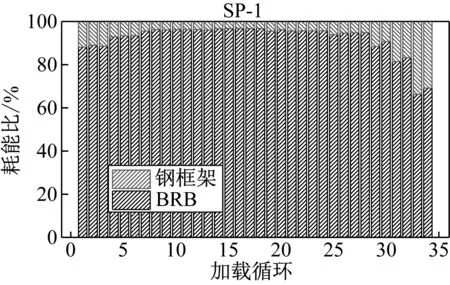

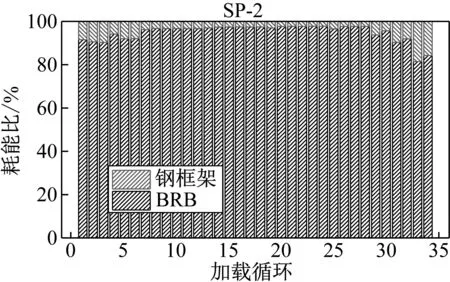

3.6 承载能力与耗能分担

图18和图19分别是钢框架和屈曲约束支撑所承担水平荷载的比例。由图可知,试件中水平荷载由屈曲约束支撑和钢框架共同承担,随加载等级增大,屈曲约束支撑分担的水平荷载比例逐渐减小。试件的耗能性能主要由屈曲约束支撑提供,尤其是在层间位移角不大于1%时,钢框架基本保持弹性,屈曲约束支撑耗能比例高达95%以上。

图18 钢框架与屈曲约束支撑水平荷载比例Fig.18 Horizontal load ratio of BRB and steel frame

图19 钢框架与屈曲约束支撑耗能比例Fig.19 Energy dissipation distribution of BRB and steel frame

4 有限元模型建立及验证

4.1 有限元数值模型

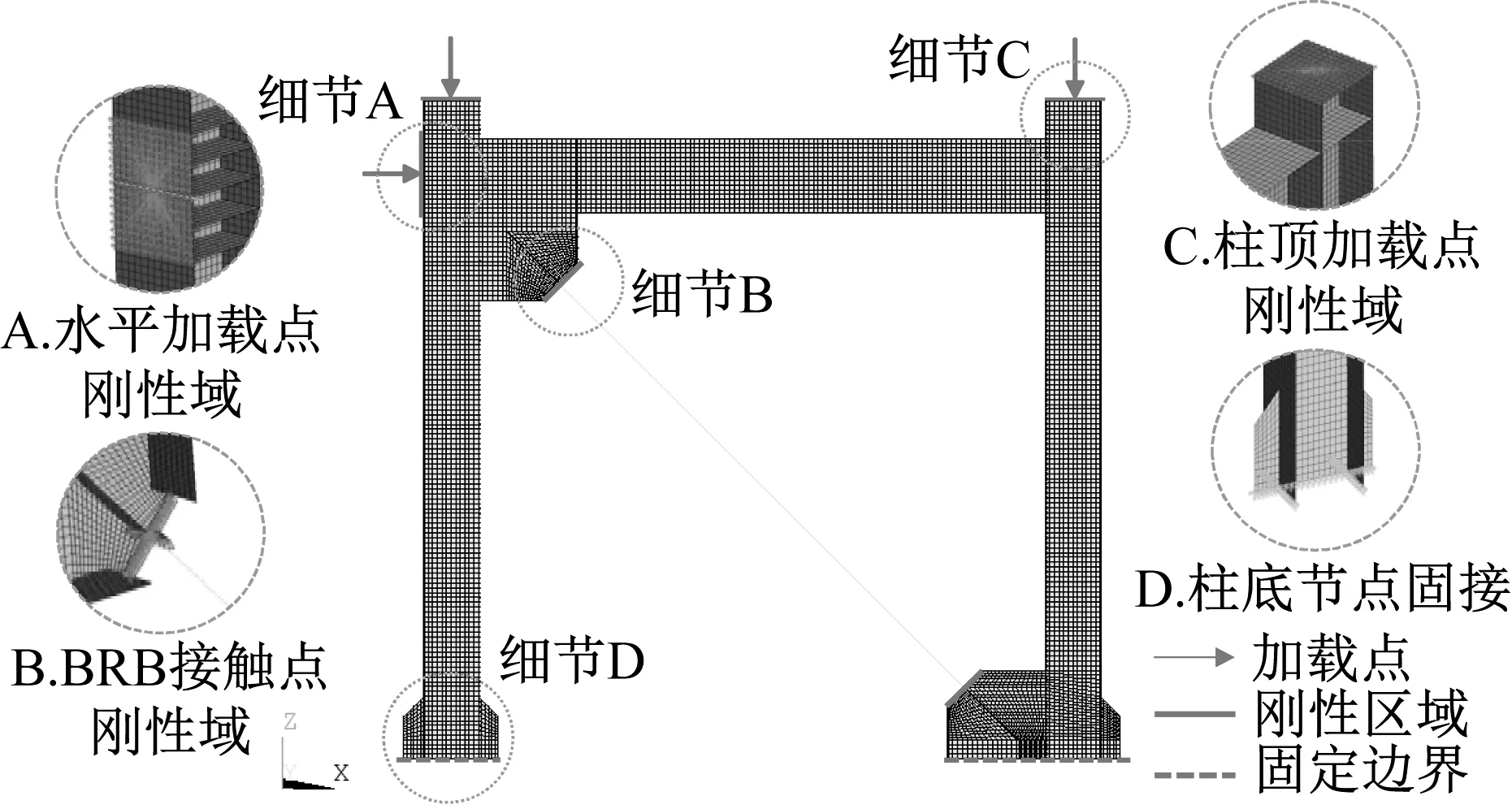

本文采用通用有限元软件ANSYS建立HSSF-BRB试件有限元分析模型,如图20所示。屈曲约束支撑采用三维桁架单元LINK180。钢框架采用四节点三维壳单元SHELL181。

为了提高计算精度,改善计算过程的收敛性,采用形状较规则的映射网格划分SHELL181单元,单元尺寸为20 mm,单元厚度方向的积分点数量定义为5个。

考虑到水平作动器连接单元变形较小且在整个试验过程中保持弹性,相当于刚体,因此有限元模型中将作动器连接单元简化为刚性区域。

图20 HSSF-BRB试件有限元模型Fig.20 Finite element model of HSSF-BRB specimens

LINK180单元与SHELL181单元之间采用共用节点法连接。为了使屈曲约束支撑轴力可以均匀传递至加劲板,避免应力集中,在加劲板与屈曲约束支撑的接触面设置刚性区域。

根据试验位移测量结果,基础梁基本没有滑移与变形,有限元模型中忽略基础梁及柱底板,将柱底设为固定边界(U=R=0)。以节点力形式施加柱顶竖向荷载,为避免应力集中,在柱顶设置刚性区域。以节点位移形式施加水平方向低周往复荷载。

钢材弹性模量E取206 GPa,泊松比ν取0.3,密度ρ取7 850 kg/m3。采用ANSYS中的随动强化模型,该模型使用Von Mises屈服准则,考虑包辛格效应。模型未考虑断裂因素,因此不能模拟开裂。

屈曲约束支撑选用双线性本构模型,强化模量取初始弹性模量的2%,即D=0.02E[18],得到应力-应变关系为

σ=Eε(σ<σy)

(10)

σ=σy+0.02E(ε-σy/E)(σ≥σy)

(11)

式中:ε指钢材应变;σ指钢材应力;σy指钢材屈服应力;E指钢材弹性模量。建立有限元模型时,屈曲约束支撑模型为单个等截面LINK180单元,单元截面积对应屈服段截面积。为了考虑弹性段对屈曲约束支撑刚度的影响,采用等效弹性模量E0代替钢材弹性模量E,即:

(12)

式中:E0表示屈曲约束支撑等效弹性模量;A1和A2分别表示屈曲约束支撑屈服段和弹性段截面积;L、L1和L2分别表屈曲约束支撑总长度、屈服段长度和弹性段长度。

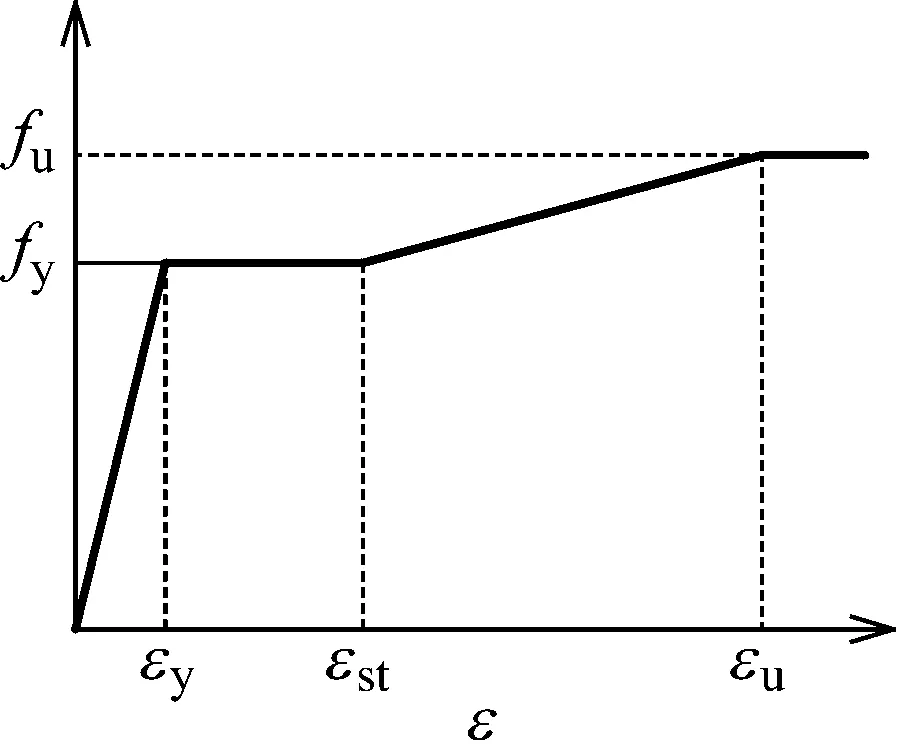

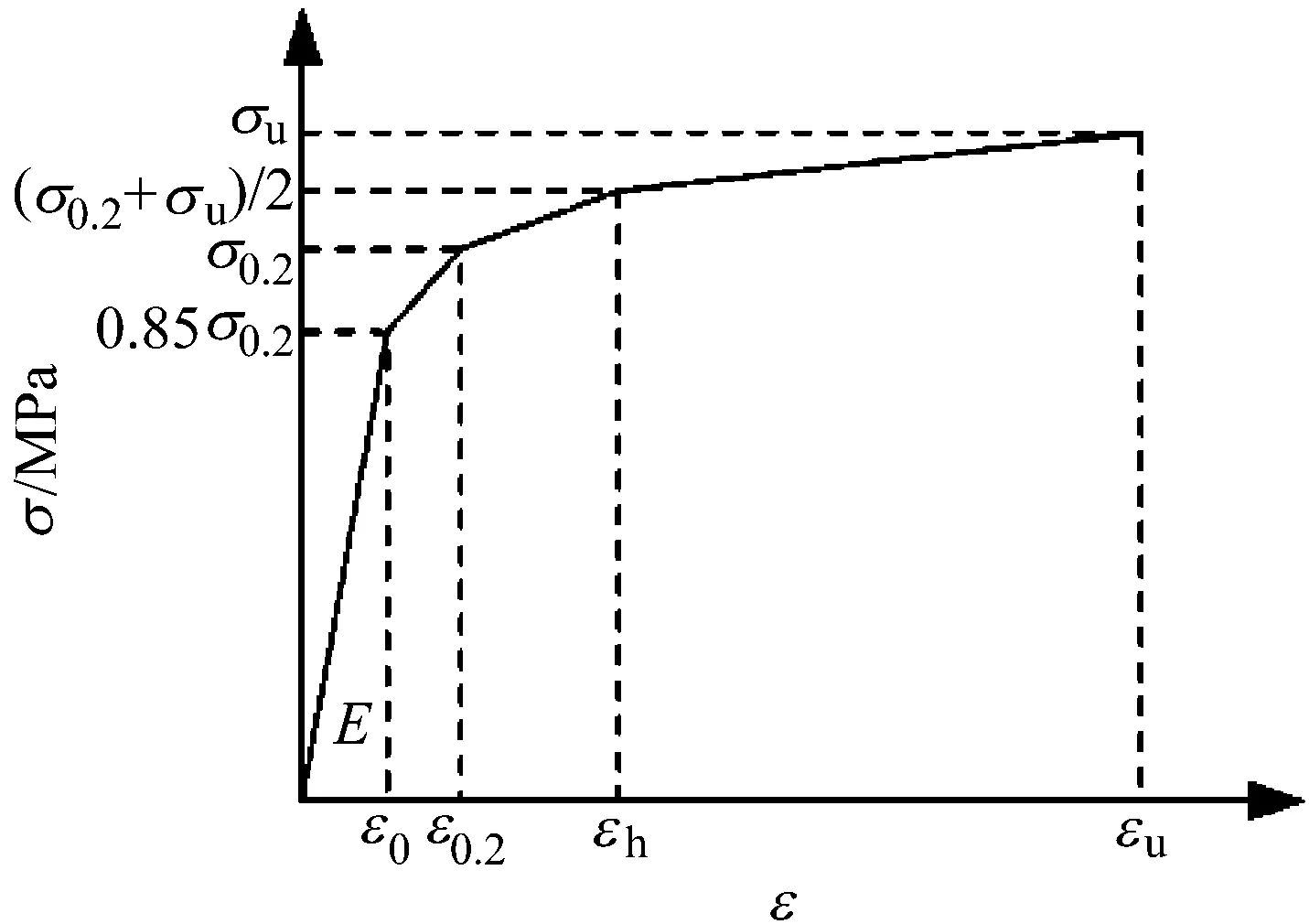

对于具有明显屈服平台的Q345钢材,本文采用多线性弹塑性模型定义其本构关系,如图21所示。对于无明显屈服平台的高强度钢材,本文采用采用修正多线性模型拟合其本构关系[19],如图22所示。

研究表明,传统线性本构模型对无明显屈服点的高度钢材塑性特性的拟合程度较差,非线性模型虽然精度最高,但是形式过于复杂。Shi等推荐采用修正多线性模型拟合高强钢本构关系,如图22所示。

图21 多线性本构模型Fig.21 Multilinear constitutive model

图22 修正多线性本构关系Fig.22 Revised multilinear constitutive model

4.2 有限元模型验证

采用ANSYS静力分析中的非线性分析对有限元模型进行分步加载求解计算,并逐步提取计算计算结果。

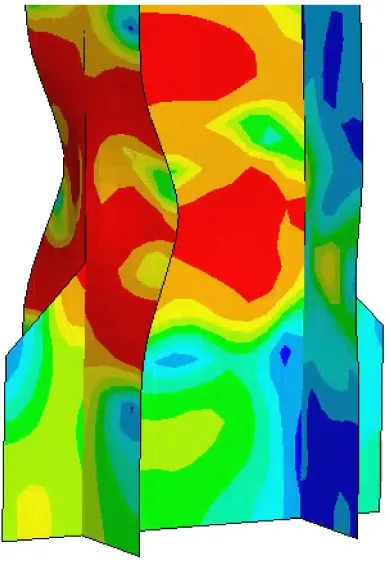

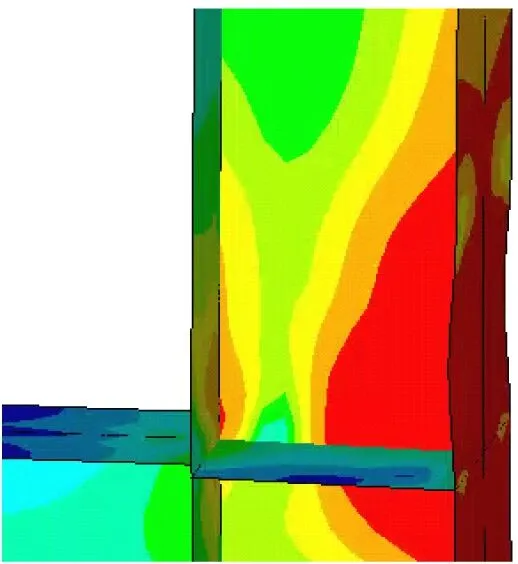

图23为典型试验现象与有限元分析得到的模型破坏形态对比,可以看出有限元分析的到的破坏形态与对应的试验现象吻合较好。

(a) 西侧柱柱顶翼缘屈曲

(b) 西侧柱柱底翼缘屈曲

(c) 东侧柱柱底翼缘屈曲图23 试验与有限元分析的破坏模式对比

图24有限元分析得到的滞回曲线与试验滞回曲线对比。可以看出,有限元方法分析得到的滞回曲线走势和形状均与试验曲线基本吻合,可较好的反映结构屈服荷载及强化刚度,滞回环包围面积与试验值基本吻合。

(a) SP-1

(b) SP-2图24 有限元模拟与试验滞回曲线对比

图25为有限元分析得到的骨架曲线与试验骨架曲线的对比情况。由图可知,有限元分析得到的试件荷载及刚度均与试验数据相吻合;有限元分析得到的正向峰值荷载与试验值基本一致,负向峰值荷载略小于试验值。

以上对比结果表明,有限元计算结果与试验数据吻合度较高,考虑到有限元模型边界条件及材料弹塑性与实际情况存在误差,以及材料性能初始缺陷与结构初始变形,可以认定有限元模型是正确合理的,计算结果具有较高可信度,可以用于进一步参数化分析。

5 结 论

(1) 高强钢框架-屈曲约束支撑结构滞回曲线饱满,承载力稳定,塑性变形性能较好。试件在拟静力试验中最大位移角均达到3%,满足我国《建筑抗震设计规范》中规定的最大塑性层间位移角。

(2) 钢框架与屈曲约束支撑共同承担水平荷载,随着水平位移增大,屈曲约束支撑所承担水平荷载的比例逐渐降低,试件刚度降低,耗能能力增大。

(3) 试件的耗能能力较好,钢框架屈服前,试件的等效黏滞阻尼比已达20%以上,钢框架屈服后,两试件的最大等效黏滞阻尼比达到30.4%~36.3%。试件的耗能能力主要由屈曲约束支撑提供,层间位移角不超过1%时,屈曲约束支撑消耗的能量占总耗能的95%以上。

(a) 试件SP1

(b) 试件SP2图25 有限元模拟与试验骨架曲线对比

(4) 当增大屈曲约束支撑截面时,结构抗侧刚度、峰值荷载和耗能能力显著增大,同时钢框架塑性阶段的稳定性降低,框架柱及焊缝破坏程度加剧。

(5) 采用ANSYS建立了相应的有限元模型,有限元分析结果与试验结果吻合较好,验证了有限元模型的有效性,可进一步开展参数分析。