设防爆层钢箱梁缩尺结构抗近场爆炸作用试验研究

2022-01-27李文武耿少波贺耀北

李文武, 耿少波, 贺耀北,3

(1.湖南省交通规划勘察设计院有限公司,长沙 410008; 2.中北大学 土木工程学科部,太原 030051;3.湖南大学 土木工程学院,长沙 410082)

钢箱梁结构具有易拼装、质量轻等优点,广泛作为斜拉桥、悬索桥、拱桥等大跨度桥梁的主梁结构,也大量用于城市立交匝道。我国现行的公路、铁路及城市桥梁等设计规范均未考虑爆炸荷载偶然作用。受恐怖袭击、危险品生产运输等意外事故影响,爆炸现象时有发生。桥梁结构作为交通路网咽喉,若发生爆炸破坏将造成恶劣社会影响及威胁线路运营,例如2013年连霍高速发生车载烟花爆竹爆炸导致义昌大桥垮塌等严重后果。桥面是车辆直接接触的结构部位,也是发生汽车类爆炸事故概率最高位置。车辆底盘与桥面之间距离较桥梁跨径小很多,发生车辆爆炸多为近场爆炸。近场爆炸受起爆方式、爆轰产物等因素影响,是一种明显异于远场爆炸的作用方式,采用不同的有限元单元类型及单元尺寸分析爆炸效应时,计算结果差异性较大。缩尺试验是一种最直观的观察结构破坏手段,因此,在钢箱梁顶板设置防爆层进行近场爆炸试验,对我国桥梁结构防爆安全技术储备及灾后快速修复具有较大意义。

国内外学者以不同方式开展了钢箱梁近场爆炸作用下的结构响应研究。白志海等[1]采用DYNA软件分析了100 kg当量炸药在0.26 m爆距下近场爆炸钢箱梁破坏形态;蒋志刚等[2-4]分析了汽车炸弹在钢箱梁内部发生近场爆炸后局部破坏效应;Nurick等[5-6]研究了钢箱梁顶板的加劲板破坏模式,指出了加劲肋支撑与结构破坏模式存在对应关系;Langdon等[7]通过有限元分析了Nurick试验加劲肋处顶板撕裂的试验工况;Bonorchis 等[8]通过试验研究得出增加加劲肋尺寸可以减少结构顶板变形;耿少波等[9]研究了单箱多室钢箱梁结构近场爆炸作用下顶板、加劲肋、纵肋及底板等局部破坏模式;刘亚玲等[10]完成了混凝土铺装层下钢箱梁爆炸作用破坏试验,研究表明铺装层对钢箱梁顶板存在一定保护作用,但尚未深入分析铺装层耗能作用。桥梁钢箱梁结构与舰艇舱室存在类似之处,侯海量等[11-13]对舰艇类箱室结构进行了近场爆炸作用下结构损伤试验及数值模拟,可为桥梁钢箱梁结构近场爆炸分析提供借鉴,李凯等[14-16]的舰艇类箱室加劲肋多为纵横等间距、等尺寸布设,与桥梁钢箱梁中布设通长U型加劲肋及不同间距横隔板布置形式仍有区别。混凝土中添加钢筋网或钢丝网将有效提高混凝土的抗拉、抗裂等性能,增强混凝土结构动力耗能。凯夫拉是一种广泛应用于装甲、防爆服装等抗爆抗冲击领域的纤维材料[17]。已公开的国内外文献中,鲜见关于混凝土-钢丝网板、凯夫拉层及其组合后在桥梁钢箱梁结构中的防爆试验研究。

利用混凝土-钢丝网板与凯夫拉层的优点,结合容易施工的设置方式,本文以无防爆层的钢箱梁试验为对比基准,研究混凝土-钢丝网板单独设置及与凯夫拉层组合后作为钢箱梁防爆层的抗爆性能,进而为桥梁钢箱梁结构提供防爆技术经验。

1 试验设计

1.1 结构模型参数

试验结构选型来源于山西省太原市环路上一单箱单室钢箱梁桥,参考其它钢箱梁结构后进行试验模型设计。受国防重点实验室开展室内爆炸试验结构尺寸限制,采用1∶10的横截面几何缩尺比例,试验梁段长为1 800 mm。原材料为太原钢铁集团有限公司生产的Q235B钢板材,钢箱梁顶板、底板、横隔板及加劲肋厚度均为1.5 mm,横隔板间距有150 mm、250 mm两种类型。为降低焊接应力、焊接变形的影响,采用精密氩弧焊进行钢箱梁缩尺模型加工制作。横截面尺寸图及实际图分别如图1、图2所示。

图1 横截面尺寸图(mm)Fig.1 Cross sectional dimensions diagram (mm)

图2 钢箱梁横截面实物图Fig.2 Actual layout of steel box girder cross section

试验忽略混凝土-钢丝网板、凯夫拉层与钢箱梁之间粘结力,混凝土-钢丝网板、凯夫拉防爆层均提前制作,试验时再放置在钢箱梁顶部一定范围,在钢箱梁侧边缘焊接钢挡条进行固定。混凝土-钢丝网板尺寸为500 mm×240 mm×15 mm,钢丝网设单层、双层两种布设方式。凯夫拉防爆层尺寸为500 mm×240 mm。凯夫拉单层织物原材料厚度为0.28 mm、经纱与纬纱每隔1根后交织形成的平纹组织,采用环氧树脂刷层后加压形成5层、10层两种厚度织物。各种材料的力学性能参数汇总如表1所示。

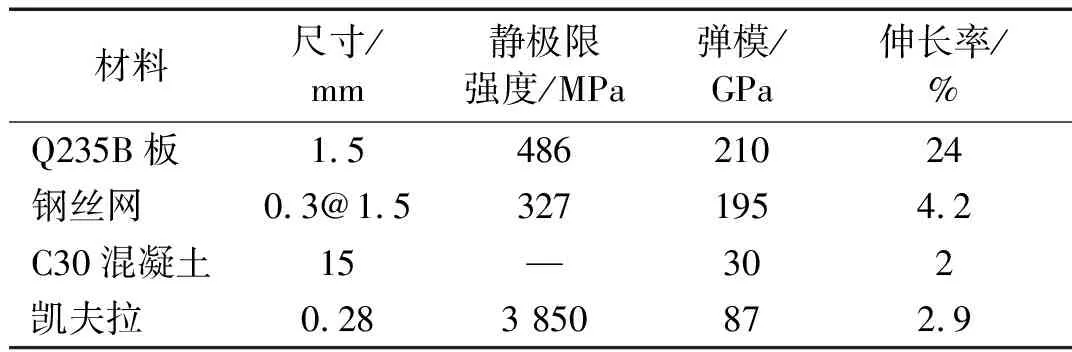

表1 材料静力性能参数

1.2 炸药参数

为分析防爆层对钢箱梁结构的防爆效果,而非研究炸药当量逐级增加对应的钢箱梁破坏形态演变规律,本文设计了同一爆距、同一炸药当量的近场爆炸试验。

通常小型汽车离地间隙为140~220 mm,厢式货车离地间隙为400~600 mm;通常钢箱梁结构桥面铺装为120~180 mm。综合汽车离地间隙及桥面铺装厚度,结合本试验钢箱梁110横截面缩尺比例,炸药药柱与钢箱梁顶板爆炸距离设定为70 mm。

由单箱多室钢箱梁近场爆炸试验可知,爆炸位置发生在无加劲肋支撑约束的位置上方时,其破坏效应要明显大于其它位置的爆炸效应。本文单箱单室结构爆炸试验选择相邻横隔板中间、U型加劲肋中间位置垂直上方作为炸药固定位置。

炸药当量选取方面,以无防爆层的钢箱梁结构发生临界撕裂破坏为基准,由有限元软件DYNA软件辅助分析及前期试验经验确定单发试验炸药当量为53 g。

1.3 试验工况设计

近场爆炸作用下,钢箱梁结构的破坏形式主要为局部破坏,U型加劲肋沿桥长方向通长布设,横隔板刚度较大时,形成的钢箱梁内部支撑对顶板起到较强约束作用。本试验由两种横隔板间距150 mm、250 mm来考查这种约束作用。

由混凝土-单层/双层钢丝网板、凯夫拉5层/10层防爆层及其组合,设计了8种钢箱梁防爆层抗爆试验工况。典型的钢箱梁缩尺结构模型近场爆炸试验现场如图3所示,详细的各工况爆炸试验参数如表2所示。

图3 钢箱梁防爆试验现场图Fig.3 Site diagram for steel box girder blast-proof test

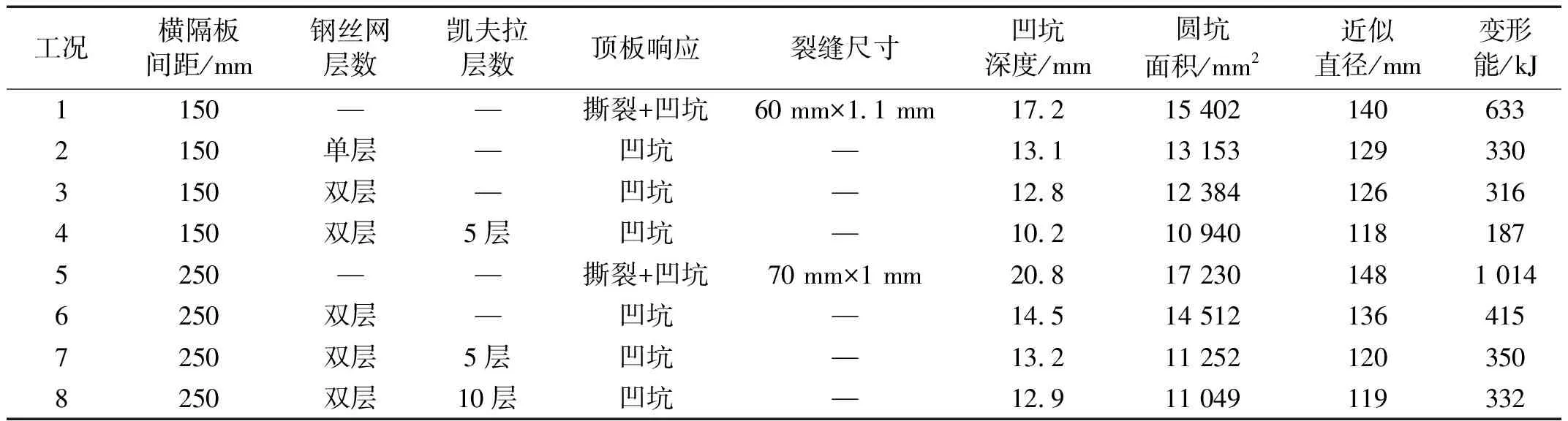

表2 试验工况及试验结果汇总

2 试验结果分析

2.1 混凝土-钢丝网板破坏形态

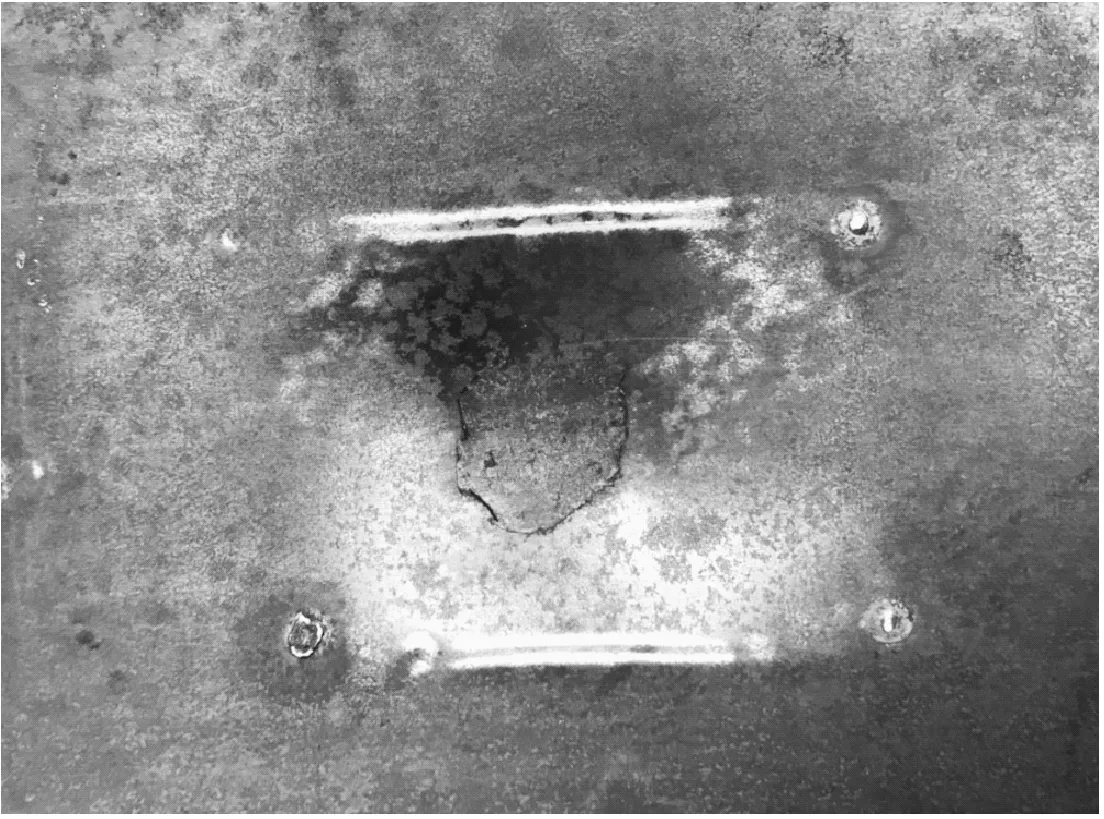

从试验结果可以看出,在钢箱梁顶板上方仅铺设混凝土-钢丝网板时,混凝土-钢丝网板外围大块混凝破碎块,中心为圆饼状粉碎性小块,该圆饼状破碎带的直径范围约70 mm,约等于爆心至钢箱梁顶板距离。外围大块破碎混凝土中钢丝网在拼接边缘呈拉断模式,即爆炸冲击波的能量主要通过混凝土-钢丝网板中心混凝土破碎后直接传递给钢箱梁。这一破坏现象在单层钢丝网、两层钢丝网中相同。典型的混凝土-钢丝网板破坏形态特征如图4所示。

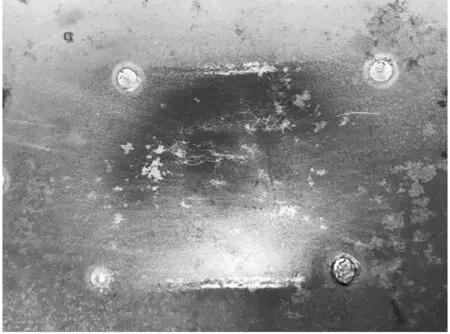

如图5所示,在钢箱梁顶板与混凝土-钢丝网板中间设置凯夫拉防爆层,混凝土-钢丝网板中心圆状破坏仍以小碎块出现,该范围与无凯夫拉防爆层的小碎块范围大致相同,其圆饼状直径约为70 mm,但其小碎块粒径已明显大于无凯夫拉层的小碎块粒径。混凝土板内的钢丝网与混凝土出现了分层现象,钢丝网部分断面仍保持较完整形状。沿小碎块外围环向出现了明显的第二个圆环状碎块,该圆环外直径约200 mm,其块状尺寸进一步大于中心碎块粒径。圆环外第三层混凝土碎块特征与无凯夫拉层混凝土层的外围破坏特征类似。即铺设凯夫拉防爆层后,改变了混凝土-钢丝网板的防爆性能,扩大了混凝土的破碎范围,增大了混凝土碎块破碎直径,在沿圆形径向、环向上,扩大了爆炸冲击波能量的传递范围,间接减弱了钢箱梁顶板局部破坏程度。

2.2 钢箱梁顶板破坏结果

本文爆炸试验重点在于分析钢箱梁结构破坏程度,移除试验工况中钢箱梁顶部混凝土-钢丝网板、凯夫拉防爆层(试验后未破坏)后,将8组钢箱梁顶板破坏试验工况汇总,如图6所示。

图4 无凯夫拉层混凝土-钢丝网板破坏形态图Fig.4 Damage style of concrete-wire mesh without Kelvar cover

图5 含凯夫拉层混凝土-钢丝网板破坏形态图Fig.5 Damage style of concrete-wire mesh with Kelvar cover

(a) 工况1

(b) 工况2

(c) 工况3

(d) 工况4

(e) 工况5

(f) 工况6

(g) 工况7

(h) 工况8图6 不同工况下顶板变形图Fig.6 Characteristic deformation of top plate under different experiment cases

在钢箱顶板铺设食品保鲜膜,使其与顶板紧密相贴,描绘出凹坑轮廓,覆盖在坐标纸上计算面积,采用钢针测量保鲜膜平面与凹坑底部的最大垂直距离为凹坑深度,其结果汇总见表2。

2.3 钢箱梁顶板塑性变形能理论分析

近场爆炸作用下,钢箱梁顶板破坏形态近似为一球冠凹坑,凹坑深度、钢板表面圆坑面积是衡量塑性变形的一维、二维指标,单独分析这两个指标无法准确评价防爆效果,本文以钢箱梁顶板塑性变形能为抗爆效果考查指标。

近场爆炸作用下,钢箱梁顶板受到周围约束,可以近似处理为固支边界支撑。当装药为柱形时,从试验结果来看,顶板残余变形边界约为圆形,忽略板的变薄影响,假设爆炸冲击波主要使板产生隆起状球冠,实测的凹坑深度小于圆板半径,由相交弦定理可知

(2R-h)h=r2

(1)

式中:R为球冠变形的半径;h为球冠凹坑深度;r为顶板圆坑半径。参数图如图7所示。

图7 球冠状变形参数图Fig.7 Spherical crown deformation parameters diagram

式(1)变形可得

(2)

钢材塑性变形采用理想刚塑性本构关系,则在爆炸作用下圆板变形成球冠面积所需要能量为

Edef=ΔAbσf

(3)

式中:Edef为变形耗能;ΔA为球冠变形面积增量;b为钢箱梁顶板厚度;σf为材料动屈服应力。

由几何关系可知

ΔA=As-Ai=πh2

(4)

式中:As为球冠表面积;Ai为球冠变形前对应的圆面积。

因此,将式(4)代入式(3)后,可得塑性变形能为

Edef=πh2bσf

(5)

材料动屈服应力采用Johnson-Cook本构关系

(6)

钢板采用Von-Mises屈服准则,圆板处于平面应力时对应的各向主应力相等,沿半径方向,距板圆心距离x处的平面内主应变为

(7)

由塑性理论知,沿顶板厚度方向主应变为

ε3=-(ε1+ε2)

(8)

等效塑性应变

(9)

根据前人对冲击作用下Q235B钢材的动屈服应力参数研究[18],结合本文所选用的钢材力学性能指标,文中参数A取值244.8 MPa、B取值899.7 MPa、C取值0.039 1、n取值0.940。据此,各工况顶板塑性变形耗能计算结果汇总见表2最后一列。

2.4 防爆层抗爆效果试验结果分析

从试验结果来看,采用混凝土-钢丝网板、凯夫拉层及组合作为防爆层后,可有效降低钢箱梁顶板的响应特征:将无防护措施的钢箱梁顶板裂缝宽度60 mm、70 mm转变为无撕裂状态,且不同幅度地降低塑性凹坑尺寸。

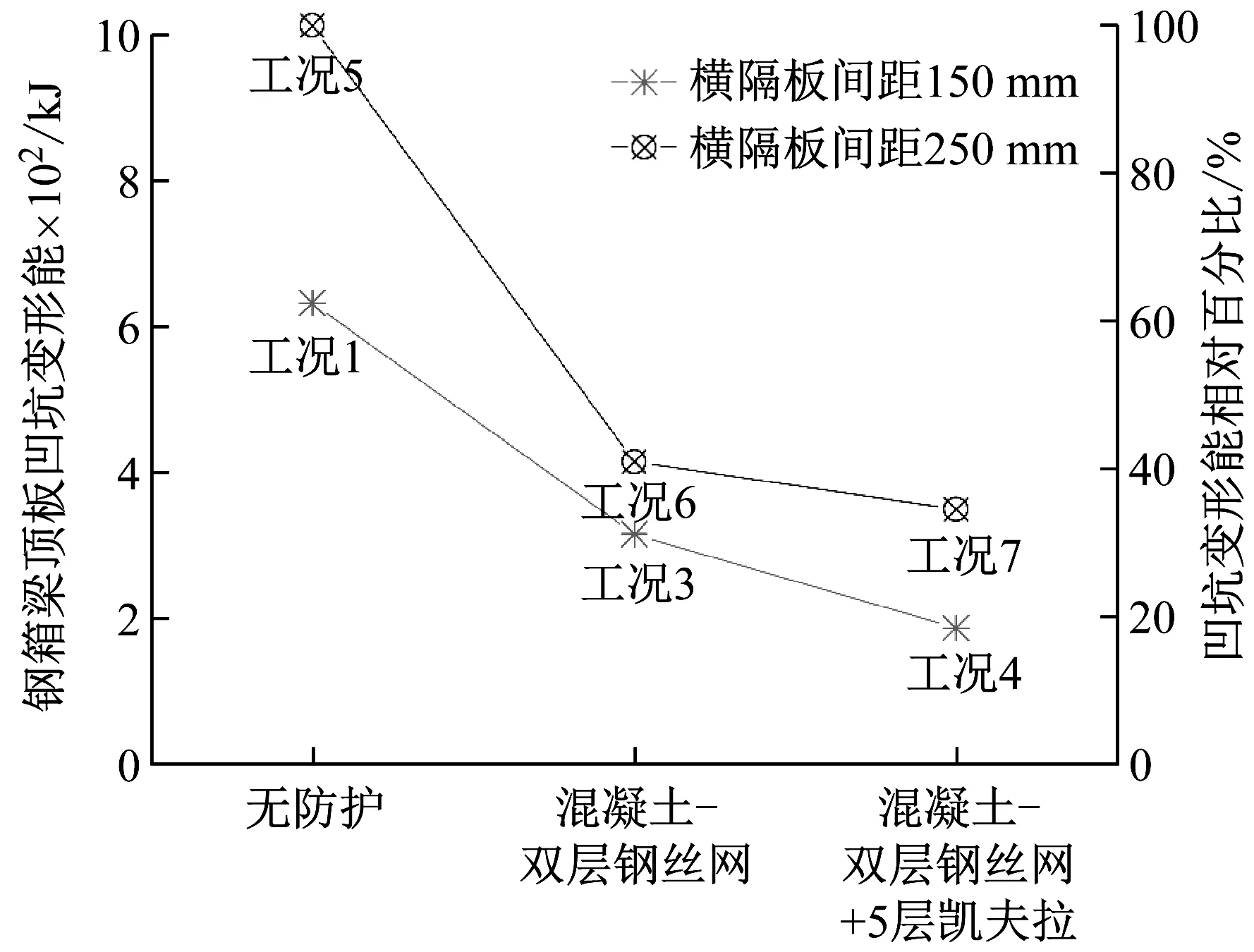

横隔板间距150 mm的钢箱梁采用混凝土-单层钢丝网板,可降低钢箱梁顶板变形能至无防护时的52.1%;采用混凝土-双层钢丝网板后,该数值为49.9%,即双层钢丝网比单层钢丝网的降低效果好约2.2%,考虑到此提高效应且钢丝网成本低廉,后续试验工况中均选用双层的混凝土-钢丝网板作为防护层。采用混凝土-双层钢丝网板与5层凯夫拉纤维防爆层组合后,可降低钢箱梁顶板变形能至无防护结构的29.5%,降低效果显著。

横隔板间距250 mm的钢箱梁采用混凝土-双层钢丝网板,可降低钢箱梁顶板变形能至无防护结构的40.9%;采用混凝土-双层钢丝网板与5层凯夫拉纤维防爆层组合后,变形能数值降低至无防护结构的34.5%;采用混凝土-双层钢丝网板与10层凯夫拉纤维防爆层组合后,该数值降低至无防护结构的32.7%,较5层凯夫拉的设置提高约1.8%,说明凯夫拉防爆层超过一定层数后对防爆效果有提高但不显著,考虑到凯夫拉层的制造成本,性价比偏低。

图8为同等防护条件下横隔板间距150 mm与间距250 mm的钢箱梁顶板变形能比值示意图。无任何防护措施的钢箱梁结构,该比值为62.4%;采用混凝土-双层钢丝网板为防爆层,该比值为76.2%;采用混凝土-双层钢丝网板与5层凯夫拉组合层,该比值为53.3%。该结果说明:采用混凝土-钢丝网板,对250 mm间距的钢箱梁防爆效果良好;而采用混凝土-钢丝网板与5层凯夫拉防爆层组合后,对150 mm间距的钢箱梁防爆效果更显著。

图8 不同措施变形能效果对比图Fig.8 Deformation energy comparison for different method

3 结 论

本文以单箱单室钢箱梁缩尺结构模型为试验对象,选择混凝土-钢丝网板、凯夫拉层及其组合为防爆层,开展近场爆炸作用试验,得到以下几点认识:

(1) 钢箱梁顶板铺设混凝土-单层/双层钢丝网板均能有效消耗爆炸冲击能,降低钢箱梁顶板变形能,且双层较单层钢丝网板效果好约2.2%。

(2) 采用混凝土-双层钢丝网板与5层凯夫拉纤维防爆层组合,对横隔板间距150 mm的钢箱梁,可以降低至无防护结构的29.5%;对横隔板间距250 mm的钢箱梁,该能数值约为34.5%。

(3) 横隔板间距250 mm的钢箱梁采用混凝土-双层钢丝网板与10层凯夫拉防爆层组合,比采用与5层凯夫拉层的组合效果好约1.8%,性价比偏低。

(4) 综合防爆层制造成本与降低变形能效率因素,横隔板间距150 mm的钢箱梁宜选用混凝土-钢丝网板与5层凯夫拉层组合,横隔板间距250 mm的钢箱梁宜选用混凝土-钢丝网板作为防爆层。