辣白菜果冻加工工艺研究

2022-01-27刘禹彤刘勃辰于丰阁刘祎宁徐梦琪崔承弼

刘禹彤 刘勃辰 于丰阁 刘祎宁 徐梦琪 崔承弼

(延边大学农学院,吉林延吉 133002)

辣白菜是朝鲜族拥有悠久历史的传统食品,是人们非常喜爱的民族传统食品。辣白菜拥有特殊的风味,它有乳酸、醋酸等有机酸及醇类特有的香气和味道[1]。白菜,在中药学中称为“菘”,具有活动肠胃,去除胸中堵塞烦闷,消食下气,治瘴疟,止热邪、咳嗽等作用[2]。辣白菜的水分含量较高,碳水化合物、脂肪等储能物质含量较低,因而不会因营养过剩而导致成年病发生。同时,辣白菜含有丰富的膳食纤维、维生素和矿物质等营养物质,主料白菜的叶子中也含有较多的维生素(VA)、VB、抗坏血酸,辅料辣椒粉、鱼虾酱中微量元素钙、磷的含量也较多,辣椒面中也含有大量的VB、抗坏血酸以及胡萝卜素等营养成分。辣白菜中的蛋白质主要来源于添加的动物类辅料。它所含有的碳水化合物则被分解为乳酸等产物[3]。此外,辣白菜中含有较多微生物,如有助于消化、能降解亚硝酸盐[4]的乳酸菌[5],同时含有少数有害菌,如大肠杆菌[6],但是经过杀菌低于国家标准即可安全食用。

部分儿童和汉族人并不能接受其独特的风味,并且带有汤汁的辣白菜不易随身携带。因此,为了提高辣白菜被接受的程度,以及便于携带和储藏,尝试将辣白菜熬煮成羹后制作成果冻。

羹,是指用蔬菜或肉类熬煮成的糊状浓汤。将辣白菜加工成黏稠状态更有利于果冻产品成型。果冻,则是流动态食物通过添加胶凝剂等手段,做成的色泽均匀、外观柔滑、口感爽滑有弹性的半固体食品。果冻可以吸引儿童的注意力并且容易携带,因而选择果冻的形式来加工辣白菜。

然而,目前较多的研究都集中于辣白菜的微生物成分、营养价值和药用价值,市场上的辣白菜产品也主要是鲜食,还有部分作为其他食品的调味料。辣白菜果冻不仅具有辣白菜的大部分食用价值,还具有果冻方便携带、口感更好等优点。因此,本文选用辣白菜作为主要原料,对辣白菜果冻的加工工艺进行研究,以实现辣白菜产品开发的更多可能性。

1 材料与方法

1.1 试验材料

1.1.1 试验原料。辣白菜购于延吉市西市场。

1.1.2 试验试剂。试剂包括蔗糖、低聚果糖、柠檬酸、牛奶、琼脂、果胶、卡拉胶、明胶、黄原胶、魔芋胶(食品级);结晶紫中性红胆盐琼脂、煌绿乳糖胆盐肉汤、MRS固体培养基、平板计数琼脂(BR);无菌生理盐水(药用级)。

1.1.3 试验设备。试验设备包括分析天平(FA2004)、水浴锅(OSB-2100-CE)、高压灭菌锅(SQ510C)、榨汁机(BM601)、折光仪(Wy-055)、电热恒温培养箱(DN P-9082)、超净工作台(SW-CJ-IFD)、pH 计(FE28)、均质机(AD500S-H)、立式鼓风干燥箱(DHG-9620A)、抽滤机[SHZ-D(Ⅲ)]。

1.2 工艺流程

辣白菜羹的制作工艺如图1所示[7-8]。

1.3 工艺要点

1.3.1 辣白菜的挑选与脱盐。挑选白菜叶和白菜帮比例合适的辣白菜,要注意内叶和外叶比例也要适当,保证叶中和帮中各种营养成分较均衡。叶柄中的还原糖和VC含量较白菜叶低,叶子与叶柄的各种营养成分由外叶到内叶逐渐变得接近[9]。在25℃条件下,将蒸馏水缓慢加入装有辣白菜的大烧杯中,直至没过辣白菜顶部,静置8 h左右取出。

1.3.2 榨汁。向装辣白菜的大烧杯里缓缓倒入蒸馏水,稍稍没过辣白菜顶部,浸泡12 h左右,取出辣白菜榨汁。榨汁后分离汁液和浆液(含固形物),汁液留作乳酸菌原液,浆液加入牛奶熬煮做羹,并再次过滤。

1.3.3 熬煮。在浆液中加入牛奶熬煮,在熬制过程中添加蔗糖,加热到62~65℃,保持30 min,以此低温杀菌。熬煮时要充分搅拌,防止糊锅并使牛奶和浆液混合均匀。

1.3.4 熬胶。因为胶对热的耐受性存在差异,所以选取适宜的温度水浴加热5 min,实时搅拌,防止焦壁。注意明胶对热的耐受性最差,需低于82℃,魔芋胶不能长时间耐80℃以上的高温[10]。因此,最后选择75℃作为溶胶温度,隔水加热约10 min,使胶完全溶解即可[11]。

1.3.5 过滤。待辣白菜羹稍微冷却后,用60目筛过滤,滤去大残渣,防止羹与胶混合时阻碍胶的过滤。

1.3.6 混合。将冷却至70℃的混合胶倒入过滤后的辣白菜羹中,充分搅拌后,用60目筛过滤。

1.3.7 调配。水浴加热70℃,保持20 min,柠檬酸用少许水溶解后加入羹中,搅拌均匀后10 min后取出。冷却至45℃时加入原液混合均匀。

1.3.8 灌装及冷却。将灌装好的混合胶液封口,在4℃温度下冷却,获得成品。

第三,创新盈利模式,不再单一依靠广告创收。媒体融合的推进,急剧地改变着报刊媒体的生态环境。媒体融合的发展问题既涉及到采编资源的整合问题,也关系到媒介商业模式的创新问题。而融合媒介环境下营销部门该如何设置,如何与采编资源有效对接,这都是媒介融合面临的新问题。当前,报刊媒体融合仍旧以广告为主,盈利模式单一。报刊社必须转变经营理念,在与网络媒体融合的过程中突出自身优势,以扩大盈利空间。如依托自身优秀的采编资源,实行付费新闻,为小众提供优质信息资源,依托已有的多媒体资源,实行即时新闻付费直播模式等。借助已有的传统报刊品牌知名度和资源,创新报刊媒体融合盈利模式。

1.3.9 检测。测定成品的各项理化指标,如总酸、可溶性固形物含量,以及菌落总数、乳酸菌数和大肠杆菌菌落数等微生物指标。

1.4 单因素试验

1.4.1 凝胶剂选择。以辣白菜浆液30 g为原料,以蔗糖7.5 g、牛奶120 mL、柠檬酸0.075 g以及各种凝胶剂3.9 g为辅料,进行单因素试验,以确定制作果冻效果最优的凝胶剂。注意:根据果糖特性,以果糖作为凝胶剂时使用蔗糖的量翻倍。

1.4.2 复配凝胶剂配比确定。以辣白菜浆液30 g、蔗糖7.5 g、牛奶120 mL、柠檬酸0.075 g进行试验。设计魔芋胶∶琼脂∶明胶复配比分别为 2∶3∶2、3∶2∶2、2∶2∶3,用量均为3.9 g。

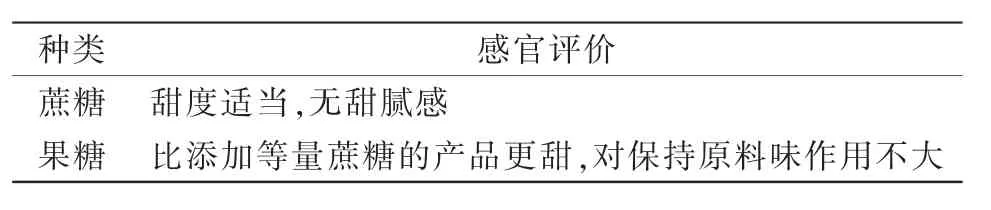

1.4.3 甜味剂选择。以辣白菜浆液30g、牛奶120mL、柠檬酸 0.075 g、魔芋胶∶琼脂∶明胶为 2∶2∶3 的复配凝胶剂3.9 g进行试验。分别添加7.5 g蔗糖、果糖进行试验,以确定制作果冻效果最优的甜味剂。

1.5 正交试验

牛奶添加量、复配凝胶剂用量、甜味剂用量、柠檬酸用量会显著影响辣白菜果冻的特性,所以本文选取这4个因素进行四因素三水平L9(34)正交试验研究(表 1)。

表1 辣白菜果冻制作工艺正交试验因素水平

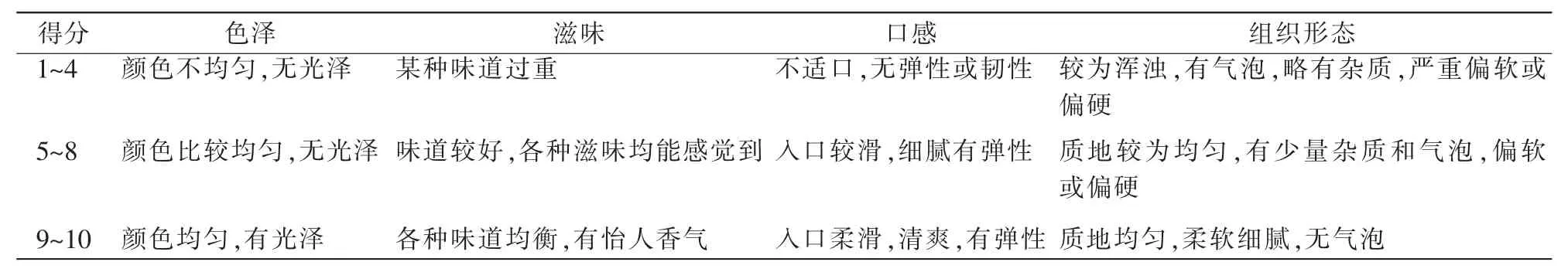

1.6 感官评价

制定辣白菜果冻感官评价标准(表2)[12]。

表2 辣白菜果冻感官评价标准

1.7 测定内容与方法

1.7.2 可溶性固形物。精确称取3.00 g样品到已称取重量的干净烧杯中,加入15 mL蒸馏水,混合均匀,并缓慢地煮至沸腾2~3 min,混合均匀后冷却。静置20 min后称重,精确到0.01 g,然后抽滤到干燥的干净容器中,留溶液备用。

1.7.3 菌落总数。参考《食品国家安全标准食品微生物学检验菌落总数测定》(GB 4789.2—2016)测定菌落总数。称取5 g样品,加生理盐水45 mL进行均质。再将1 mL稀释好的样液加到9 mL生理盐水中,如此反复,根据预期制成3个适宜稀释度,各取1 mL分别加入灭菌平板中,每个平板中加入适量的平板计数琼脂,在37℃条件下培养48 h,然后进行菌落计数。

1.7.4 大肠杆菌数。参考《食品国家安全标准食品微生物学检验大肠菌群计数》(GB 4789.3—2016)测定大肠杆菌数。

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 凝胶剂配比确定。果胶凝结需要的糖浓度大,影响口感,所以排除。除果胶外,单一胶黏度大小排序为琼脂<黄原胶<卡拉胶<魔芋胶<明胶[13]。1%浓度下,只有琼脂能成胶,但是韧性、弹性差,而明胶成胶性最差,所以采用复配的形式,来取长补短,取得最好效果。最后确定选用魔芋胶、琼脂和明胶[14-15]进行复配。 由表 3可知,当魔芋胶∶琼脂∶明胶比例为 2∶2∶3时,胶凝结的效果最理想。

表3 凝胶剂复配比例对果冻感官品质的影响

2.1.2 甜味剂确定。蔗糖适宜作为甜味剂(表4)。

表4 不同甜味剂对产品感官的影响

2.2 正交试验与感官评价

为确定辣白菜果冻的最佳配方,在单因素试验的基础上,进行正交试验。

由表5可知,对果冻感官评分影响最大的是牛奶添加量,然后依次是甜味剂添加量、复配凝胶剂添加量、柠檬酸添加量。然后进行验证试验,牛奶添加量 320%、复配凝胶剂添加量(魔芋胶∶琼脂∶明胶=2∶2∶3)2%、甜味剂添加量 20%、柠檬酸添加量 0.2%,所得制品感官评分31,故此配方为最优配方。

表5 辣白菜果冻制作工艺正交试验结果

2.3 产品质量分析

2.3.1 总酸。以柠檬酸计,按照最优配方制得的辣白菜果冻产品总酸含量为0.768%。相关标准要求辣白菜总酸含量≤1%,所以产品符合标准要求。

2.3.2 可溶性固形物含量。用手持式折光仪,测得该果冻可溶性固形物含量为17%。《食品安全国家标准果冻》(GB/T 19299—2015)要求果冻可溶性固形物含量≥15%,所以该产品可溶性固形物含量符合标准。

2.3.3 菌落总数。测得该果冻菌落总数为90 CFU/g,符合《食品安全国家标准果冻》(GB/T 19299—2015)要求果冻菌落总数(≤100 CFU/g)。

2.3.4 大肠杆菌计数。所有平板均未出现典型可疑菌落,大肠杆菌未检出。

3 结论

通过色泽、口感、滋味、组织形态等多方面进行感官评价,确定辣白菜果冻的最佳配方为牛奶添加量 320%,复配凝胶剂(魔芋胶∶琼脂∶明胶为 2∶2∶3)添加量2%,甜味剂添加量20%,柠檬酸添加量0.2%。以此配方生产的果冻弹性、口感、韧性等指标综合起来最好;且产品总酸值为0.768%,可溶性固形物含量为17%,菌落总数90 CFU/g,大肠杆菌未检出。