脱粉工艺在上海庙一号井干法选煤厂的应用

2022-01-27夏云凯王新华

夏云凯,王新华,李 涛

(1.唐山神州机械集团有限公司,河北 唐山 063001; 2.河北省煤炭干法加工装备工程技术研究中心,河北 唐山 063001)

1 选煤厂概况

山东能源内蒙古鄂尔多斯新上海一号矿井为新建矿井,设计生产能力6.0 Mt/a。煤矿原建有全粒级重介选煤厂,由于褐煤原煤泥化严重,末精煤水分大,煤泥量大,水洗没有经济效益。2020年经过技术改造建设了干法选煤厂,原煤全部破碎整理到小于80 mm进入干选系统。经过一年多的生产实践,虽然一号井的褐煤分选满足了矿方生产要求,但随着近期原煤煤质变差,干选生产系统也暴露出一些问题和不足。

(1)各粒级分选效果差异。2020年6月3—15日进行了一系列干选试验,在不同工况下进行了干选系统煤样采集和分析(表1)。对干选机分选效果检测数据表明,同期原煤变差,热值下降为14.23 MJ/kg左右,水分大、粒度细。对比原煤和精煤中各粒度煤质数据可以发现,粒度越细,原煤热值提质的幅度越小。小于6 mm分选效果相对较差,热值只提高了0.6 MJ/kg,总精煤热值难以稳定在15.90 MJ/kg以上,影响了产品销售。

表1 一号井选煤厂干选原煤和精煤粒度分布变化 (2020年6月4—14日)

(2)除尘系统负荷大。原煤粒度细,小于6 mm粉煤平均含量达到48.86%。风选过程起尘量大,除尘系统负荷高,高水分粉尘在冬季易挂壁,设备维修量大。

(3)主机单位面积处理能力下降。干选机处理能力与原煤粒度和水分密切相关。原煤中小于6 mm煤粉含量大,为保证分选效果,被迫降低了主机处理能力,单床面处理能力下降20%,每台24 m2分选床面处理能力只有200 t/h左右,系统处理能力为1 000 t/h。矿井提升能力最大达到1 200 t/h,每日最多提升时间为22 h,目前实际生产能力已经达到7.0 Mt/a以上,现有干选系统处理能力急需提高。

(4)煤粉粘湿。冬季井下原煤温度约20 ℃,地面温度低于水蒸气露点,水蒸气冷凝后液态水遇见泥岩泥化造成煤粉粘结,堵塞床面布风孔、风道和布袋除尘器。

其于上述原因,研究采用脱粉工艺提高干选机入料原煤质量,提高主机处理能力,并改善分选机分选效果,以达到提高末精煤热值和节省生产成本的目的。

2 脱粉设备选型

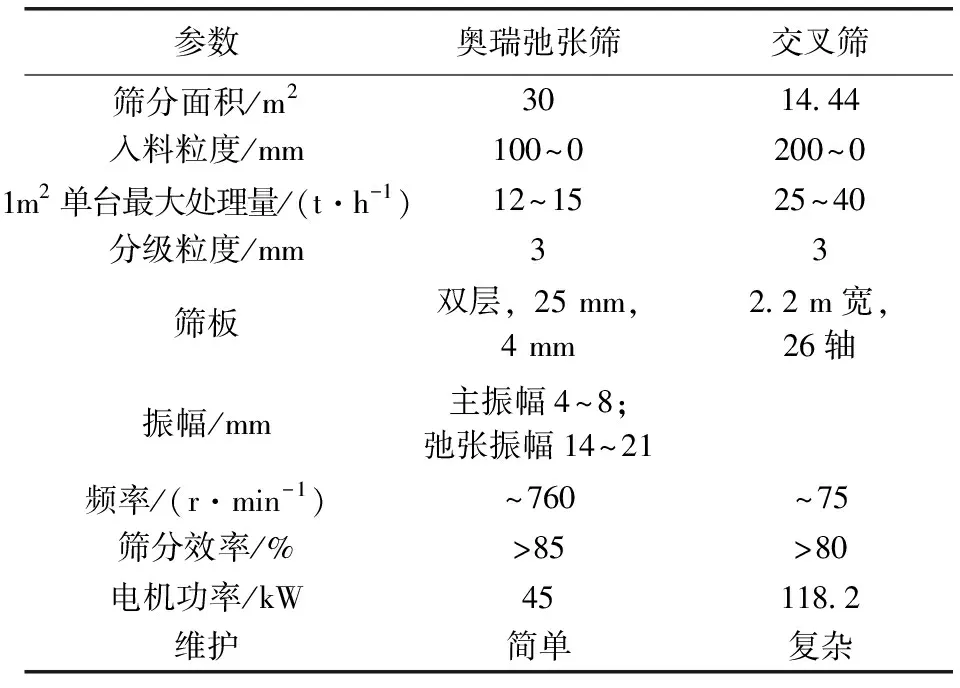

从实用角度出发,可供选择的深度脱粉设备为弛张筛和交叉筛。

2.1 弛张筛

弛张筛一般配备双质量振动系统,由1组活动横梁及固定横梁构成。筛机在激振器作用下固定横梁做往复运动,利用双重振动原理,使活动横梁相对固定横梁产生位移,从而造成安装在活动横梁及固定横梁之间的橡胶筛面产生周期性交替拉紧和松弛运动,便于提高筛分效果和清理筛孔堵塞物料。弛张筛主要特点是筛分效率高、单位面积处理量大、功耗少、噪声低。在动力煤选煤厂主要用于粘湿原煤深度脱粉,脱粉粒度可为3 mm、6 mm或13 mm,在煤泥减量化的实践中发挥了重要作用。

2.2 交叉筛

交叉筛是滚轴筛的一种,其筛面由多组同向旋转的筛轴组成,每根筛轴上安装若干等距锰钢耐磨筛片,相邻筛轴上的筛片相互交叉排列,相邻筛片通过方向相反的“手搓式”运动,具有自清理功能。该型筛适用于筛分潮湿、易堵、细粒物料,具有设备不易堵、筛分效率高、噪声低的特点。

相同原煤给料能力时(500 t/h),弛张筛和交叉筛技术参数对比见表2。一号井原煤小于6 mm煤粉含量和原煤质量变化较大,煤质较差时需要进行3 mm脱粉,原煤质量较好时可采用6 mm或13 mm脱粉,以减少原煤入选量,因此,原煤脱粉粒度需要经常改变。同样处理能力下,交叉筛单位面积处理能力几乎是弛张筛的3倍,但机械结构相对复杂,吨煤电耗高,筛孔不能变化,维修时间长。 弛张筛维修简单,更换筛板时间短,能耗低,可以满足生产需求。经过技术经济对比,决定选用奥瑞弛张筛。

表2 奥瑞弛张筛和交叉筛技术参数比较 (给料量:500 t/h)

3 改造方案

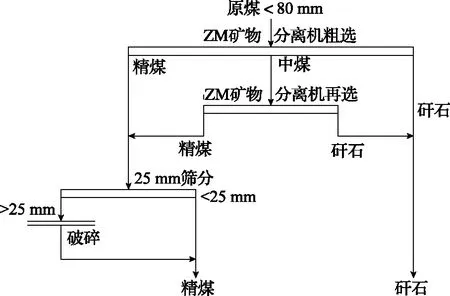

3.1 工艺流程改进

选煤厂工艺流程如图1所示。小于80 mm原煤进入ZM矿物高效分离机分选得到精煤、中煤、矸石三产品。中煤再选,再选精煤和粗选精煤混合进入分级筛。精煤经过25 mm分级,大于25 mm块煤破碎后和小于25 mm末精煤混合,干选除尘系统收集的煤粉进入精煤。原煤热值为14.23 MJ/kg左右时,实际干选产品平衡表见表3。

表3 现分选工艺产品平衡

图1 不脱粉一段干选(现分选工艺流程)

从表3看出,原煤灰分为29.5%,发热量为14.24 MJ/kg,总精煤产率和灰分分别为85.85%和23.16%,和原煤相比,总精煤灰分降低了6.34个百分点,精煤热值提高1.45 MJ/kg。硫分由原煤的1.66%降低到精煤的0.81%,脱硫率达到57.71%,干选脱硫效果良好。 虽然ZM干选大于25 mm块精煤热值达到17.64 MJ/kg,但由于小于3 mm煤粉热值较低,且干选过程分选作用微弱,即使将大于25 mm块精煤全部掺入电煤,热值也只有15.69 MJ/kg。选煤厂在原煤精煤热值14.24 MJ/kg左右时,原设计精煤热值不低于14.64 MJ/kg,但目前新的市场要求精煤热值不低于15.90 MJ/kg,因此在目前原煤质量情况下,现分选工艺已经不能满足新的电煤市场要求。

3.2 技改措施

改造后工艺流程如图2所示。小于80 mm原煤首先进入弛张筛进行3 mm脱粉,80~3 mm筛上物进入ZM矿物高效分离机分选得到精煤、中煤、矸石。中煤再选,再选精煤和粗选精煤混合进入分级筛。干选除尘系统煤粉和弛张筛筛下物直接混入精煤。

图2 原煤脱粉后干选工艺流程

改造前一号井煤矿选煤厂设计处理能力6.0 Mt/a,依据《煤炭洗选工程设计规范》,参照一号井煤矿现行生产工作制度,确定工作制度为年工作330 d,日均工作时间16 h,三班作业,二班生产,一班检修,要求原煤处理能力为1 515 t/h。干选机直接分选80~0 mm混煤,小于6 mm煤粉含量达到50%,由于原煤粒度较细,为保证分选效果,每台分选床面处理能力降为200 t/h。

改造后干选系统设计规模为8.0 Mt/a,干选系统入料能力为1 515 t/h。在原有汽车装车仓南侧新建原煤筛分车间,进行3 mm脱粉,脱粉后3~80 mm原煤数量为1 212 t/h。选用3台40 m2双层弛张筛,电机功率为75 kW,上层筛孔13 mm,下层筛孔4 mm。下层筛板为50%的 5 mm×24 mm条缝筛板,50%的 4mm×20mm筛板。实测 3 mm筛分效率85%,筛宽4.3 m弛张筛单台额定处理能力达到500 t/h,可以满足深度脱粉要求。小于3 mm煤粉经胶带机转载后,直接进入精煤胶带机上仓。由于脱粉后干选机单台处理能力提高,1台24 m2分选床面处理能力提升为250~300 t/h。3 mm脱粉后,3~80 mm原煤数量为1 212 t/h,干选机(1号~5号分选床面)为主选,每台入料量为242 t/h,现有分选床面完全可以满足主选需求。

4 改造后的应用效果

(1)提高设备处理能力,预先脱除小于3 mm粒级粉煤,在保持进入干选机的入料量的同时提高了干选系统处理能力。原煤粒度较细,ZM干选机直接干选时,单台分选床面处理能力提高20%,选煤厂全厂处理能力提高33%。

(2)脱粉后入料粒度范围变窄,减少入料中过多煤粉对干选的干扰,改善了干选效果,效果对比如图3所示。在同等原煤热值下,相比不脱粉工艺,采用脱粉工艺后干选总精煤热值提高0.42 MJ/kg。改造后精煤产率略低,但热值高于15.90 MJ/kg,满足了电厂热值需求,

图3 改造前后分选效果对比

(3)粉尘排放浓度下降。改造前粉尘排放浓度为39.1 mg/m3,改造后下降为16.2 mg/m3。

(4)流程灵活。依据原煤煤质变化情况,可以通过更换不同筛孔筛板改变脱粉粒度。

(5)投资省。改造后吨煤投资降低0.91元。

(6)节能减排。改造后吨煤电耗下降0.26 kW·h,年节电208 万kW·h,吨煤电耗下降7.3%。

(7)经济效益。在目前煤炭价格体系和选煤厂BOO运营模式下,干选系统改造后,可销售产品吨煤纯收入增加值为3.38 元/t。按年加工原煤8.00 Mt计算,年纯收入增加2 704万元,投资回收期约9个月,脱粉改造经济效益显著。

改造前后主要技术经济指标对比见表4。

表4 主要技术经济指标

5 结 语

一号井选煤厂脱粉工艺取得了良好效果。

(1)工艺流程更加灵活。弛张筛可依据原煤煤质变化,更换不同开孔的筛网,改变筛分粒度,分级粒度最小可以达到3 mm,且弛张筛的筛分效率可以达到70%以上,能够满足生产要求。

(2)提高分选精度。预脱粉使得分选机入料粒度变窄,分选下限提高,减少了过量粉煤对干选过程的干扰,改善了干选效果。

(3)环保效果改善。通过弛张筛脱粉后进入干选机的细粒级物料明显减少,除尘系统负荷下降,粉尘排放浓度降低。

(4)节能。脱粉后大量小于3 mm煤粉提前排出,减少了干选入料量,降低了吨煤电耗,实现了节能减排。