煤热解分级利用技术现状与发展

2022-01-26邓永存谭晓莉

邓永存,谭晓莉

(内蒙古聚实能源有限公司,内蒙古 乌海 016000)

据国务院发布的2021年《中国矿产资源报告》,截至2020年底,我国煤炭探明剩余技术可采储量1622.88 亿t,我国的能源结构现状依然是富煤贫油少气。在我国丰富的煤炭资源中,低阶煤储量丰富,煤化程度低,水分和挥发分含量高[1],在发电和气化过程中低阶煤的利用效率低,而热解是实现煤炭清洁高效利用的一种重要手段,热解低阶煤的主要产品为半焦、焦油和煤气。对煤焦油进行分馏处理,可以得到轻质馏分油和多种工业原料及产品,相关产品有较大的市场需求,因此发展煤热解技术,对低阶煤进行分质高效清洁转化利用有重大意义。

1 影响煤热解的主要因素

煤热解是将煤隔绝空气加热,使其在不同温度下发生一系列物理变化和化学变化,从而使煤分解的过程。煤热解得到的主要产物有煤气、煤焦油和半焦。

煤热解产物的组成与煤本身的性质、热解气氛、升温速率、压力、粒径、终温等条件有关[2]。

1.1 原料煤本身的性质

通过工业分析(煤中的固定碳、水分、灰分、挥发分的相对含量)来区分煤质。挥发分高的低阶煤,在热解时煤气和煤焦油产率高,同时伴随生成大量的热解水,焦炭产率较低;而固定碳含量高、挥发分低的高阶煤,在热解时煤气和煤焦油产率低,但焦炭的产率高。

1.2 热解气氛

热解气氛可分为惰性气氛、氧化性气氛、还原性气氛和混合性气氛,煤热解产物组成受不同热解气氛影响[3-4]。相对于惰性热解气氛,氧化性气氛会降低焦油和半焦的产率,且热解得到半焦的反应活性高;还原性热解气氛有利于提高煤热解焦油产率。

1.3 升温速率

热解挥发分等产物的逸出受升温速率的影响,提高升温速率,可以提高热解气体的累计产率,热解焦油的重质组分也会增加[5]。升温速率的提高对煤热解反应有利有弊,升温速率越高,达到热解温度所需要的时间越短,有利于热解迅速进行,同时提高升温速率也会产生热滞后效应,影响煤内部官能团的分解反应。慢速热解的主要产物为煤焦,中速热解、快速热解及闪速热解的主要产物为煤焦油和气体产物。

1.4 热解压力

煤内部的传质过程受热解压力的影响,压力增加,使得挥发分在煤表面的停留时间延长,有利于挥发分产物进行二次反应。此外,压力增加也会导致煤焦油的反应停留时间增加,为焦油进一步裂解转化为气体提供条件,最终导致煤气和半焦产率增加,焦油产率降低[6]。

1.5 固体颗粒粒径

固体颗粒粒径也影响热解产物在煤内部的传质和传热过程。煤颗粒粒径越大,挥发分停留时间越长,使焦油易发生二次分解反应,产率降低。研究表明,随着粒径的减小,焦油产率呈先升后降的趋势,因此也并非粒径越小越好。

1.6 加热终温

随着热解终温的升高,煤的裂解程度增加,当温度高于600 ℃时,挥发分的二次反应速率也会提高,导致焦油的产率降低[7]。同时提高热解终温,半焦结构中碳的有序化程度也会增加,石墨化程度加剧,从而导致半焦的反应活性降低[8]。

2 国内外煤热解工艺现状及发展

煤热解按照不同的工艺特征有多种分类方法,如前面提到的根据热解气氛分类或者根据升温速率分类,除此之外,还可以根据固体物料的运行状态分为固定床、流化床、气流床和鼓泡床,根据加热方式分为内热式、外热式和内外并热式,根据热载体类型分为气体热载体、固体热载体和气固混合热载体。以下主要根据不同的热载体类型介绍了国内外典型的煤热解工艺,并对国内煤热解工艺做了详细的对比。

2.1 国外典型的煤热解工艺

20 世纪20年代,德国以褐煤为原料进行热解,并将热解产物煤焦油加氢生产汽、柴油,其实质就是煤热解—燃料油多联产技术的应用。

20 世纪50年代,鲁奇和鲁尔公司联合开发了LR热解工艺,此热解工艺的热载体是固体热载体半焦,将煤粉与循环热半焦在热解反应器中充分混合,从而热解煤粉,经过净化回收得到煤气和煤焦油。20 世纪60年代,采用该技术在Dorsten 建成了煤处理量260 t/d 的煤热解工厂,连续运行时间达200 h[9]。

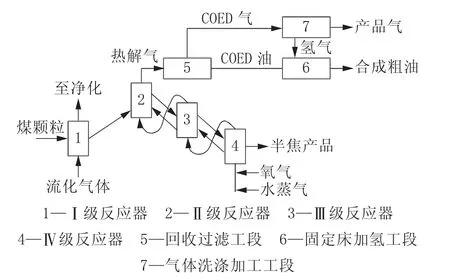

20 世纪60年代,美国煤炭研究局与美国食品机械公司联合进行COED 流化床工艺开发,该工艺使用气化产生的煤气作为热解的流化气和热载体,工艺流程示意图如图1 所示。

图1 COED 煤热解工艺流程示意图

粉煤按照一定顺序通过4 个反应器,原料煤先被氧化成半焦,在最后一个反应器中的O2和水蒸气的作用下,对中间反应器产生的半焦进行部分气化,得到的煤气可作为热源为粉煤热解反应提供反应初始所需要的热量。1974年建成COED 中试装置并稳定运行,同时采用固定床加氢工艺对焦油进行加氢处理。此工艺的优点是对煤实现分级利用,降低了能耗;二次反应受负压状态影响,发生率下降,热效率高。缺点是设备数量多,投资高;工艺复杂、难以控制,大量粒径较小的半焦颗粒混在焦油中,给焦油处理带来困难[10]。

20 世纪70年代,美国油页岩公司(Oil Shale Corp.) 与Rocky Flates 研究中心开发出了Toscoal低温热解工艺,其使用固体瓷球作为热载体,工艺流程示意图如图2 所示。该工艺用烟煤为原料,陶瓷球作为热载体在过程中循环加热使用[10],避免了煤气被烟气稀释,但需要对瓷球反复加热升温。20 世纪70年代,利用此工艺建立了处理量为25 t/d 的中试装置,80年代建成了处理量为6.6 万t/a 的工业化装置[11]。该工艺的优点是由于回转窑热解器的特点,使得加热速率快,焦油产率高,硫排放量低;但设备投资消耗大,瓷球需要反复加热,热效率低。

图2 Toscoal 热解工艺流程示意图

20 世纪70~80年代,澳大利亚、前苏联、日本、波兰等国家还先后开发了流化床快速热解技术、固体热载体粉煤热解技术、煤炭快速热解技术、流化床粉煤热解技术[12]。

2.2 国内煤热解技术进展

2.2.1 DG 煤热解工艺

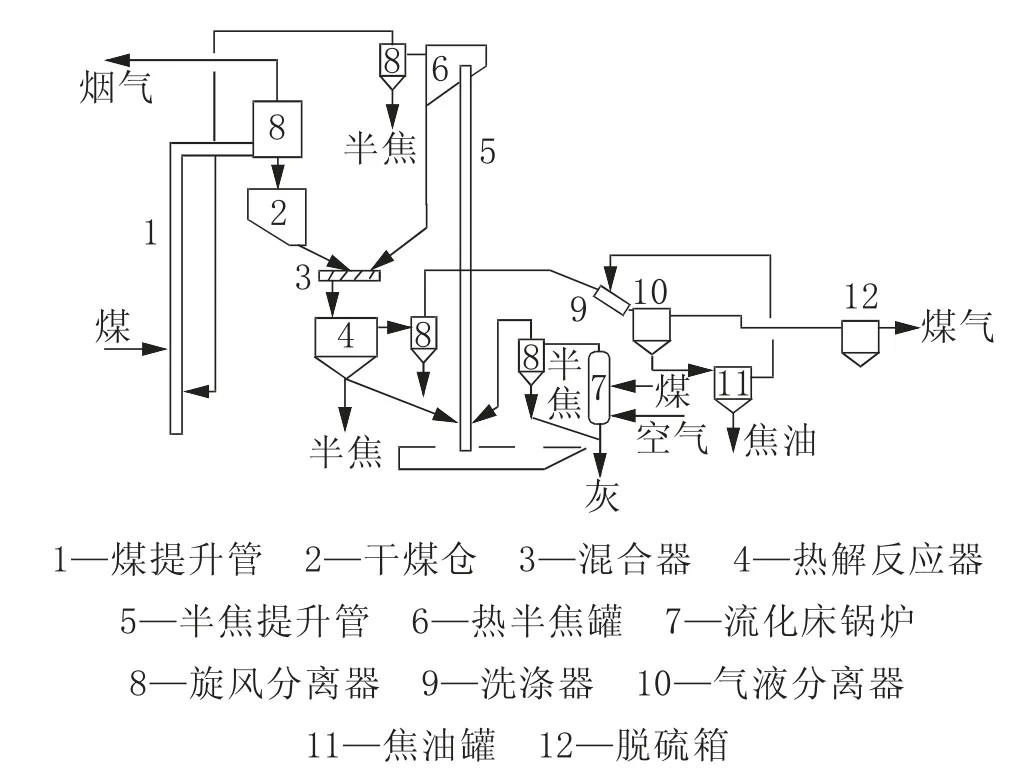

DG 煤热解工艺由大连理工大学开发,该工艺采用粉煤为原料,半焦作为热载体,其工艺流程示意图如图3 所示,主要由煤处理系统、干馏系统、固体热载体提升和回收系统组成。半焦和粉煤在混合器中充分混合发生低温快速干馏反应,分离产品气可得到煤气,生成的半焦分成两部分,一部分进入半焦提升管下部燃烧,另一部分循环回收作为粉煤热解的热载体[13]。1993年采用该技术在平庄建成了褐煤处理量150 t/d 的固体热载体快速热解试验装置,在此之前于10 kg/h 的连续运行装置上完成了20 多种褐煤快速热解试验。此工艺用半焦作为固体热载体,具有升温速度快,热解反应可迅速发生的优点。缺点是半焦在与煤混合前需要加热升温,这会导致整个系统的热效率较低;固体热载体与原料煤的混合是通过搅拌方式完成的,对工业化放大不利。

图3 DG 热解工艺流程示意图

2.2.2 LCC 煤热解工艺

该热解工艺使用热烟气作为热载体,由中国五环工程有限公司和大唐华银电力股份有限公司联合开发完成。热解工艺过程可以分为3 步:干燥、轻度热解和精制。该工艺的优点是流程简单,适应性强,易于工业化控制,可通过调节工艺参数控制半焦和焦油产率。此技术不足之处体现在会有惰性烟气与煤换热,产生的煤气热值低;生成的焦油中固体杂质多,难以过滤,热效率低[12]。

2.2.3 带式炉热解技术

该工艺用热烟气作为热载体,由北京斯柯达科技发展有限公司开发。煤粉依次经过干燥段、热解段,与O2体积分数低于3%的热烟气换热,完成干燥脱水和热解反应,最后进入冷却段,经冷烟气冷却后,得到提质煤,热解反应所需的热量由热风炉提供,自产煤气为该炉提供热源。优点是工艺简单,安全可靠性高,能耗低;缺点是对热解煤的粒径要求高,需要严格控制粒径在15 mm~30 mm,且采用热烟气作为热载体得到的热解气热值低,不便被利用[14]。

2.2.4 国富炉煤热解技术(GF)

该工艺用高温煤气作为热载体,由北京国电富通科技发展有限责任公司自主开发[15]。此技术的改进建立在传统立式炉的基础上,将传统立式炉的内燃式改为外燃内热式,采用多段分层的热解方式使系统压力降低。原料煤自上而下首先进入预热段,与冷却段来的热烟气初步预热,再进入干燥段,干燥后的煤进入干馏段,升温至580 ℃,被加热炉的高温烟气加热达到热解目的。干馏段的高温油气经冷却净化回收焦油和煤气,最终煤气加压返回至热解炉,作为干燥段和干馏段的燃料。此工艺的产品为半焦、焦油和煤气,优点是焦油产率高,煤气品质好,已建成50 万t/a 处理量的工业示范装置,现阶段的不足是单台热解炉的处理量低。

2.2.5 多段回转炉温和气化热解工艺(MRF)

该工艺以高温烟气为热载体,由煤炭科学研究院有限公司开发,其工艺流程示意图如图4 所示。原料煤经干燥炉干燥后,在热解炉内发生热解反应,反应产物为半焦、煤气和煤焦油,半焦在熄焦器内冷却后排出装置。该工艺优点是产品煤气的纯度高,不会被烟气稀释,热值高,便于利用;缺点是高温煤气不能用于加热,导致热效率低[16]。

图4 MRF 煤热解工艺流程示意图

2.2.6 煤热解和气化一体化技术(CCSI)

该技术用气化段产生的高温气固混合物作为热源,由陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心自主开发[17]。该热解工艺显著提高了煤焦油的收率,解决了产品焦油分离困难的问题,其核心是热解气化一体化反应器,反应器上段为热解段,下段为气化段[18]。原料煤经过干燥磨煤段输送至热解段,热解后得到的半焦通过返料系统返回至气化段,气化段产生的高温气固混合物为上部煤热解提供热量。该技术的优点是将煤热解和粉焦气化结合于一个反应器中完成,不仅煤焦油收率提高,粉焦也实现了高效转化,但煤气的品质相对较低,工艺控制复杂[17]。

2.2.7 无热载体蓄热式移动床热解技术

与前几类技术相比,该热解技术没有热载体,反应所需要的热量由热辐射管提供,由北京神雾环境能源科技集团股份有限公司开发,采用了蓄热式旋转床、蓄热式燃烧器和燃气辐射管等技术。此工艺的核心是旋转床反应器,干燥后的粉煤进入旋转床热解反应器热解,油气经过冷却分离得到煤气和焦油,半焦经熄焦装置冷却作为产品送出装置。优点是产品煤气的热值高,品质好[19];缺点是辐射管的换热效率低,加热速率慢,热解时间长。

2.2.8 气固热载体双循环快速热解技术(MP-SP)

此热解工艺使用气固热载体,由胜帮科技股份有限公司和陕西乾元能源化工公司开发[20],工艺流程示意图如图5 所示。该工艺由磨煤单元、进料单元、反应及烧炭单元、分馏单元、粉焦冷却单元构成。在高温惰性烟气气氛下,原料煤被磨至粒径100 μm 以下,与高温粉焦热载体一起送至气流床反应器,升温至600 ℃发生快速热解反应,生成的粉焦和油气进入反应沉降器,在旋风分离器的作用下实现气固快速分离,得到的高温油气去分馏塔进一步分离,沉降器底的粉焦经过热载体斜管输送至烧炭器,在此粉焦燃烧升温至一定温度后,作为热载体与粉煤一起进入气流床反应器,高温烟气送至磨煤单元使用。该技术优点是原料煤粒径小,使用气固热载体加热升温快,实现秒级反应时间,产品为粉焦、焦油和煤气,得到的煤气品质好,热值高;缺点是高温条件下输送困难,且易堵塞管道。

图5 MP-SP 粉煤热解工艺流程示意图

目前,陕煤集团依托此热解工艺在榆林建成2 万t/a 工业试验装置,累计运行时间超过2000 h。由于热解反应时间短,且装置结构简单,利于放大,陕煤集团榆林化学有限责任公司选用榆林当地储量丰富的低阶煤长焰煤作为原料,在陕西省榆林市清水工业园建设120 万t/a 的粉煤热解煤炭分质利用项目,目前已完成设计阶段,进入现场设备安装阶段,预计于2022年试生产。

3 结语

基于我国的能源现状,发展低阶煤热解技术是实现煤炭分质利用,高效清洁转化的重要手段。不同的煤热解工艺,其优势和适应性各不相同,也都存在相应的弊端,要实现煤热解工艺的大规模工业化进展,需要对这些问题有合适的解决办法,也必将要经过一个长时间的摸索。