磨煤机密封方式的分析及优化措施

2022-01-26李自恩

张 龙,杨 岚,张 庆,李自恩

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

在磨煤机工作的过程中,密封风起着保护密封元件轴承以及防止磨煤机跳车的作用。传统的密封风大都选择经过过滤网过滤的大气和常压或者低压氮气,但在现实的操作过程中,由于大气中含氧量比较大,在粉煤制备的过程中极易出现煤粉自燃的现象,因此粉煤制备过程中大都选择氮气作为密封风。进入粉煤制备单元的合格氮气对磨煤机的磨辊、液压拉杆、磨盘以及旋转分离器进行密封,防止这4 路的轴承中进入粉尘颗粒而造成损害。

进入密封元件的密封风与密封元件外侧的风压至少应该>2.0 kPa,才能保证磨煤机长时间稳定运行。如果进入密封元件的密封风压力低于进入磨煤机的一次风,则可能导致粉尘颗粒进入密封元件的腔内,对密封元件轴承骨架、密封圈造成严重的磨损甚至损坏,最终造成密封元件出现漏油的现象;如果粉尘颗粒进入密封元件的轴承内,将造成密封元件轴承损坏,这将会导致因为更换轴承浪费生产运行时间[1]。因此,在传统的工艺中,选择将经过密封风机加压后的密封风送进磨煤机的密封元件中。

本文对某公司1 技改前后、某公司2、陕煤集团榆林化学有限责任公司(简称榆林化学)粉煤制备过程中磨煤机采取的4 种密封方式进行了分析,探讨了这4 种方式在运行中可能存在的问题,并提出了优化建议,以期为榆林化学磨煤机制粉系统的设计和方案优化提供一定的参考。

1 几种密封方式的分析

1.1 某公司1技改前后磨煤机密封方式

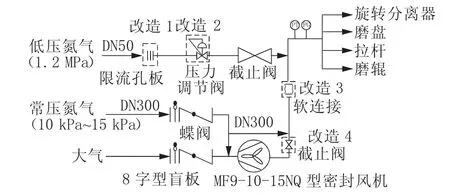

某公司1 粉煤气化系统8 台磨煤机分别各自配备了1 台密封风机,技改前磨煤机的密封方式示意图见图1,密封风机参数见表1。技改前,密封介质采用常压氮气,通过密封风机加压后进入磨辊、拉杆、磨盘以及旋转分离器进行密封。

图1 某公司1 技改前粉煤制备系统的密封方式示意图

表1 某公司1 密封风机参数

为了进一步降低能耗,某公司1 对现场实际运行情况进行了分析:常压氮气进粉煤界区压力为10 kPa~15 kPa,而磨煤机运行内部环境为微正压,常压氮气在未经密封风机加压的情况下,依靠两者之间的压差即可直接进入各密封点提供密封风,保证设备正常运行。基于此,某公司1 对磨煤机的密封方式进行了技改,技改后的示意图见图2。

图2 某公司1 技改后粉煤制备系统的密封方式示意图

优化技改后,密封风机作为备用设备,增加磨煤机主电机运行时一次风压差低压2.0 kPa 联锁自启密封风机(低压1.0 kPa 磨煤机跳车),保证密封风压力,避免磨煤机跳车。其磨煤机密封系统优化改造项目实施方案:(1)为克服密封风机自身叶轮阻力,新增一路同等径(DN300)的旁路管线;(2)在密封风机出口总管处增加一路DN50 的低压氮气管线,当常压氮气管网压力低时,可以用部分低压氮气补充。目前,设计变更和立项全部审批完成,现场已完成2 台磨煤机密封风机技改且运行稳定,其余磨煤机正在实施技改。某公司1 采用密封风机的型号为MF9-10-15NQ,单台密封风机运行电流82.7 A,电动机电压6 kV,单机一年的运行时间按6666 h 统计,功率因数取0.929,电费按0.5 元/(kWh) 计算,6 台密封风机一年可省电费约1.732 ×0.38 ×82.7 ×0.929 ×6666 ×0.5 ×6 =101.121 万元。技改后的密封方式不仅保证了密封的效果,而且也达到了节能降耗的目的。

1.2 某公司2 磨煤机密封方式

某公司2 粉煤气化系统6 台磨煤机分别各自配备了1 台密封风机,4 台运行,2 台作为备用。其采用的是莱歇式磨煤机,磨煤机密封的元件只有磨辊、摇臂及磨盘[2],密封方式示意图见图3,密封风机参数见表2。其中,磨盘和摇臂采用来自粉煤界区5 kPa 的低低压氮气,经密封风机加压后密封。而磨辊使用单独的密封方式,采用来自粉煤界区0.7 MPa 的低压氮气,通过采取现场手动调节截止阀阀门开度、中控观察压力表的手动降压模式来降低进入磨辊的密封氮气压力。其旋转分离器轴承外接润滑脂泵,通过润滑脂泵为旋转分离器加注润滑脂,从而起到润滑、密封轴承的作用。

表2 某公司2 密封风机参数

图3 某公司2 粉煤制备系统的密封方式示意图

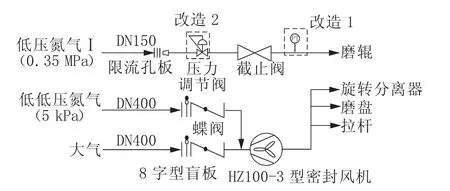

1.3 榆林化学磨煤机密封方式

榆林化学粉煤气化系统7 台磨煤机分别各自配备了1 台密封风机,5 台运行,2 台作为备用,给磨煤机磨盘、拉杆以及旋转分离器提供密封风,密封风介质为来自空分的低低压氮气;类似某公司2,磨辊选择单独的密封方式,在为磨煤机提供惰性环境的低压氮气Ⅰ的管路上,接了一路DN150 的管道为其提供密封介质,具体密封方式示意图见图4,密封风机参数见表3。

图4 榆林化学粉煤制备系统的密封方式示意图

表3 榆林化学密封风机参数

根据设计情况,低低压氮气进粉煤界区压力为5 kPa,由表3 的数据可知,密封风机可以使密封风压力提升约13 kPa,密封氮气压力18 kPa,除去管道上的压降损失,再考虑到进入磨煤机的一次风压力大概在3 kPa 左右,符合密封风与一次风压差>2 kPa的要求。

磨辊选择单独的密封方式,原因在于通过计算,该工程需要从空分送来的低低压氮气的体积流量为10020 m3/h,需求量大于供应量,所以选择就近从为磨煤机提供惰性环境的低压氮气Ⅰ管路上接一路DN150 的管道为磨辊提供密封氮。考虑到进去粉煤界区的低压氮气Ⅰ的压力为0.35 MPa,压力有点高,所以在进磨辊密封的管路上设置有限流孔板和变径管,以降低进入磨辊的密封风压力。

2 可能存在的问题及优化措施

2.1 某公司1 密封方式

某公司1 粉煤制备系统建议的密封方式见图5(虚线框内为建议进行的改造)。

图5 某公司1 粉煤制备系统建议的密封方式

某公司1 密封方式进入粉煤界区的常压氮气压力10 kPa~15 kPa,技改前选用密封风机为磨煤机的密封元件提供密封风,从表1 的数据可以得到,密封风机可以给密封风提升约9 kPa 的压力。技改后密封风机作为备用设备,新增一路同等径(DN300)的旁路管线,此时,进去粉煤界区的常压氮气有很小的部分流入密封风机,这部分密封风在密封风机内会受到叶轮阻力的影响,导致最终进去磨煤机密封元件的风量减少,虽然配置了一路1.2 MPa 的低压氮气作为密封风的补充,但是可能也会存在以下几个问题:

(1)技改前,某公司1 出现过由于密封风压力过低导致旋转分离器轴承被磨穿的事故,技改后,在密封风机不作用的情况下,进入磨煤机密封元件的密封风压力更低,更容易出现轴承被磨穿的现象。

(2)磨煤机生料立磨到降磨辊磨煤的这段时间内,磨辊的密封压力会快速的降低[3],如果处置不及时,可能会出现磨煤机刚起磨就跳车的事故。技改后,在没有密封风机加压情况下,更容易出现密封风压力不够而导致磨煤机跳车。笔者认为,在磨煤机生料立磨到降磨辊磨煤的这段时间内,应该启用密封风机,以保证足够的密封风压力,待运行平稳后,可以选择停运密封风机。

(3)技改后,在运行过程中,当常压氮气管网压力低时,选择新增一路1.2 MPa 低压氮气作为补充。但由于低压氮气管网上只是设置了一个截止阀,在操作过程中,1.2 MPa 的低压氮气可能并入到常压氮气管网中,造成管线内产生较大的噪音;也可能存在操作不当,1.2 MPa 的低压氮气大量进入常压氮气管网以及密封风机内,造成密封风机反转乃至出现故障。笔者认为,如果在新增的低压氮气管网上设置限流孔板(见图5 改造1),可以减少进入磨煤机内的氮气流量,在截止阀前增加压力调节阀或者自压式调节阀(见图5 改造2),然后与常压氮气管网做一个压力互串联锁,保证进入磨煤机密封元件的压力在符合要求范围内;另外,为了防止管线上产生大的噪声,可以在1.2 MPa 的管线和常压氮气管线的连接处接一个软连接(见图5 改造3)。

(4)技改后,密封风机新增一路同等径(DN300)的旁路管线,可以起到平衡密封风机出入口风压的作用,但是其并未设置手动旁路阀,这样易引起停运的密封风机倒转,可能会对风机造成一定的损坏。笔者认为,应该在密封风机新增的同等径(DN300)旁路管线上增加一道截止阀(见图5 改造4),正常启动密封风机时,应该先将旁路的截止阀关闭,再启动密封风机[4]。

2.2 某公司2 密封方式

某公司2 粉煤制备系统建议的密封方式见图6(虚线框内为建议进行的改造)。某公司2 选择0.7 MPa低压氮气作为磨辊密封的介质,与2 kPa 的密封压差相差过大,在操作过程中选择现场加中控配合调节截止阀阀门大小的方式降低进入磨辊的密封风压力,但是实际运行的过程中,可能存在现场开阀门过快导致进入磨辊密封风压力突然升高以及人为误操作导致的事故。笔者建议在这一路管道上的截止阀前加压力调节阀或者自压式调节阀(见图6 改造1),来确保进入磨辊的压力在正常范围内。

图6 某公司2 粉煤制备系统建议的密封方式

2.3 榆林化学密封方式

榆林化学粉煤制备系统建议的密封方式见图7(虚线框内为建议进行的改造)。榆林化学在密封磨辊的低压氮气Ⅰ上虽然增加了限流孔板和变径管以降低进入磨辊的风压,但是并未在管道上设置压力监测表,不能直观地监测进入磨辊的密封风压力。笔者认为:(1)应该参考某公司1 和某公司2,在磨辊密封的管路上增加压力表。如果在限流孔板前加装一块压力表,存在限流孔板孔径被磨穿放大或堵塞,导致进入磨辊的密封风压力过大或过小的风险,如果将压力表安装到限流孔板之后(见图7 改造1),既可以防止限流孔板故障造成的问题,也可以起到监测进入磨辊的密封风压力的作用;(2) 可以选择在截止阀前加压力调节阀或者自压式调节阀(见图7 改造2),确保进入磨辊的密封风压力在正常范围内。

图7 榆林化学粉煤制备系统建议的密封方式

3 结果与讨论

密封介质的属性决定了密封工艺选择及优化改进的空间。某公司1 技改后的密封方式在保证密封压力的情况下,6 台密封风机可节省费用101.121 万元/a,达到了节能降耗的目的。某公司1 进入粉煤界区10 kPa~15 kPa 的常压氮气决定了其在不借助密封风机加压的情况下,依靠自身的压力就可以提供密封风;而榆林化学进入粉煤界区的密封风压力只有5 kPa,决定了其不可能实施某公司1 那样的技改。某公司2 和榆林化学在磨辊的密封上都选择单独的密封方式,且两者进入粉煤界区的密封氮气压力要远高于磨辊所需要的密封风压力,某公司2 选择采取调节截止阀阀门的开度来降低进入磨辊的密封风压力,榆林化学选择添加限流孔板的方式来降低进入磨辊的密封风压力,但是也存在限流孔板被堵或磨穿孔径变大的现象,借鉴某公司1 和某公司2 在密封管线上设置压力表的方式,在限流孔板后加装压力监测表,也可以在截止阀前加自压式调节阀或压力调节阀,来确保进入磨辊的密封风压力在正常范围内。