沿空留巷双向聚能爆破炮孔间距参数研究

2022-01-26时启鹏郑洪运王永宝武善元李廷春

时启鹏,郑洪运,王永宝,云 明,武善元,李廷春,张 浩

(1.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛266590;2.山东省邱集煤矿有限公司,山东 德州272116;3.山东能源枣庄矿业集团有限责任公司,山东 枣庄277000)

沿空留巷技术[1-2]是通过双向聚能爆破预裂留巷顶板产生贯通切缝,降低采空区顶板垮落对留巷顶板的影响,其技术核心主要体现在“拉得住、切得开、下得来、护得住”4个方面,其中“切得开”作为技术前提,关键在于爆破产生贯通切缝,因此炮孔间距的选取尤为重要。由于爆破产生的裂缝长度有限,只有当炮孔间距合理时,相邻炮孔间才能够形成贯通裂缝。若炮孔间距选取不合理,在留巷顶板上难以形成贯通切缝,采空区顶板沿随机方向垮落时将引起留巷顶板下沉失稳,极易导致留巷巷道严重变形等问题[3-5]。关于沿空留巷中选取合理炮孔间距问题,学者们做了大量的研究工作[6-11]。高玉兵[6]等通过分析聚能张拉爆破模式下应力波侵彻岩体产生定向裂缝,并协调设计装药量及炮孔间距,达到炮孔间裂隙贯通的效果;梁洪达[7]等采用理论分析与数值模拟相结合的方法,对双向聚能拉伸爆破应力波传播形式和裂纹扩展规律进行研究,得到聚能爆破裂纹扩展长度以确定炮孔间距;郭德勇[8]等对裂隙发育力学条件进行研究,建立聚能爆破过程的岩石动态断裂力学模型,结合裂隙止裂条件,设计深孔聚能爆破炮孔间距,实现了顶板的定向切割断裂;陈上元[9]等通过对聚能爆破作用原理分析,建立聚能爆破力学模型,分析爆生气体促使裂缝扩展的长度,并结合岩石断裂韧度与抗拉强度之间的关系,确定了聚能爆破炮孔间距。上述研究对沿空留巷中炮孔间距的计算具有积极地推动作用,但没有综合考虑在聚能效应下爆炸应力波和爆生气体对岩石裂缝扩展的作用。为此,以邱集煤矿1102工作面为工程背景,对沿空留巷炮孔间距开展研究,通过分析双向聚能爆破成缝机理,引入聚能管影响参数,计算爆炸应力波和爆生气体联合作用下的岩石裂缝扩展长度,推导出合理炮孔间距计算公式,并结合数值模拟和现场试验进行验证[10-11]。

1 工作面概况

1.1 采区地质

现邱集煤矿所开采煤层为11煤,地面标高为-426~-432m,1102工作面为11煤首采区试采工作面,煤层平均厚度为2.02m,走向长度52m,倾向长度173m,平均倾角4°,赋存比较稳定。直接顶板为坚硬的五灰,平均厚度为2.01m,五灰以上是平均厚度1.14m的泥岩以及平均厚度5.3m的四灰,四、五灰平均厚度7.31m,抗压强度为95.42MPa,抗拉强度为6.48MPa;直接底板主要为粉砂岩,次为泥岩或黏土岩,局部有炭质泥岩或黏土岩伪底,平均厚度为5.3m。煤层及顶底板柱状图如图1。

图1 煤层及顶底板柱状图Fig.1 Histogram of coal seam,roof and floor

1.2 开采技术

1102工作面采用的沿空留巷技术原理如图2。

图2 沿空留巷技术原理Fig.2 Principle of gob side entry retaining technology

在工作面回采前,留巷顶板与采空区顶板为1个整体,其运动状态和力学参数表现为一致性;采用双向聚能爆破超前工作面预裂留巷顶板产生贯通切缝面,切断了留巷顶板和采空区顶板之间的联系,留巷侧顶板由长臂梁结构转变为短臂梁结构,降低了留巷侧顶板压力。待工作面回采后,留巷顶板在锚索支护作用下保持原有状态,采空区顶板在顶板自重和上覆岩层的压力作用下沿切缝面垮落,最大限度地减弱采空区顶板垮落对留巷顶板的影响;垮落矸石在挡矸支护作用下充填采空区以自动形成巷帮,即起到支撑上覆岩层荷载的作用,又实现留巷巷道与采空区的隔离,保障了留巷的完整性。

2 炮孔间距参数理论分析及计算

2.1 双向聚能爆破成缝机理

关于双向聚能爆破成缝机理,是爆炸应力波与爆炸气体联合作用的结果[12-13],即炸药在聚能装置内爆炸,产生爆炸冲击波和爆生气体;在非聚能方向,由于聚能装置对应力波的缓冲和抑制作用,应力波发生透射与反射,透射应力波作用在孔壁岩石上产生范围较小的压缩裂缝,反射应力波在聚能装置的引导下向聚能方向聚集;在聚能方向,爆炸应力波直接作用在孔壁岩石上,在孔壁岩石径向产生压应力而在环向产生拉应力,由于岩石的“怕拉耐压”的特性,岩石发生拉断破坏,沿聚能方向产生初始径向裂缝。随后爆生气体充满初始裂缝,在爆生气体的准静压作用下促使岩石初始裂缝进一步扩展,直到爆生气体裂缝尖端应力强度因子小于岩石的断裂韧性时,裂缝停止延伸。

2.2 应力波成缝长度计算

由于深孔聚能爆破轴向装药长度远大于装药直径,则对岩石内任一点的应力分析可转换为平面问题处理,聚能装置为常用的中空筒状聚能管,建立的联孔爆破力学模型如图3。

图3 联孔爆破力学模型Fig.3 Mechanical model of combined hole blasting

炸药爆炸后,产生的平均爆轰压力pm为:

式中:pm为平均爆轰压力,MPa;ρ0为炸药密度,kg/m3;D为炸药爆速,m/s。

由于聚能管的缓冲和抑制作用,导致孔内爆轰压力重新分布,聚能管切缝促使爆炸能量向聚能方向汇集,聚能方向的爆轰压力得到叠加,考虑到聚能管的聚能效应,特引入聚能管影响参数B和θ,因此,在聚能方向进入炮孔壁的应力峰值pa可表示为:

爆炸应力波在岩石内传播,岩石内某一点受到的环向拉应力σθ为:

式中:σθ为岩石环向拉应力,MPa;r1为岩石内一点距炮孔中心点的距离,m;α为应力波在岩石中衰减指数,α=2-μ/(1-μ);μ为岩石的泊松比。

在爆炸应力波作用下,岩石的动态抗拉强度随加载应变率变化而变化,岩石动态抗拉强度σtd与加载应变率ε之间的关系为[14]:

式中:σtd为动态抗拉强度,MPa;σt为静态抗拉强度,MPa;ε为加载应变率。

当炮孔壁上任一点环向拉应力大于岩石的动态抗拉强度时,产生初始径向裂缝,即:

将式(3)代入式(5)得出岩石初始径向裂缝长度r1为:

2.3 爆生气体扩展裂缝长度计算

在爆炸应力波的作用下,孔壁岩石已经产生初始径向裂缝,随着爆生气体的楔入,在爆生气体的准静压力作用下,岩石径向裂缝将继续扩展。假设爆生气体为理想气体,爆生气体仅存在于炮孔体积和岩石裂缝内,且不发生渗透。爆生气体膨胀充满炮孔时的压力pb为:

式中:pb为爆生气体膨胀充满炮孔时的压力,MPa;k为等熵绝热指数,取值为3;γ为绝热指数,取值为1.4 ;pk为爆轰产物临界压力,MPa;Vc、Vb分别为装药体积和炮孔体积,cm3。

基于厚壁圆桶理论,计算得出爆生气体在岩石中逐渐衰减的准静压力pr为:

式中:pr为爆生气体的准静压力,MPa;r2为岩石内一点距炮孔中心的的距离与岩石初始径向裂缝扩展长度的差值,m。

从岩石爆破机理看,双向聚能爆破形成的裂缝不属于单一类型的裂缝,而是由张开型(I型)裂缝起主导作用的复杂裂缝。对于以张开型(I型)主导的裂缝,在准静压力pr的作用下,径向裂缝尖端应力强度因子KI为:

式中:KI为径向裂缝尖端应力强度因子;p′为裂缝扩展时裂缝尖端所受的压力,MPa;F为裂缝尖端应力强度因子修正系数;σ为岩石单元速度差引起的环向拉应力,MPa,由于残余环向拉应力σ远小于爆生气体压力,可忽略不计。

根据岩石断裂力学理论[15-16]知,当裂缝尖端应力强度因子KI小于岩石的断裂韧性系数KIC时,即KI≤KIC,裂纹停止扩展。因此,岩石裂缝能够继续扩展的爆生气体压力需满足:

式中:KIC为岩石的断裂韧性系数。

将式(8)代入式(10)计算得爆生气体作用下裂缝扩展长度r2为:

因此,聚能爆破炮孔间距E为:

根据邱集煤矿1102工作面的地质条件,以及切顶钻机配套直径为75mm的钻头,得到的爆破后岩石的裂缝长度计算参数见表1。经式(6)、式(11)、式(12)计算得聚能爆破炮孔间距为1.08m,为了使爆破后相邻炮孔裂缝达到良好贯通效果,因此,合理的炮孔间距为1.0m。

表1 裂缝长度计算参数Table1 Calculation parameters of crack length

3 数值模拟

3.1 模型建立及参数设定

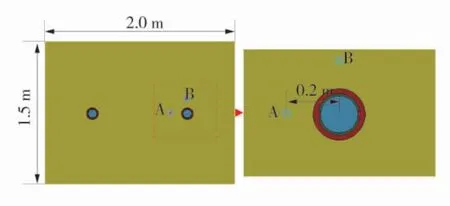

针对理论计算结果,采用LS-DYNA软件对间距为0.8 、1.0 、1.2m的双孔聚能爆破裂缝扩展过程进行模拟,建立的双孔聚能爆破计算模型如图4。建立的模型尺寸为2m×1.5m。炮孔直径为70mm,呈中心对称布置,由内至外分别为炸药、聚能管、空气和岩石,其中聚能管厚度为2mm,切口宽为6mm。岩石和聚能管采用Lagrange单元,炸药与空气采用ALE单元,采取流固耦合数值方法求解,空气、岩石的边界条件均为无反射边界。

图4 计算模型Fig.4 Computational model

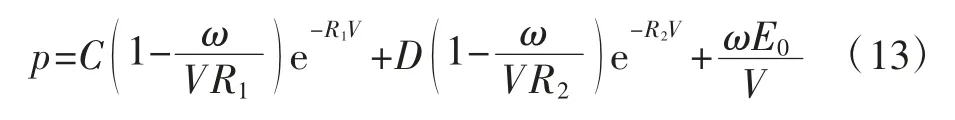

炸药采用MAT-HIGH-EXPLOSIVE-BURN材料模型,并采用炸药爆轰产物的JWL状态方程描述爆轰产物的压力p与体积变化V关系:

式中:p为爆轰产物的压力,MPa;C、D、R1、R2、ω均为材料常数;V为爆轰产物相对体积;E0为初始内能密度。

炸药材料参数见表2。

表2 炸药材料参数Table2 Explosive material parameters

岩石采用HJC本构模型,能够反映出岩石材料受高压作用下的岩石损伤、破碎及断裂,岩石材料参数见表3。空气材料参数和聚能管材料参数分别见表4、表5。此外,为直观显示双孔聚能爆破过程岩石裂缝扩展过程,在模拟中添加单元删除的关键字,即MAT-ADD-EROSION,当岩石单元在爆破作用下发生破坏后,则将该岩石单元删除,实际表现为岩石裂缝扩展区域。

表3 岩石材料参数Table3 Rock material parameters

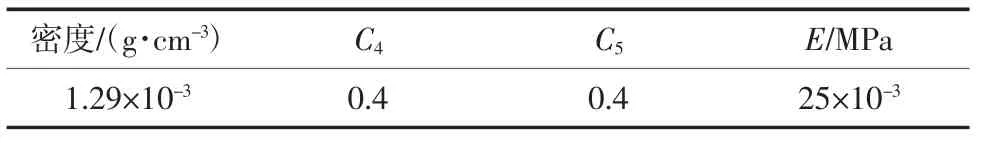

表4 空气材料参数Table4 Air material parameters

表5 PVC管材料参数Table5 Material parameters of PVC pipe

3.2 数值模拟结果

炮孔起爆后的应力云图如图5。从图5可以看出,爆炸产生的应力波受到聚能管的影响,优先从聚能方向释放,在孔壁岩石上形成初始径向裂缝;在非聚能方向,应力波作用在聚能管上发生透射与反射,透射应力波在孔壁岩石上产生压缩裂缝,经聚能管反射的应力波在岩石初始裂缝的导向作用下进一步促进岩石径向裂缝扩展。

图5 聚能爆破应力云图Fig.5 Stress nephogram of shaped charge blasting

为了验证在聚能方向上裂缝更易扩展,选取距右炮孔壁左侧、上侧等长度为0.2m的岩石单元Ⅰ、Ⅱ进行爆炸荷载时程曲线分析,0~50μs时间段的岩石单元应力曲线如图6。

图6 单元应力曲线Fig.6 Element stress curves

由图6可知,在炮孔起爆后20μs时,爆炸应力波到达岩石单元Ⅰ,到24μs时应力达到峰值,随后应力开始下降;爆炸应力波在26μs时到达岩石单元Ⅱ,到30μs时应力达到峰值,单元Ⅱ到达应力峰值的时间比单元Ⅰ滞后6μs,说明爆炸应力波优先从作用于聚能方向。岩石单元Ⅰ、单元Ⅱ的应力峰值分别为14.23 、5.46MPa,岩石单元Ⅰ应力值是单元Ⅱ应力值的2.6 倍,表明聚能爆破增加了聚能方向应力叠加,有利于炮孔间贯通裂缝的形成。

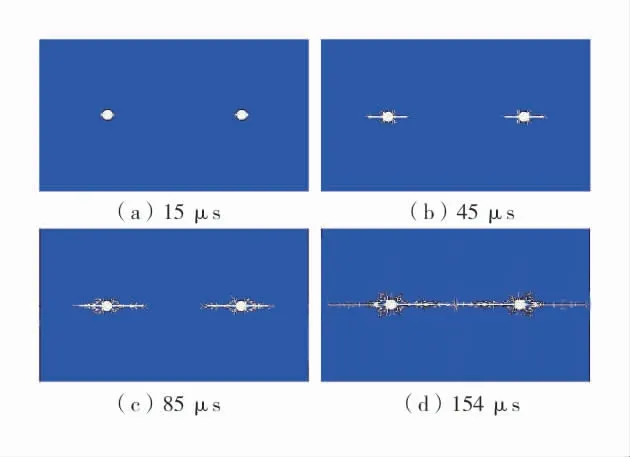

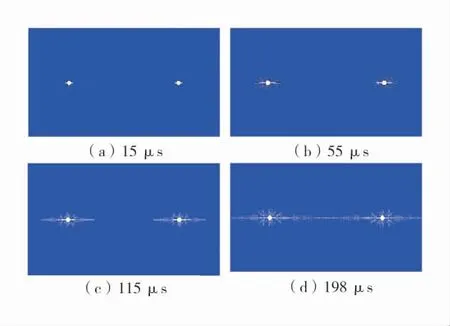

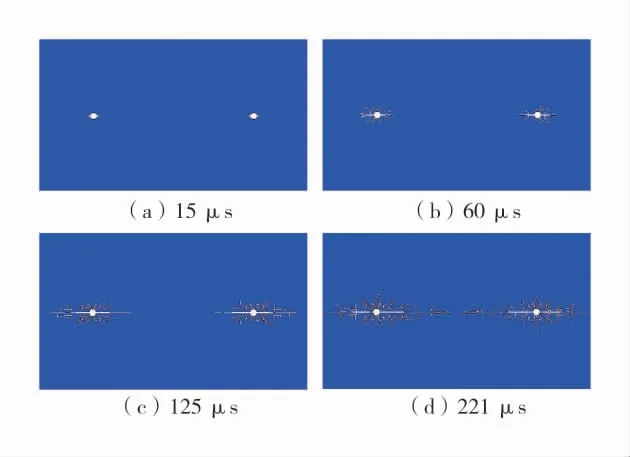

经数值模拟分析得到的不同炮孔间距下双孔爆破后的裂缝扩展过程分别如图7~图9。

图7 间距为0.8m时裂缝扩展过程Fig.7 Crack propagation process with spacing of0.8m

由图7~图9可以看出,岩石初始裂缝的产生和扩展过程基本一致,随着炮孔间距的增大,炮孔间的裂缝扩展更加充分。由图7可知,到154μs时,相邻2个炮孔岩石裂缝已贯通,炮孔连线中点处的应力叠加导致岩石产生竖向裂缝;由图8可知,到198μs时,岩石裂缝扩展完成,两孔间裂缝完全贯通且在炮孔连线中心无竖向裂缝产生;由图9可知,到221μs时,裂缝基本停止扩展,两孔间未见裂缝贯通。因此,由裂缝扩展效果分析得,炮孔间距为1.0m较为合理,与理论计算数值相符。

图8 间距为1.0m时裂缝扩展过程Fig.8 Crack propagation process with spacing of1.0m

图9 间距为1.2m时裂缝扩展过程Fig.9 Crack propagation process with spacing of1.2m

4 现场应用

根据理论计算和数值模拟研究,确定最佳炮孔间距为1.0m,并在邱集煤矿1102工作面进行现场试验,取得了良好的切顶效果。在工作面回采前,超前工作面一定距离在留巷顶板上钻设间距为1.0m的炮孔,并实施聚能爆破预裂留巷顶板。炮孔起爆后,顶板上沿炮孔连线方向出现1条明显的贯通裂缝,且孔口处岩石较完整。采用CXK6矿用本安型钻孔成像仪分对爆炸前后炮孔内部裂缝状态进行窥视,爆破后孔内裂缝效果如图10,可以明显观察到爆破后沿聚能方向产生2条裂缝,在其他方向只有微小裂缝产生。

图10 爆破后孔内裂缝效果Fig.10 Crack effect in hole after blasting

为了进一步验证相邻炮孔之间的内部裂缝贯通,现场对爆破完成后的相邻炮孔进行注水试验。经过对其中1个炮孔进行封堵并注水,看到有小股水流从相邻炮孔内流出,表示相邻炮孔裂缝贯通良好。

5 结 语

1)基于双向聚能爆破成缝机理,引入聚能管影响参数,分析计算爆炸应力波和爆生气体联合作用下岩石裂缝扩展长度,推导出双向聚能爆破炮孔间距计算公式。

2)采用LS-DYNA软件对间距为0.8 、1.0 、1.2m的双孔聚能爆破进行数值模拟,模拟结果显示:受聚能管的影响,爆炸应力波优先作用于聚能方向且发生叠加,在聚能方向岩石更易产生裂缝;当炮孔间距为1.0m时,岩石裂缝扩展效果最好。

3)以邱集煤矿1102工作面为工程背景,经现场试验结果证明,采用间距为1.0m的炮孔爆破切顶后,孔内与孔间都形成了良好的贯通裂缝,爆破效果较好,与理论计算和数值模拟结果相符,验证了理论计算方法得到炮孔间距是合理的。