近直立煤层群水平分段开采应力分布与演化特征

2022-01-26刘传义杨胜利冯攀飞许金梦毕健成

刘传义,杨胜利,冯攀飞,刘 垚,李 明,许金梦,毕健成

(1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐 830084)

我国西部地区赋存大量的急倾斜煤层,受赋存条件与开采难度影响,急倾斜煤层开采存在储量占比较大而产量占比较小的问题,随着中东部优质煤炭资源减少,西部急倾斜煤层开采强度逐渐增大[1-2]。近直立煤层指煤层倾角为85°~90°的特殊的急倾斜煤层,多分布于新疆、甘肃、内蒙古等地区,开采方式常选用水平分段开采[3-5]。由于极特殊的赋存条件,如新疆乌东煤矿、碱沟煤矿、甘肃窑街三矿等,这类煤层开采难度较大,常常面临冲击地压的开采技术难题。姜耀东等[6]指出“采动应力分布、能量场的时空演化规律与多因素耦合致灾机理”是我国冲击地压发生机理和防治技术领域需解决的关键科学问题之一。

我国学者在急倾斜煤层开采应力分布与冲击地压防治方面开展了大量研究。梁翠云等[7]通过力学实验与理论分析得出了开采深度、应力集中等是诱发急倾斜煤层深部煤岩体动力失稳的原因;来兴平等[8-9]提出了采动应力畸变致诱动力灾害机理与夹持岩柱能量异化特征;蓝航[10]发现近直立煤层群两侧采空岩柱应力与能量集中区域在开采水平以下;郝育喜等[11]采用空心包体应力解除法开展了现场测试,得出了近直立煤层应力分布特征;杨磊等[12]研究得出近直立煤层水平分段开采受采掘活动影响主要集中在开采水平以下,水平应力近似呈“马鞍形”分布;李安宁等[3-4]构建了顶底板和煤体的力学模型,认为顶底板两侧都受到支承压力的夹持挤压,应力集中区在工作面下方约70m处,冲击载荷扰动下近直立煤层工作面底煤水平应力先升高后瞬间大幅降低;赵一超[13]建立了煤组中间岩柱破断力学模型,得出了岩柱应力分布与破断时弹性能量计算公式;冯攀飞等[14]采用应力在线监测系统研究了近直立特厚煤层应力演化规律,识别了工作面走向和倾向应力集中区;戴华阳等[15]通过相似模拟实验研究了急倾斜煤层水平分段开采岩层移动规律与开采沉陷特点;刘旭东等[16]研究了急倾斜煤层回采速度对微震事件能量释放特征与构造应力区的能量变化特征,验证了其具有相关性;杜涛涛等[5,17]研究了近直立煤层单翼工作面上采下掘期间不同相向距离的应力演化规律,“高阶段”区域应力分布,指出应力异常和“诱冲关键层”是诱发近直立煤层冲击地压的主要原因;何江等[18]研究了近直立煤层覆岩运动、能量释放、煤层应力分布等规律,结果表明工作面煤体靠近顶底板侧将形成非对称倾向支承压力分布,顶板侧应力集中程度高;吴振华等[19]建立了近直立煤层顶板与煤层的力学模型,分析了中间岩柱的稳定性,指出顶板和岩柱的共同作用提供了冲击地压发生的高静应力条件;王正义[20]对急倾斜煤层覆岩运移及夹持煤体受载演化过程开展了研究,验证了采场煤体的夹持受载特性;王家臣等[21]揭示了急倾斜煤层“倾倒-滑塌”破坏模式并提出了判别准则;霍丙杰等[22]建立了急倾斜特厚煤层水平分段开采顶板力学模型。我国学者在急倾斜煤层围岩应力分布特征与冲击地压发生机理已取得一定进展,但研究成果多基于急倾斜煤层单一工作面开采得出,受煤层赋存和采矿方法影响,随近直立煤层群开采深度增加与两工作面交替开采重复扰动影响,冲击地压发生频度有增大趋势。为此,以乌东煤矿为工程背景,采用理论分析、数值模拟、数据分析等手段,研究近直立煤层群两工作面交替开采时的应力动态迁移演化特征。

1 工程背景

乌东煤矿南采区位于八道湾向斜南翼,主采B1+2、B3+6煤层,B1+2煤层平均厚度为28m,B3+6煤层平均为40m。煤层倾角平均为87°,属近直立煤层。2层煤之间由岩柱分开,岩柱自东向西逐渐变宽,厚度在50~110m之间。南采区最大主应力方位角平均为158.6 °,最大水平主应力的走向总体上为北西-南东向,水平最大主应力倾角平均为14.25 °,最大主应力约为自重应力的1.74 ~1.90 倍,呈现出明显的水平构造应力场作用特征。矿井采用水平分段综合机械化放顶煤开采方法,分段高度25m,割煤高度3m,放煤高度22m,全部垮落法管理顶板,采空区由上方黄土不完全充填,当前现场采取两煤层交替开采的顺序,优先开采B3+6煤层。受煤层走向和采矿方法的影响,B1+2煤层和B3+6煤层工作面巷道轴线近似垂直于最大水平应力方向,在采动影响下,工作面煤岩体容易产生应力集中,积聚大量的弹性能,易进一步引发冲击地压。乌东煤矿煤层赋存情况与工作面布置如图1。

图1 乌东煤矿煤层赋存与工作面布置示意图Fig.1 Schematic diagram of coal seam occurrence and working face layout in Wudong Coal Mine

2 近直立煤层群开采应力演化理论

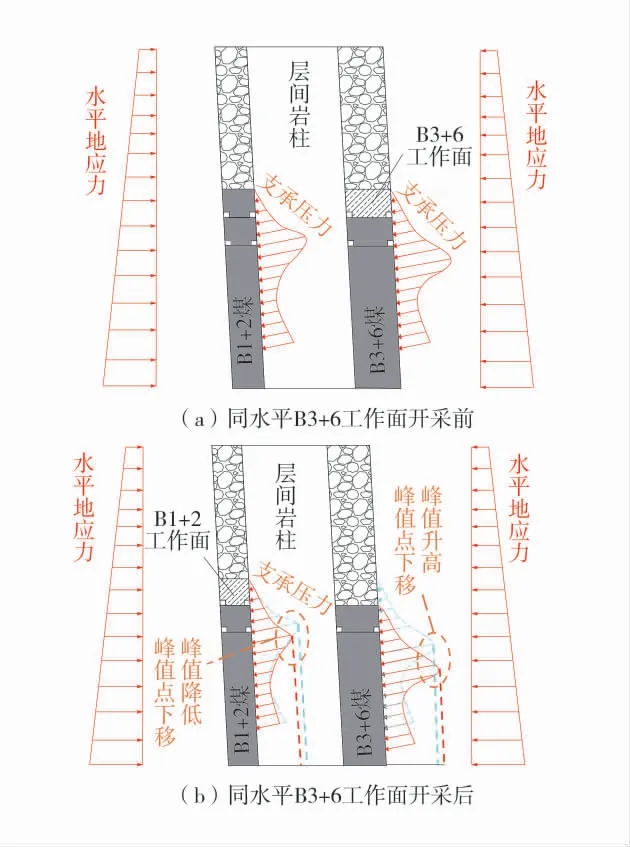

与单一近直立煤层开采不同,近直立煤层群之间存在直立岩柱,开展力学分析时边界条件发生改变,且随着两煤层交替开采,工作面周围煤岩体将呈现有规律的动态演化特征。建立的乌东矿近直立煤层群应力动态演化模型如图2。

图2 近直立煤层群开采应力演化模型Fig.2 Mining stress evolution model of steeply inclined coal seams

分析可得,随开采深度增加,两煤层工作面煤体支承压力峰值不断增大,峰值点不断下移;随工作面交替开采,工作面煤体呈现2种应力状态,同水平B3+6工作面开采前,岩柱两侧煤体处在同一水平,支承压力呈现相同分布特征;同水平B3+6工作面开采后,开挖空间应力释放,减弱了右侧水平应力向中间岩柱的传递作用,进而对该水平B1+2煤体起到卸压的作用,使B1+2煤体应力集中峰值增大,支承压力峰值点下移,B3+6煤体应力向深部转移,应力集中峰值增大,峰值点下移;2种应力状态随两煤层交替开采重复出现。

3 应力动态演化特征数值计算

3.1 模型建立与参数赋值

按照乌东煤矿南采区两煤层工作面地质条件,选取+300~+600m水平为研究对象建立FLAC3D数值模型,近直立煤层群数值计算模型如图3。

图3 近直立煤层群数值计算模型Fig.3 Numerical calculation model of steeply inclined coal seams

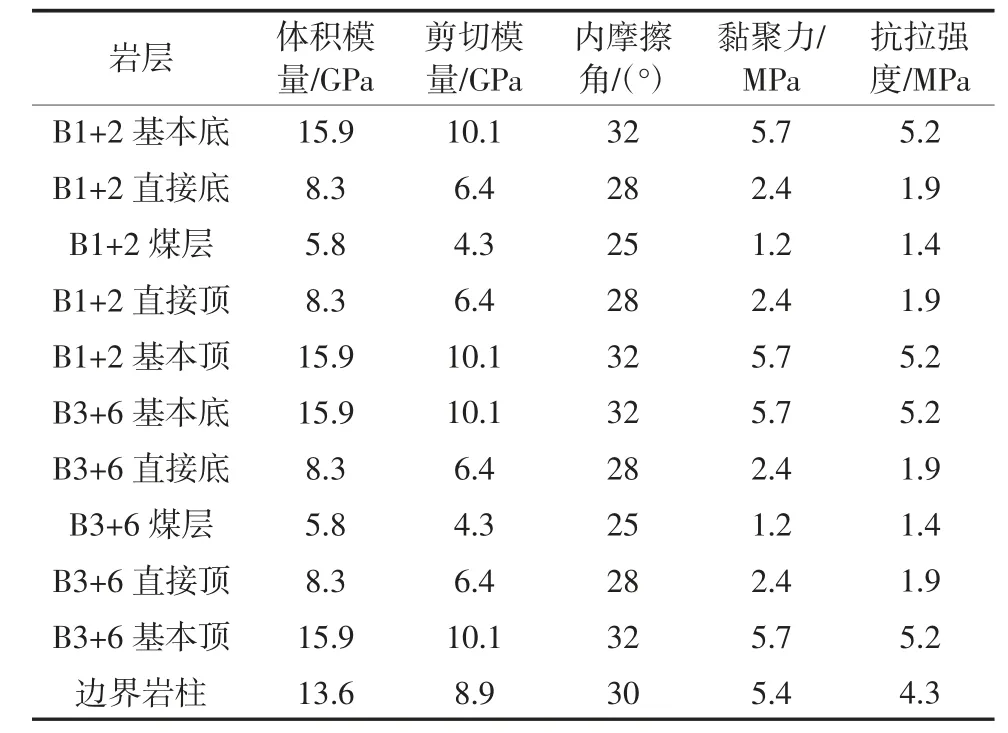

模型长宽高尺寸为400m×400m×300m,包含1612800个单元。模型四周采用滚动约束,底部采用固定约束,在上表面施加5MPa竖直向下的载荷以模拟+600m水平至地表的覆岩重力,参照现场地应力测试结果[11],设置水平应力为垂直应力的1.74 倍。模型整体采用摩尔库伦模型,采空区黄土及垮落岩块充填采用双屈服模型,工作面煤岩体力学参数见表1。为重点研究+500~+400m区域内两工作面随开采深度增加的应力演化规律,将+500m上方两工作面煤体整体开挖计算至平衡,进而对两煤层进行分段交替开挖至+400m水平,同水平优先开挖B3+6煤层,每次开挖高度25m,开挖后对采空区进行充填。

表1 模拟煤岩层参数表Table1 Parameters table of simulated coal strata

3.2 数值计算结果分析

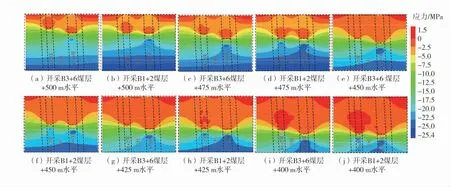

近直立煤层群随两工作面交替开采深度增加围岩的垂直应力分布及演化情况如图4。近直立煤层群随两工作面交替开采深度增加围岩的水平应力分布及演化情况如图5。

图4 围岩垂直应力演化情况Fig.4 Vertical stress evolution of surrounding rock

图5 围岩水平应力演化情况Fig.5 Horizontal stress evolution of surrounding rock

两工作面各分段交替开采过程中,随开采深度增加,围岩应力也呈现动态演化规律,采空区逐渐被压实,从上到下垂直应力逐渐降低,采空区两侧围岩应力先升高后降低;受煤层赋存倾角影响,两侧工作面采空后岩柱在重力作用下具有“撬转”的趋势,在靠近B2煤层顶板位置处形成垂直应力集中,中心不断下移,应力集中峰值不断增大,开采至+400m水平时垂直应力集中峰值可达21.63MPa。

由图5可知,受水平应力主导的地应力场影响,工作面开采后,水平应力向深部转移,在工作面下方煤体形成应力集中区,随着开采深度不断增加,应力集中中心不断下移,应力集中峰值不断增大;同水平B3+6工作面作为保护层优先开采对B1+2工作面起到卸压保护的作用,减弱了B1+2煤体应力集中程度,降低了应力集中峰值,本水平B1+2工作面开采后,B1+2工作面下方煤体应力集中程度再度升高,应力集中峰值增大,随两工作面交替开采,B1+2煤体应力集中呈现重复先升高再降低的特征。

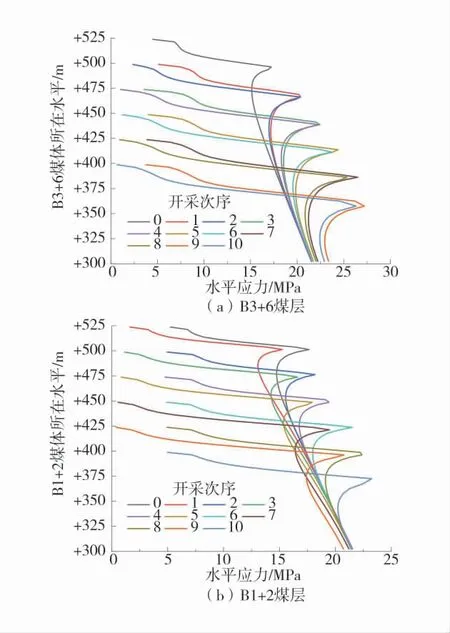

为对两煤层工作面下方应力集中演化特征进一步定量分析,沿两煤层中部倾向方向布置测线,利用FLAC3D内置fish语言编写命令提取测线单元体水平应力,得到的随工作面交替开采两煤层水平应力演化情况如图6。由图6可知,沿煤层倾向方向向下,煤体水平应力分布呈现先增大后减小再继续增大的分布特征,随工作面开采深度增加,两煤层应力集中峰值整体呈增大趋势,随着同水平两工作面分段交替开采,B1+2煤体应力峰值重复先减小后增大的趋势,B3+6煤体应力峰值变化不大。

图6 随工作面交替开采两煤层水平应力演化情况Fig.6 Horizontal stress evolution of two coal seams with alternating mining of working face

提取峰值数据得到的随工作面开采两煤层应力集中峰值与位置变化情况如图7。由图7可知,随工作面交替开采,煤体应力集中峰值呈“锯齿状”波动增长,应力峰值点下移距离呈“阶梯状”增长,且B3+6煤体应力峰值始终大于B1+2煤体,B3+6煤体应力峰值位置始终低于B1+2煤体应力峰值位置。

图7 两工作面交替开采应力集中峰值与位置变化情况Fig.7 Change of stress concentration peak and position in alternate mining of two working faces

为进一步得到应力集中峰值与应力峰值位置与两工作面开采深度变化的相关关系,绘制散点图并拟合曲线,应力集中峰值和峰值位置随开采深度演化情况如图8。由图8可知,应力集中峰值与应力峰值位置与两工作面开采深度呈正线性相关关系,拟合精度在90%以上(R2>0.9),为预测随工作面开采深度增加煤体的应力集中程度与集中位置提供了计算公式。

图8 应力集中峰值和峰值位置随开采深度演化情况Fig.8 The evolution of stress concentration peak and peak position with mining depth

4 冲击地压防治方案优化思路

1)分段高度动态调整。数值模拟结果表明,开采+500~+400m水平,应力集中峰值位置在工作面煤体下方22.5 ~41.5m处,不利于下分段巷道掘进,随开采深度增加,应合理调整分段高度,使下分段巷道布置避开应力峰值位置,降低掘进工作面冲击危险性。

2)顶底板爆破参数优化。近直立煤层采用顶底板爆破来减弱水平地应力向工作面的传递,进而对工作面煤体及两巷起到卸压效果,随着水平应力集中程度增大,可对爆破参数进行优化,如增大钻孔深度、减小间排距、改变装药长度等,提高爆破卸压效果。

3)煤体注水预裂参数优化。煤体注水可降低煤体脆性,释放工作面前方集中应力,根据开采深度与注水压力的经验关系式,开采深度增大,相应的注水压力也应当增大,同时也可增大注水量、增加注水孔数量,提高卸压效果。

5 结 语

1)建立了近直立煤层群开采应力演化模型,揭示了近直立煤层群水平分段开采应力演化特征,随开采深度增加,两工作面煤体支承压力峰值不断增大,峰值点不断下移,B3+6工作面开采对B1+2煤体起到卸压作用,使B1+2煤体应力集中峰值降低,支承压力峰值点下移。

2)建立了近直立煤层群开采数值计算模型,模拟了近直立煤层群两工作面交替的动态采掘过程,揭示了煤岩体应力演化情况,开采+500~+400m水平,应力集中峰值位置在工作面煤体下方22.5 ~41.5 m处,煤体应力集中峰值呈“锯齿状”波动增长,应力峰值点下移距离呈“阶梯状”增长,且B3+6煤体应力峰值始终大于B1+2煤体,B3+6煤体应力峰值位置始终低于B1+2煤体应力峰值位置,应力集中峰值与应力峰值位置与两工作面开采深度呈线性相关关系,验证了理论分析的合理性。

3)提出了冲击地压防治方案优化思路,随着开采深度增加,煤体应力集中程度增强,冲击危险性升高,可通过分段高度动态调整、顶底板爆破参数优化、煤体注水预裂参数优化等方式对冲击地压防治方案进行优化以适应开采深度的增加。