随钻伽马测井探管节电降功耗控制方法与系统设计

2022-01-26田小超蒋必辞

田小超,蒋必辞

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

对于煤矿井下随钻伽马测井系统而言,其孔中测井探管的供电方式是面临的技术难点之一。现有的随钻测量类仪器孔中探管供电方式主要有通缆钻杆供电、电池供电,还有正在研制的孔中涡轮发电机,前2种供电方式极大的推进了煤矿井下物探事业的发展和进步,第3种供电方式的应用预期将对煤矿井下孔中物探事业产生飞跃性变化。但是,这3种方式又各有各的适用工况和工艺条件:通缆钻杆供电适用于基于通缆钻杆供电和数据传输的随钻测量系统,其对通缆钻杆的强度、密封性及内部空间大小要求极高[1-4];电池供电方式使用灵活,不受钻杆类型的影响,但其受到应用环境、空间尺寸(主要是径向)及煤矿井下防爆类电气设备相关规定限制及要求[5-8];煤矿井下孔中涡轮发电机技术源于石油物探,其能够较好的解决孔中物探仪器供电问题[9-12],目前还没看到相关的应用报道。

煤矿井下随钻伽马测井系统采用电磁波无线传输方式进行孔中测井探管与孔外数据接收装置的数据交互,因此,为满足实际应用工况,其孔中测井探管采用的是电池供电方式。随钻测井系统在使用时,钻孔轨迹参数一般点测,而伽马测井参数需连续测量[13-15],在整个测量过程中,所有测量单元均一直供电,从而导致孔中测井探管工作时间缩短,对于中深度及以上钻孔不能一次钻进成功,需要提钻更换电池管,这样即使用复杂又有可能因钻孔塌孔不能二次送钻到已钻进位置等原因耽误施工周期[16]。因此,非常有必要研究和探索新型的煤矿井下孔中物探仪器的供电方式或节能方案,作为对目前已有的这几种供电方式缺点弥补,或结合现有供电方式进行联合使用,从而解决现有仪器因供电问题不能满足所有工况和工艺条件的问题。为解决孔中探管供电时间短的问题,研发人员在测井探管中增加了基于压力监测的智能电源管理单元,借助在钻进施工时所加的钻井液压力来控制智能电源管理单元,即打钻时智能电源管理单元控制孔中各探管断电,停钻测量时,孔外水泵泄压智能,电源管理单元控制各测量探管上电,这种办法在一定程度上延长了测井探管的供电时间,但随钻过程中测井探管各测量单元供电均切断,仅能测量相隔钻杆长度的测点的数据,有效测量数据少,不利于对测井数据进行综合解释与处理。

综上所述,基于实际生产需要,以及现有解决方案存在伽马测井数据不连续、不可靠,未能解决长时间停钻时无效耗电问题,为解决随钻伽马测井系统孔中测井探管供电时长与钻孔作业施工周期不匹配的矛盾,研究并设计了基于孔中探管状态监测的节能降功耗控制方法与系统。

1 系统组成及工作原理

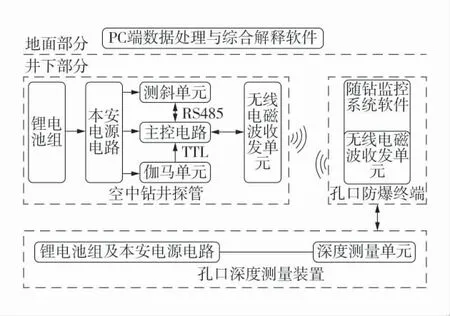

煤矿井下随钻伽马测井系统是一款集钻孔轨迹参数(倾角、方位角、工具面角)测量、钻孔周围地层自然伽马参数测量及钻孔实钻深度测量于一体的随钻测量仪器。系统由地面安装于PC端的数据处理与综合解释软件、煤矿井下孔口防爆终端与监测系统软件、煤矿井下无线电磁波数据收发装置、煤矿井下孔中测井探管、煤矿井下孔口深度测量装置5大部分组成,系统组成结构框图如图1。

图1 系统结构框图Fig.1 System structure block diagram

煤矿井下随钻伽马测井系统分地面部分和井下部分,其中,地面部分主要是指安装于PC端的数据处理与综合解释软件,井下部分是指分孔中测井探管部分和孔口深度测量装置。

PC端数据处理与综合解释软件用于进行测量数据的管理与绘图以及煤层综合解释分析等,以具有良好跨平台特性的Qt作为软件的开发环境,以具有Qt拓展功能的标准C++语言进行开发,并以OpenGL为三维绘图引擎。煤矿井下孔口防爆终端(以下简称孔口终端)采用基于Windows平台的高性能工控机,并在其上安装了专用的随钻监控系统软件。在测量前通过无线电磁波收发单元进行孔中测井探管配置参数的下发,完成测量后测量数据的接收,孔口终端接收到的测井数据由随钻监控软件进行测井数据与孔深数据以系统时间为标尺进行匹配,并且计算轨迹偏差及钻孔轨迹空间位置。煤矿井下孔中测井探管(以下简称孔中测井探管)由符合矿用安全要求的锂离子电池组、电源本安电路、基于STM32单片机的主控电路、测斜单元、伽马测量单元及无线电磁波收发单元等组成;可对钻孔施工过程中的实时钻具姿态信息(倾角、方位角、工具面角)和所钻地层周围自然伽马放射性强度信息进行测量,由主控电路进行测量信息统计与打包,经无线电磁波收发单元向孔外发送;测斜单元主要是钻具实时姿态信息倾角、方位角、工具面向角的测量,倾角和工具面角是通过三轴加速度传感器及其相关解算芯片测量和计算获取,方位角是通过基于大地磁场测量的三轴磁感式传感器及其相关解算芯片测量和计算获取[17];伽马测量单元主要是对所钻地层周围放射性射线强度信息进行测量,并将此物理量通过信号调理电路转化为与强度信息成正比的标准脉冲信号[13,18]。煤矿井下孔外深度测量装置(以下简称测深装置)用于钻孔实钻深度的测量,采用的是传统的光电码盘脉冲计数原理,将与光电码盘计数轴相连的测深滚轮通过夹持器与钻杆精密配合,且夹持器和测深滚轮可跟随钻杆的钻进抖动,确保测量可靠性和精度,因钻杆行进产生的深度增加信息将按照预设间隔实时发送给孔口终端的随钻监控系统软件[19-20]。

2 节电降功耗控制机理

随钻伽马测井系统孔中测井探管应用于煤矿井下钻孔中,受钻孔孔径和钻杆内过水量最低要求限制,孔中测井探管的外径必须限制在一定范围内,因此,电池组仅能采用线性布置,且按照煤矿安全相关规定,所采用的电池组总容量也必须限定在一定范围内。为延长仪器有效工作时长,除在仪器设计时采用低功耗芯片外,还应从其他方面采取措施。

依据工程测量对测井数据的实际需要,测斜数据以每根钻杆长度距离进行点测即可满足对轨迹测量与计算的需要,测井数据尽可能的涵盖整个测量过程的有效深度范围,对应的有效测量过程即为在钻进过程中测斜单元断电,伽马测量单元保持上电并按照预设时间间隔统计测量和存储伽马数据;在停钻加钻杆时对测斜单元上电并有效测量,伽马测量单元保持上电并按照预设时间间隔统计测量和存储伽马数据,同时无线电磁波收发单元对采集的测斜数据和抽道的伽马测井数据经无线电磁波信号向孔外发送;在遇到工作人员交接班、钻机故障、停电检修等长时间停钻时,测斜单元和伽马测量单元均断电。针对如上所述有效的测量过程,设计了相应的控制算法及其对应的硬件电路。

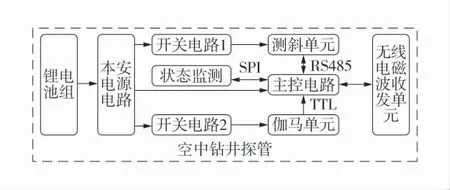

2.1 节能降功耗电路

节能降功耗电路原理框图如图2。在随钻伽马测井系统孔中测井探管原电路基础上,增加了探管状态监测电路及2路独立开关电路。

图2 电路原理框图Fig.2 Circuit principle block diagram

状态监测电路用于对孔中测井探管当前工作状态的识别,即是打钻状态还是停钻状态,在钻进施工过程中无论定向钻进还是回转钻进都会因钻具切削地层或自身旋转而产生较大幅度的振动,因此,在设计时借助于对振动或冲击强度的判断来识别,孔中测井探管当前状态。选用超低功耗(nA级)、超小体积、超低成本的三轴加速度传感器ADXL362及其外围电路作为状态监测电路的主芯片。

开关电路用于对各测量单元断电或上电决定的执行,控制逻辑执行依据来源于STM32主控电路对采集到的状态监测电路返回信号的分析与综合判断。设计了2路独立的开关电路,开关电路1执行对测斜单元断电与上电操作,开关电路2执行对测斜单元断电与上电操作。选用低功耗、小体积、低成本的贴片式三极管和MOS管及其外围电路作为开关电路的主控芯片。

2.2 探管工作状态识别算法

状态监测电路的输出信号用于识别孔中测井探管的状态,即运动状态和静止状态,对应的是孔中测井探管打钻状态和停钻状态,设计包含5个状态:离线状态、检测状态、运动状态、短静止状态、长静止状态。各个状态机转化关系如图3。

图3 状态转换关系框图Fig.3 State transition relationship block diagram

测井探管状态识别控制系统始终存在2个概率:虚警率和漏检率。一般来说虚警率与漏检率无法同时达到任意小,在一定条件下虚警率越小则漏检率就越大,反之亦然。

孔中测井探管工作状态算法旨在最大化的识别静止状态后进行关闭部分外设,降低随钻伽马测井系统孔中测井探管的功耗,但又不可过度严苛。在执行过程过,整个孔中测井探管状态识别算法具有以下几个特征:①运动检测敏感性:为降低孔中测井探管状态识别系统虚警率,使孔中测井探管不遗漏正常的工作时段,针对运动的检测较为敏感,在任意状态下只要判断满足运动条件立刻进行状态机转换;②静止检测低通性:静态检测过程较为谨慎,任何静止状态达成需要满足一定连续静态时长门限要求。

采用ADXL362低功耗加速度计芯片作为运动数据采集的来源进行运动状态与静止状态之间的条件判断。同时启动了运动检测和静止检测功能相对运动检测模式,并设定相应相对检测模式及门限,从而达到运动和静态判断。

1)打钻状态识别。当状态监测电路采集到的加速度值超过了预设的阈值并持续了预设的时间时,即检测到运动事件。在相对配置中,当状态监测电路采集到的加速度样本至少比内部定义的参考高出预设的量且持续用户定义的时间时,即ABS(加速度-参考)>阈值时检测到运动事件。

2)停钻状态识别。当状态监测电路采集到的加速度值低于预设的阈值并持续预设的时间时,即检测到静止事件。使用相对静止检测时,当状态监测电路采集到的加速度样本与内部定义的参考相比,加速度样本在预设的量以内且持续预设的时间时,即ABS(加速度-参考)<阈值时,则检测到静止事件。

2.3 探管控制逻辑

通过状态监测电路采集的加速度变化信号经SPI总线传送至主控电路并由状态识别算法进行识别分析,并下发对应的断电与上电控制指令,由开关电路1/2进行执行。对测斜单元与伽马测量单元执行的供电逻辑控制如下:

1)测斜单元供电逻辑。测斜单元只在检测到静止状态后进行一定时长的上电工作,之后断电等待下次上电。在其余状态下均保持断电状态,以达到最大程度节电。通电时长的确定以确保可采集有效测斜数据为准。

2)伽马测量单元供电逻辑。当检测到长静止发生时,主控电路会下发关闭伽马测量单元开关电路的指令。其他状态下伽马测量单元供电开关电路打开,保持伽马测量单元处于工作状态。长静止即长时间停钻状态,该时间长度以现场长时间停钻最短时间长度来设定,一般在几十分钟。

3 节能降功耗控制系统具体实施方式

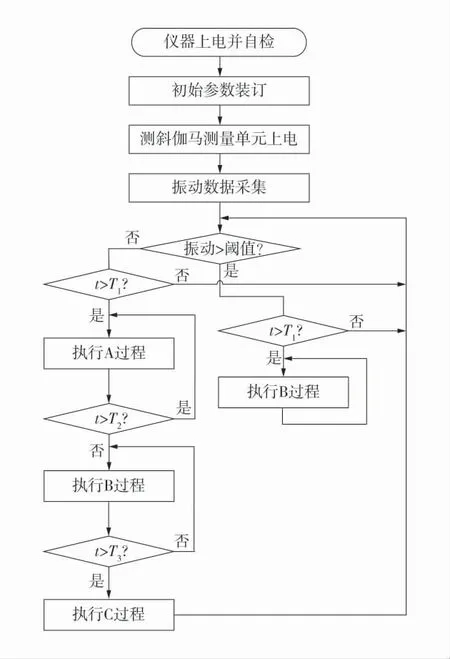

孔中测井探管节能降功耗控制系统控制方法的实施流程图如图4。

图4 控制方法实施流程图Fig.4 Flow chart of control method implementation

首先,在煤矿井下施工钻场对随钻伽马测井系统的孔中测井探管进行组装上电,测斜单元与伽马测量单元将上电工作,然后节能降功耗控制系统控制过程如下:

A过程:测斜单元和伽马测量单元都工作;并保存测斜数据与伽马计数数据。

B过程:测斜单元不工作,伽马测量单元正常工作,保存伽马计数数据。

C过程:测斜单元不工作,伽马测量单元不工作,均不保存数据。

状态监测模块监测孔中测井探管的振动情况:若监测到的实时振动不大于预设的振动阈值,且持续时间t<T1,则孔中测井探管的测斜单元和伽马测量单元均保持前一时刻的状态(即保持断电或者上电);若持续时间T1≤t<T2,则执行A过程;若持续时间T2≤t<T3,则执行B过程;若该振动状态持续时间t≥T3,则执行C过程。

若状态监测模块监测孔中测井探管的振动大于预设的振动阈值,且该状态持续时间t<T1,则孔中测井探管的测斜单元和伽马测量单元均保持前一时刻的状态;该振动状态持续时间t≥T1,执行B过程。

如上描述的各时间点,定义如下:T1为系统抗扰动时间,s,其设置标准为大于非人为操作引起的无效振动或人为调整钻杆等引起的短振动的持续时间以及各种非正常测量需要的短停钻的时间,非正常测量是指没有在事先设置的测量探点进行的停钻测量;T2的大小应能够使测斜单元至少完成3次有效测量,测斜传感器单次采样时间为1s;T3为长时间停钻门限时间,s,其设置标准为要能排除绝大多数短时间的正常生产作业活动,又能在钻机故障、停电检修等长时间停钻时尽可能及时切断探管各测量单元电源,根据现场实际试验经验;测斜单元数据采样周期与伽马测量单元数据采样周期设置一样,一般可设为2s;时间阈值T1、T2、T3的设置也可以根据现场实际工况需求进行调整;振动阈值根据实际工况确定,也可根据现场实际工况需求进行调整,根据现场实际试验经验,可设为2g。

4 结 语

针对煤矿井下随钻伽马测井系统孔中测井探管供电时长与钻孔作业施工周期不匹配的矛盾,研究并设计了基于孔中探管状态监测的节能降功耗控制方法与系统。孔中测井探管节能降功耗控制方法能有效解决现有的电源管理方法引起的有效测量数据少、不可靠的问题,能保证测井过程中有效数据的采集量,避免伽马测井数据不连续的问题;孔中测井探管节能降功耗控制方法不仅可以实现随钻测井过程中测斜单元无效供电的断电控制,还可以解决因现场交接班、钻机故障、停电检修等长时间停钻时的无效供电问题,延长电池组的孔中供电时间,避免因测井探管电池供电时间不足所产生的钻工施工过程中未终孔而提钻换电池管的无效工作。