车门密封条风噪问题分析及设计优化

2022-01-25雷宇宇

雷宇宇

摘 要:文章根据某车型冲压窗框结构在高速行驶过程中的风噪分析,从车门密封条、车门钣金、侧围匹配状态及密封条结构进行对比分析,查出风噪原因以及制定改进方案,解决车门密封条带来的风噪问题,从而得出后续新车型类似匹配结构设计优化方向。

关键词:高速 车门密封条 风噪

Abstract:According to the wind noise analysis in the process high speed running of certain models rolling window frame structures, from the door sealing strip and sheet metal and the side surround match state, the article compares the sealing structure, finds out the wind noise and reason and establishes improvement scheme, solves the wind of the problems of car door sealing strip, and concludes that the subsequent new models similar to match the structure optimization design.

Key words:high speed, door sealing strip, wind noise

1 引言

隨着人们生活水平的不断提高,人们对汽车密封条外观及功能的要求也越来越高。车门密封条作为功能件,可以起到防止雨(水)、尘土、污染气体侵入、防止振动、噪声、热量侵入室内、防止腐蚀介质侵蚀车身板件、隔音降噪、吸收和降低振动;作为外观件,可以起到填补间隙、装饰钣金、遮挡焊点、A面匹配、外观美观等作用。而降噪功能考虑不当,则会造成密封条引起的风噪问题。本文根据车门密封条与车门钣金及侧围实际匹配情况及设计状态,从车门密封条挤出断面和接角匹配处进行结构优化,解决风噪问题,提升客户体验感,满足汽车NVH性能要求,为后续提升类似结构整车质量提供参考依据。

2 什么是风噪及风噪的表现形式

风噪是汽车在高速行驶的过程中迎面而来的风的压力已经超过车门的密封阻力进入车内而产生的噪音,汽车行驶的速度越快,噪音就越大(主要通过:四门密封间隙,包括整体薄钢板产生和传递)。产生共鸣噪,而车体本身就是一个箱体,产生的声音就有折射和重叠的性质,当声音传入车内时,如果没有吸音和隔音材料来吸收和阻隔,噪音就会不断折射和重叠,形成共鸣声。

(1)风噪斯斯声,一般是由风挡玻璃、车门及侧窗密封状态不良而产生;(2)风噪哨声,一般是由于车身缝隙尺寸问题而产生或者后视镜、天线等表面结构件外形设计不合理而产生;(3)天窗开启的砰砰声,如果天窗挡风网的高度、强度或者天窗开口设计不合理,打开天窗时产生明显的噪音。

本文主要研究和分析车门密封条(辊压窗框和冲压窗框)密封不良造成的风噪问,冲压窗框跟辊压窗框结构针对车门密封条结构类似,下面只针对冲压窗框进行结构分析,同理可应用于辊压窗框结构。

3 导致风噪的主要原因

车门密封条ROOF段,主要安装在钣金导轨内固定,接角主要靠密封条接角镶件固定在钣金孔上,A柱靠底部扣钉固定,在车门关闭后,靠密封条唇边和泡管与侧围钣金接触、压缩变形从而达到密封作用。针对车门密封条引起的风噪问题主要有侧围与车门密封条之间的段差(DTS值)和车门密封条的干涉量、压缩负荷值关系最大。根据目前车型的结构,从密封条挤出段跟接角区域进行分析,找到引起风噪的关键控制点,对关键控制点进行分析验证,解决相应问题。

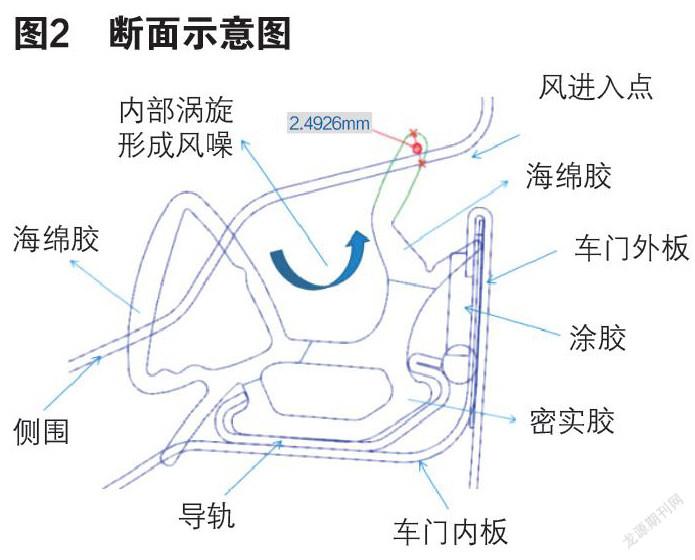

3.1 挤出段

车门密封条唇边与侧围的干涉量不足,实测干涉量为2.5mm,整体的压缩力值不够。车在行驶的过程中,车速越快,密封面压缩力值较小,从而导致风从唇边与侧围的接触位置灌入引起嘶嘶的声音。如图2所示:根据胶料的划分区域,密封条唇边变形区域整体都为EPDM海绵胶,导致整体变形后力值偏小。

3.2 接角区域

A柱接角区域所留空间较小,导致无法开设侧边钣金孔,密封条固定方式靠底部扣钉固定,侧边则无法固定,密封条与车门搭接离空,风从离空位置进入,引起风噪问题。

根据实车现场的排查,排出钣金结构等系列问题。可以确定路试车风噪问题来源于车门密封条的挤出段和接角区域,对零件状态进行评估,满足设计上的要求,证明前期设计阶段对风噪的考虑不全面,需要对密封条的结构进行调整和优化。

4 问题方案

4.1 挤出断面

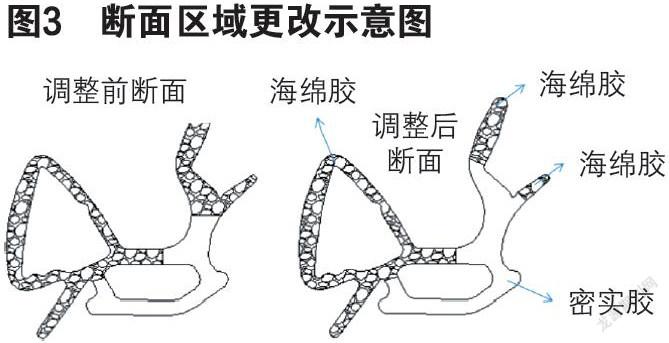

4.1.1 胶料区域的划分及密度要求

由于胶料的密实胶和海绵胶区域影响着力值的大小,调节密实胶和海绵胶整体的密度和硬度,可以对密封条整体的压缩负荷值进行调整,调节密实胶跟海绵胶接触区域,从变形的拐点进行力值的改变,满足装车后风噪及关门的整体要求。

前期海绵胶密度要求为0.65±0.15g/cm3,调整为0.7±0.1g/cm3,提高海绵胶密度值,保证压缩荷重满足要求。其次就是对整个断面密实胶跟海绵胶区域就行划分,进行划分前后的对比,提高整体力值的大小,满足实验和使用的需求,如下图3所示。

4.1.2 干涉量的要求

前期断面设计阶段,唇边与侧围的干涉量按照2.5mm,不满足实际行驶的需求,将干涉量进行调整,加大干涉量1mm,达到3.5mm。对产品数据进行调整,前期只做整体压缩荷重的要求,正压情况满足2.5-5.5N/100mm,未对唇边力值进行要求。后期单独对断面唇边的力值进行要求,满足2±1N/100mm。

4.2 接角数据

前期接角数据未进行加强筋制作,导致整体的接角强度不足,再加上钣金侧无安装孔定位,A柱接角无镶件支撑,整体零件偏软且离空。我们在设计过程中在接角背部增加加强筋,保证接角Y向的一个支撑力,根据实际A柱的结构选择加强筋的位置和大小。另外配合供应商进行开模数据的预变形处理,开模数据唇边沿着车门方向旋转15度,进行数据的整合,保证出模后的零件贴合车门,满足实际装配需求。

5 CAE分析验证

CAE分析是设计阶段必不可少的工具,可以根据对断面力值及变形情况的分析,确定断面数据的合理性,由于前期数据未能及时进行前期CAE分析,未能进行风险点的排查。针对问题我们用MARC软件进行整改前后的变形和力值分析,为设计提供数据的保障。

5.1 原始断面压缩情况及力值分析

原始断面力值要求H0:2.5-5.5N/100mm,实际力值3.3N/100mm。单独分析唇边的力值,前期理论无具体要求,CAE实测力值0.5N/100mm。

由CAE分析可知,整体力值3.3N/100mm,由唇边贡献力值为0.5N/100mm,其余力值由密封条泡管贡献,从而导致我们唇边与侧围的压缩负荷较小。

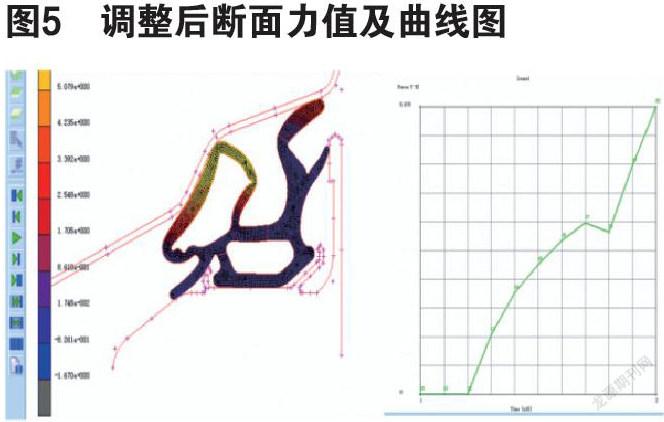

5.2 整改后断面压缩情况及力值分析

根据CAE旧断面力值分析,我们对调整后的断面进行力值分析,在保证关门力的同时,也要解决我们风噪的問题。

更改后断面力值要求H0:3.5-6.5N/100mm,实际力值5N/100mm。单独分析唇边的力值,理论要求2±1N/100mm,CAE实测力值3N/100mm。

6 更改后实车验证

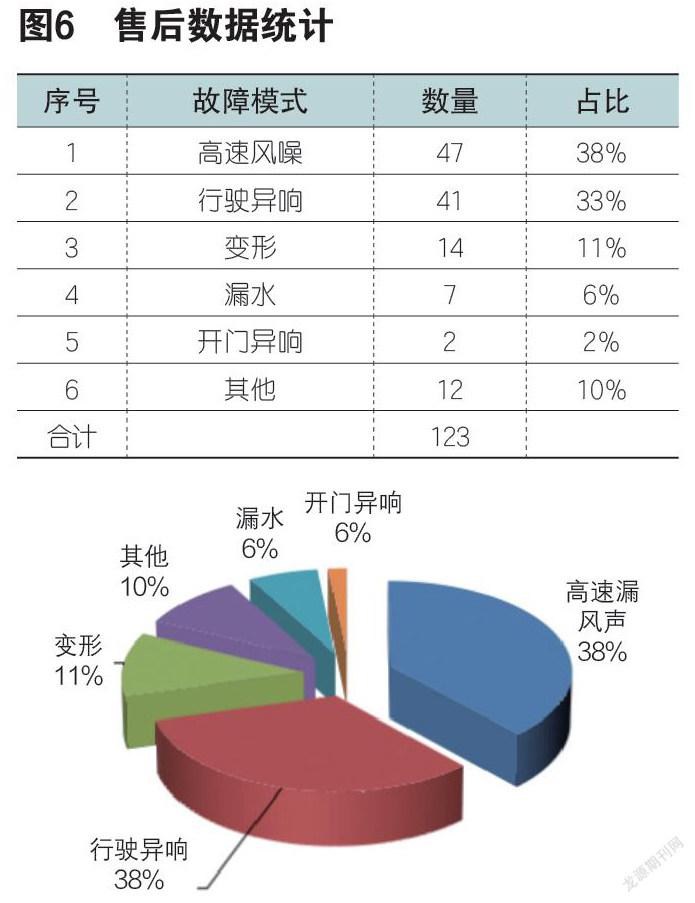

根据实车验证北环高速路试车所报问题,车速达到120km/h,出现风噪斯斯声,按照我们前期调整的断面,采用新的零件装配到故障车上。车速到达140km/h,故障模式消除,问题得到解决。对一年的售后数据进行统计分析,接到问题123起,高速风噪问题47起,占比38%,由车门密封条引起的风噪问题34起,占高速风噪的72.3%,经过更改后,未收到类似问题,确认前期的验证方法满足要求。

7 经验总结及新车型研究方向

通过对某车型车门密封条与侧围压缩负荷偏小导致风噪问题的分析,我们在前期设计时对风噪问题考虑不够充分,未进行有效的处理分析,导致路试车及部分客户用车在高速行驶时出现风噪问题。无论是我们现有的辊压窗框、冲压窗框结构,还是现在主流的FUG结构,前期设计时,需重点考虑密封条唇边与侧围之间的匹配关系,密封条自身的变形情况等。对于接角区域,能做镶件支撑的,需做镶件支撑,无法做镶件支撑的,需要做加强筋结构,且开模数据需要做预变形处理,从根本上解决我们的风噪问题。

风噪性能开发是一项非常复杂的系统工程。要开发出高质量风噪性能的车,不能仅靠后期的样车调校,需要进行风噪的正向设计。需要建立完善的风噪性能设计、车内风噪仿真、风噪测试调校体系。做到以用户为需求,将用户需求转化为工程语言,体现在我们设计的技术方案上,通过前期的分析及我们试验及验证其可靠性,避免失效模式在设计上提升,又来达到用户需求的一个闭环过程。