汽车工艺厂房的高效施工

2022-01-25柴能强上海建工集团股份有限公司上海200126

柴能强(上海建工集团股份有限公司,上海 200126)

1 工程概况

该工厂位于浦东临港重装备区,一期联合厂房由冲压、白车身、涂装、总装四大功能车间组成,占地 10.8 万 m2(145 m×745 m),总建筑面积 11.2 万 m2,含 -1 F,1 F、局部 2 F,最大建筑高度 21.65 m。地理位置及分区如图 1所示。

厂房采用桩承台基础,PHC 预应力管桩 2 676 根,承台 381 个。主体结构为钢结构,其中车身车间、总装车间为钢网架结构,冲压车间、涂装车间为钢框架结构,总用钢量1.63 万 t,外围护为彩钢板(竖向拼缝),屋面除涂装车间外,其余主要为金属屋面,且冲压、白车身车间屋面设有采光排烟天窗。

根据合同约定,开工日期为 1 月 28 日,竣工日期 7 月31 日,合同工期 179 个日历天,且需在 5 月 1 日满足工艺设备进场条件。施工内容包含基础、主体结构、屋面、外立面、室内地坪、室外道路(含过路埋管)等。

2 项目特点难点

2.1 项目工期紧

对于 11.2 万多 m2的汽车工业厂房,6 个月的时间完成合同内容,且包含了春节假期,对现场的施工进度提出了极其严苛的要求,此外,5 月 1 日工艺设备进场的条件,意味着 4 月 30 日满足断水的要求,即在 3 个月不到的时间,完成近 3 000 根工程桩、大部分合同内容。如何做好项目整体策划、合理安排施工流程、高效控制工序搭接成为项目能否按节点完成的重中之重。

2.2 设计变更大

由于项目特殊,不仅施工工期短,前期周期也十分紧,导致竞争性谈判阶段的图纸不完整,四大车间的相关图纸 191 张,地下部分仅为冲压车间的一个 8 m 深坑,面积约 2 200 m2,上部结构仅在冲压车间设有局部 2 F,且合同中未有地基加固等内容。

随着设计深度的增加及工艺厂家的确定,对各功能车间的设计方案不断补充、增加及变更,如:施工图纸增加至350 张,设计变更 192 份。车身车间、总装车间增加了夹层、涂装车间增加了两层结构,相应的二结构等内容同步增加,等等。主要工程量变化统计如表 1 所示。

表1 主要工程量变化统计表

针对上述一系列的变更,在总工期不变的情况下,为施工管控带来了极大难度。

2.3 项目划分复杂

项目室外总体道路基层属厂房主体的总承包范围,面层及其他总体管线等内容由业主独立发标,且与主体的界面不清;主体相关的非工艺机电系统由业主招标并作为专业分包纳入主体总承包管理,但由于主体的变更多,造成与机电系统的界面较为混乱。此外,工艺设备厂家多,均为独立的专业单位。上述专业之间的界面在竞争性谈判期间均未明确清晰,对项目的实施带来了一定困难。

2.4 施工工序流水搭接要求高

由于项目工期紧张,对各分部分项工程的施工搭接有非常高的要求,确保在本分部分项工程实施的同时,最快地为后续施工提供作业条件,确保施工工期的整体受控。在此过程中,钢结构屋面的施工成为流水施工的控制核心,操作面的形成,为屋面、外立面及室内作业创造出了条件。

3 主要对策

3.1 项目策划及确定

针对项目特点难点的分析,项目实施的重点在于钢结构的吊装方案的确定,钢框架的吊装按一定施工流向,配置合理的吊装设备即可进行流水搭接,钢网架施工的方案选择对后续施工影响大,须充分分析比较后确定。吊装方案比选如表 2 所示。

表2 钢结构吊装方案比选

整体提升方案在安全风险方面较小,除费用以外的主要问题在于长期占用场地,导致后续施工无法提前穿插进行,对工期的影响很大,且方案一旦确定,施工过程中很难动态调整施工流向,基于上述因素综合考虑,最终选择高空散装的方案。

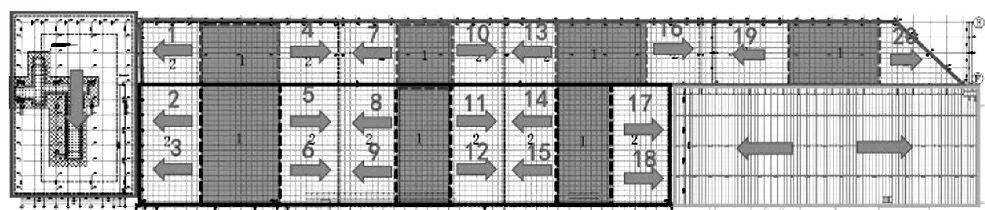

本工程四大车间共划分为 10 个施工区域。其中总装车间根据网架结构分为 4 个施工区域,白车身车间根据网架结构分为 3 个施工区域,冲压车间因存在深基坑整体做为 1 个施工区域,涂装车间分为 2 个施工区域,如图 1 所示。采用汽车吊由施工区中间向两侧流水作业施工。

图1 钢结构施工分区及流程

基于钢结构方案的确定,明确桩基、承台、室内地坪基层的施工流程,均将 4 大车间划分为 10 个施工区域,施工区域内流水作业。

外立面及屋面施工流程,以变形缝为界,单向流程安装。外立面、屋面施工流程,如图 2 所示。

图2 外立面、屋面施工流程

3.2 物资采购及准备

对项目所采用的所有材料进行梳理,通过联合办公及时确定品牌、采购、进场等节点,并优先确定进口品牌,消除其采购周期长,对项目实施的影响大的隐患。

对于有样板需求的材料提前做好相应的样板确认。现场做好进场材料的堆放与存储。

3.3 施工界面划分及落实

为了保证流水搭接施工的有序可控,在施工前对施工过程中的界面问题进行梳理,通过施工模拟,细化各类节点,确保设计节点的可行性,并明确在界面部位的施工工序、实施主体等原则,如:屋面钢结构、排水沟、保温、虹吸式雨水斗;主体钢结构、彩钢板外墙龙骨、彩钢板外墙、外窗;DOCK门与外立面、小屋面防水等。解决节点部位的矛盾点,为现场实施提供保障。

3.4 BIM 技术运用

项目实施前期,运用了 BIM 技术,对各专业的设计方案进行整合、优化、统一,并以此作为模型基础,供工艺设备建模,提前暴露问题、解决问题,减少后期的现场问题。对于复杂钢结构、土建节点,进行钢筋深化设计,确保预留搭接钢筋,减少现场焊接的工作。

对机电系统的模型建立,除了进行碰撞检查外,还须核对吊点位置,调整节点球部位以外的吊点,确定吊点在设计允许的点位,避免加工错误及后期返工。同时通过模型,直观反映机电管线在桁架内部的排布,了解钢结构桁架区域支吊架可生根点,然后依此优化施工工序,节约施工工期。

与此同时,通过对项目的策划,实现施工全过程的模拟演示,在合同总目标的基础上,细化各阶段节点目标,为施工现场的管控提供支持,并给业主后续的工艺厂家选择、确定、进场提供可靠依据,缩短了后续的磨合期。

3.5 总承包管理

3.5.1 菱形管控

作为集团菱形管控(MEES)模式首批试点项目,通过强化项目总经理(M)、项目总工程师(E)、项目总经济师(E)、项目安全督察员(S)职能。

由项目总经理在管理决策上发挥核心作用,担当好“总策划”的角色,带领菱形管控团队做好技术路线、界面管理、安保体系、创优目标、商务合约等各方面的策划工作,同时将团队成员有效“捏合”,做到统一思想、团结协作、相互补充,提升团队整体作战作能力。

给予项目安全督察员对项目风险隐患的独立处置权,当检查中发现危险性较大的安全隐患时,可以要求项目总经理停工,项目总经理必须立刻执行。以此做到对现场安全的强力管控。

3.5.2 法商融合针对外资企业惯于发函和频繁变更指令的特点,项目部采用联合办公机制,各参建单位商务部门于总包处集中办公,并组织总包各条线人员召开每日的午餐会,集中处理业主下发的各类变更指令及文件等,提高处置效率,及时发现其中的商务、法律、技术等问题,使得项目能在依法合规的前提下,快速推进,保障进度目标。

3.5.3 智慧工地应用

项目采用劳务实名制系统,配合门禁制度,工人刷卡进出工地。系统内设置超龄警示,当有工人超龄或即将超龄时,及时报警,有效的防止了超龄人员进入现场。

项目采用 Aconex 平台进行项目安全管理工作。在系统上进行每项施工作业前的危险源辨识分析,根据危险源项生成作业票。安全管理人员定期巡查现场,现场安全问题照片上传系统,通过性质判断问题严重性,确定整改的轻重缓急。同时根据问题出现频次、类别、严重性等要素区分,生成不符合项整改单、EHS 违规处罚单等。

项目进度管控采用 P6 项目管理系统,通过系统对项目人材机资源进行整合。根据日常工期检查,确定资源调配,保证工期节点的顺利。

4 项目实施与小结

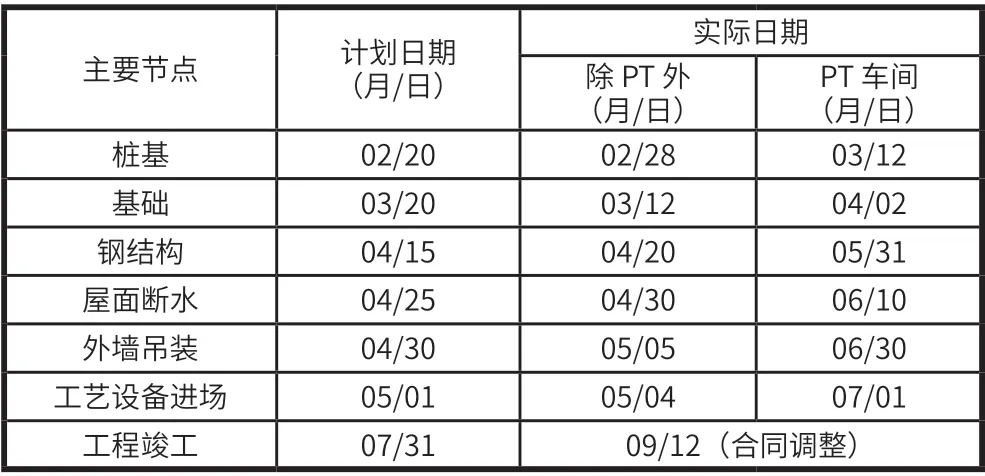

项目于 1 月 28 日开工,正逢春节长假,恰又遭遇了罕见的持续雨季,据统计,整个 2 月份雨天达 21 d,现场场地又是扰动过的高填土,对桩基施工、各项施工准备工作带来了极大的客观困难,加上设计图纸的不断变更,大量新的工作内容的增加,PT 车间的出图远远迟于原定计划,又增加了诸多主观影响因素。如表 3 所示,通过施工前期的不懈努力、及项目团队的精诚合作,克服重重困难,保证了项目如期完成。

表3 现场施工节点对照表

5 结 语

通过采用精准策划、材料确认提前、施工界面与流水优化、充分运用 BIM 技术等方法,汽车工艺厂房可以做到通过高效管控手段来快速完成,做到当年开工、当年竣工、当年投产。