基于有限元法的带式输送机传动滚筒受力分析与改进

2022-01-25王炎

王 炎

(晋能控股装备制造集团大同机电装备科大机械有限公司,山西 大同 037000)

引言

随着国家综合国力的不断提升,对能源的需求也呈逐年增长趋势。各类设备被应用到煤矿的开采中。矿用带式输送机作为煤矿中常见的生产设备,保证其设备运行过程中的稳定性及结构安全性,将对提高煤矿的生产效率具有重要影响。滚筒则是带式输送机中的关键部件[1]。以DTL160/330带式输送机为例,该设备运输量为3 300 t/h,带速为5 m/s,在实际使用中,滚筒的设计一般考虑了安全系数,这使得滚筒在重量、尺寸及成本等方面均存在较大问题,且滚筒仍存在结构开裂、断裂、变形等失效现象[2]。滚筒一旦出现结构失效问题,将会影响整个运行过程及效率。随着科学技术的不断发展,将更加先进的分析方法运用到滚筒的结构性能分析中,已成为当前一个重要的发展方向。

为此,结合DTL160/330型带式输送机中滚筒的结构特点,建立了滚筒的三维及仿真模型,采用有限元分析方法,开展了滚筒在使用过程中的结构性能研究,得到了滚筒的结构应力及结构位移变化规律,提出了滚筒的结构优化措施,这对提高滚筒的使用寿命及设备的运行效率具有重要意义。

1 滚筒的结构特点

矿用带式输送机作为矿井中的关键设备,其结构主要包括滚筒、皮带、驱动电机、支架、减速器等,而滚筒则是设备上的关键部件,其内部结构包括滚筒轴、筒体、轴承、辐板、轮毂等[3]。根据滚筒的功能不同,将其分为主动滚筒和从动滚筒。驱动电机通过传动机构将动力输出至主动滚筒上,带动从动滚筒,利用滚筒与皮带之间的摩擦,实现滚筒上煤炭的运输。为防止滚筒的打滑,在滚筒表面增加了一层橡胶结构[4]。以DTL160/330带式输送机中滚筒为例,该滚筒采用了铸焊方式进行加工。

滚筒在使用过程中的失效形式主要包括局部变形、磨损、剪切破坏、开裂或断裂等,其中滚筒作业过程中由于受到较大的外界冲击作用,导致滚筒受到较大的摩擦作用,滚筒的严重磨损将使得滚筒与皮带发生打滑现象;同时,由于滚筒上受到不平衡的集中载荷作用,也经常使得滚筒出现局部变形、局部开裂或断裂等现象,严重影响带式输送机的运行效果及作业安全性。

2 滚筒模型建立

2.1 三维模型建立

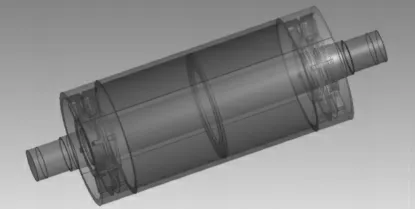

为进一步分析滚筒的结构性能,根据滚筒的结构组成特点,采用Solidworks软件对滚筒中的滚筒轴、筒体、轴套、胀套等部件进行模型建立。在建模过程中,需对滚筒进行模型简化,主要包括将轮辐与筒体之间的焊接,将其建立为固定牢固结构;同时,去除滚筒中影响较小的螺钉、联轴器等非关键部件[5];并将滚筒中较小圆孔、过渡圆弧、倒角等进行模型简化,仅保留模型中的关键特征;另外,将滚筒受力过程视为不发生转动。由此,按照1∶1模型比例,建立了滚筒的三维模型,如图1所示。

图1 滚筒三维模型

2.2 滚筒材料定义

根据DTL160/330带式输送机中滚筒的材料属性,将建立的模型导入ABAQUS软件中,对其进行材料定义。其中,轴的材料设置为45号钢,其密度为7.85 g/cm3、弹性模量210 GPa、屈服强度355 MPa、抗拉强度600 MPa,滚筒中轮辐及其他零件的材料则设置为ZG230-450,其密度为7.85 g/cm3、弹性模量200 GPa、屈服强度230 MPa、抗拉强度450 MPa[6]。通过软件中的属性赋予功能,将材料赋予至滚筒中相应零件,完成滚筒材料属性的设置。

2.3 滚筒网格划分

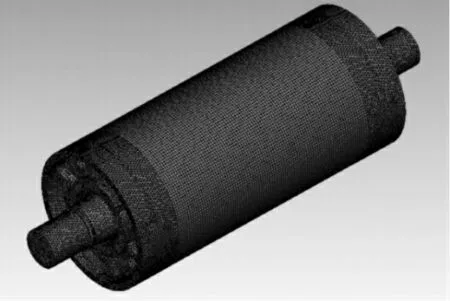

根据滚筒的结构尺寸及材料厚度,在软件中对其进行了实体单元设置及四面体网格划分,网格大小设置为20 mm,滚筒中零件之间则通过绑定功能进行连接,所划分的网格数量将近60万个,节点数为100万个左右。滚筒网格划分图如图2所示。根据滚筒的受力情况,在滚筒的两端施加了40 kN的恒定力,垂直于滚筒轴方向,筒体与其他零件之间进行固定约束。由此,完成滚筒的仿真模型建立。

图2 滚筒网格划分

3 滚筒结构性能

3.1 结构应力变化

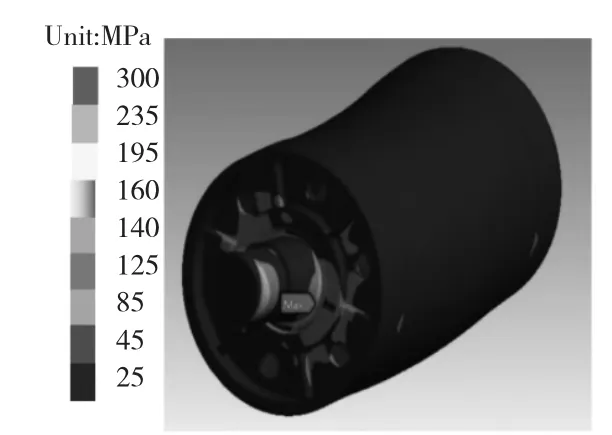

经过仿真分析,得到了滚筒的应力变化图,如图3所示。由图3可知,滚筒整体发生一定程度的应力集中现象,应力分布相对不均匀,最大应力值出现在轴套与轴之间的接触区域,如图中Max处。通过滚筒上辐板向滚筒外径方向呈逐渐减小的变化趋势。辐板上的减轻孔处也出现了一定的应力集中现象,但相对较小。分析其原因如下:滚筒在运行过程中由于两端受到垂直轴向的作用力,导致轴及轴套处出现了较大应力集中。由此可知,滚筒两端的轴与轴套为整个结构的薄弱部位,需重点进行结构优化改进。

图3 滚筒应力变化

3.2 结构位移变化

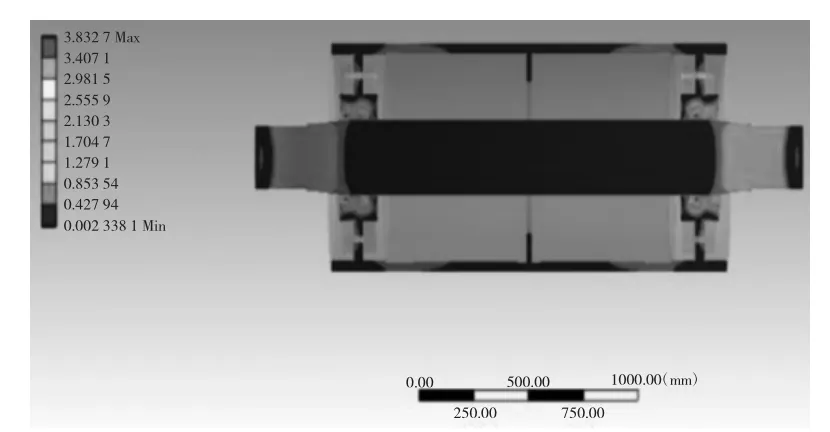

经过分析,得到了滚筒作用过程中的结构位移变化,如图4所示。由图4可知,滚筒整体结构发生一定程度的结构变形,滚筒两端轴及轴套的变形量相对较高,轴套中部区域、辐板中部区域也出现了较为明显的结构变形;沿着中部方向,轴的变形量呈逐渐减小趋势。分析其原因如下:滚筒两端由于受到载荷作用,导致其结构出现了不同程度的结构变形。轴、轴套及辐板的两端是整个结构的薄弱部位,需重点对其进行结构优化。

图4 滚筒结构变形

4 滚筒结构改进

1)改变滚筒上各零件的材料属性,将其材料设置为Q345钢,其屈服强度为345 MPa,从材料属性方面提高滚筒的结构性能。

2)增加滚筒轴的直径5 mm,与轴相配合的其他零件尺寸作相应调整,轴套及辐板的厚度增加2 mm,具体可根据实际结构作调整。同时,滚筒的筒体也需增加2 mm,以提高滚筒的整体结构强度及刚度。

3)在轴加工结束后,对其进行淬火热处理,布氏硬度HRC控制在55~60之间,以保证轴具有足够的刚度。

4)在轴套及辐板上应力集中区域开设直径2 mm的小孔,使集中的应力转移至小孔处,缓解结构上的应力集中问题。

5)保证轴与轴套之间的润滑性能,降低相关接触区域的摩擦影响。

5 结论

利用当前成熟的有限元分析方法,对滚筒进行结构性能分析,已成为当前重要的研究手段。滚筒作为带式输送机中的关键零件,由于受到较大的外界作用力,导致其结构出现较为明显的失效现象。为此,结合DTL160/330带式输送机中滚筒的结构特点,通过建立滚筒的仿真模型,得到了滚筒在运行过程中的性能变化规律。结构表明,轴、轴套及辐板的两端是整个结构的薄弱区域,为此,从材料属性、结构尺寸及热处理工艺等方面提出了滚筒的优化改进措施,这对降低滚筒的失效概率、提高滚筒的结构性能及带式输送机的使用寿命具有重要意义,也可为企业带来重要的经济价值。