成品包装自动补料装置的研究与探讨

2022-01-25李伟民陈荣贵姚明笙邓永刚曹玉江

李伟民,陈荣贵,姚明笙,邓永刚,曹玉江

(红塔集团玉溪卷烟厂,云南 玉溪 652600)

引言

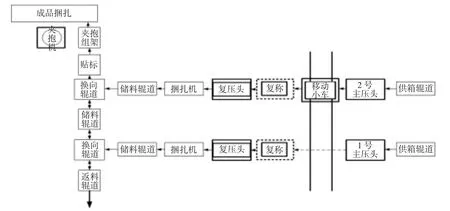

打叶复烤生产中,复烤后的烟叶产品装箱规格为200 kg,装箱工艺标准在200×(1±0.5%)kg之间。现阶段的成品包装工序中,成品复称物料的处理工艺在打叶复烤生产之后,再进行成品装箱,以便于烟叶的运输、贮藏和自然醇化。打包装箱过程中,由于烟叶流量不稳定,电子称的偏差会使预压装箱后的烟叶不满足装箱规格,一般与设定的装箱规格偏差在1~2 kg。以现有操作来看,对预压的成品烟箱进行复称时,需要人工加足烟叶或移除多余的烟叶,以保证烟箱中烟叶的重量达到标准要求。打包工序工艺流程图如图1所示。

图1 打包工序工艺流程图

1 复称过程中存在的问题

成品装箱在复秤时需要人工添加或移除物料来确保装箱物料重量达到工艺标准。在实际复称过程中,除了人工成本较高外,由于复称工作需相关人员在输送辊上完成,复称人员站位较高,存在一定的安全隐患;由于采用人工添加物料的方式,表层物料在添加过程中会长时间暴露在空气中,使其表层水分和温度散失较多;在复压捆扎过程中,表层物料造碎率较高,物料质量指标下降。

2 装箱重量不合格原因分析

通过对复称工序进行跟踪统计,发现装箱重量不合格品主要集中在餐前后以及交接班时,因此,随机抽取了餐前后、交接班时间段的100个样来对样品进行测量调查,样本数据如表1所示。

表1 餐前后、交接班取样数据 kg

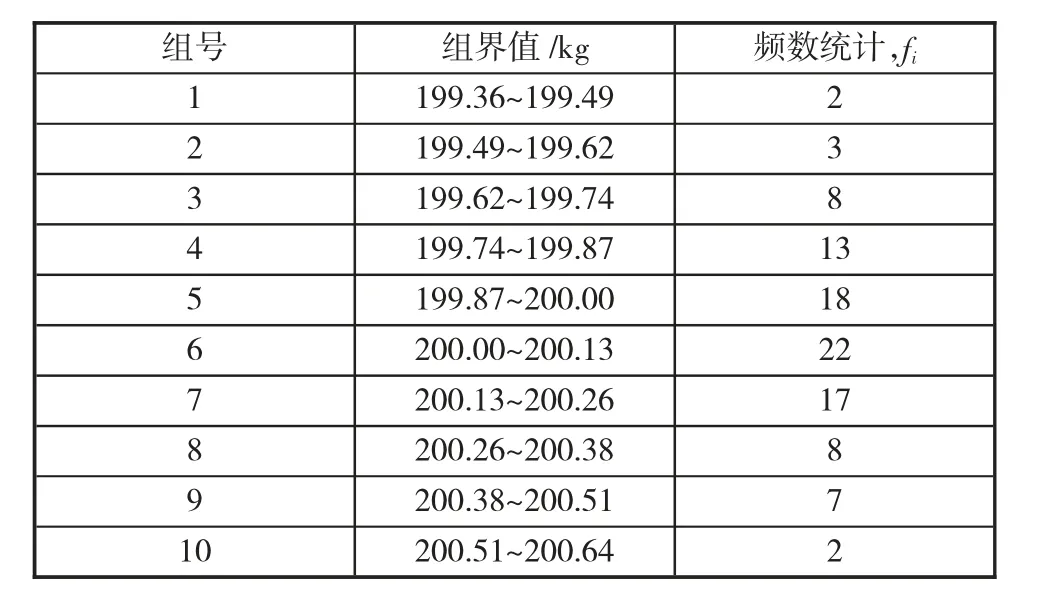

对随机抽检的100个样数据进行分析,根据n=100、极差R=xmax-xmin=200.64 kg-199.36 kg=1.28 kg,确定分值数k=10及组距h=R/k=0.128 kg。将表1的数据按组距分为10组,为避免出现数据值被重复计数,将各组区间按“左开右闭”原则取数,统计出频数fi如表2所示。

表2 重量频数分布统计

由表1、表2可得,工艺标准复称质量为200×(1±0.25%)kg;TU=200.64 kg;TL=199.36 kg;公差中心=200.00kg;T=TU-TL=1.28;样本平均值x==200.03 kg;标准偏差0.19 kg;偏离值ε=|M-x|=0.03 kg;过程能力指数cpk==0.66≤0.67。样本平均值x与公差中心M基本重合,根据计算结果及表2统计数结果,绘制重量分布直方图,如图2所示。

图2 重量分布直方图

由图2分析可知:该直方图为能力不足型,样本分布中心x与公差中心M近似重合,但分布已经超出上、下界限200×(1±0.25%)kg,分散程度过大,且不合格品已经出现。因此,为减少标准偏差,提高过程能力指数,需采取措施来提高补料精度。

3 复称设备的结构及工作过程

3.1 复称设备的结构

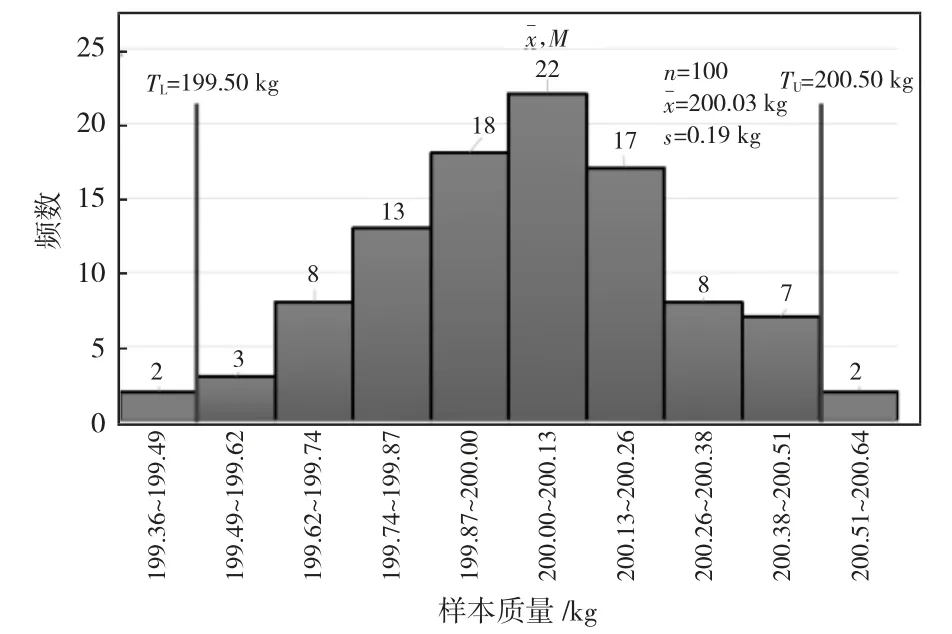

烟叶经电子皮带秤称量后由输送带进行输送,输送带的出料端安装有双向输送带,双向输送带的两侧都安装有预压仓,预压仓的顶部设置有预压压头,预压压头由液压设备带动,同时在预压仓顶部内侧安装有由气压缸规律带动的均料装置,在预压仓顶部靠近双向输送带端口处有开口,并安装有物料微量提料输送带,微量提料输送带的出料端安装有落料补料仓,预压仓的下方设置有运输辊,装箱成品用的箱体通过输送辊转送,预压后的料箱通过装转车运输至落料补料仓正下方的输送辊上,装转车上设置有警示器,可警示周边人员注意安全,装转车安置在导轨上。自动补料装置图如图3所示。

图3 自动补料装置图

3.2 复称设备的工作过程

双向输送带上的来料通过匀料板均匀地由预压仓落入预压的料箱中,匀料板在气压缸的控制作用下,以30~50次/min的频率围绕预压仓口往返做扇形运动,以实现物料均匀落入预压仓。微量提料输送带对烟叶进行微量取料,物料在双向输送带的运输下,具有一定平抛初速度,小部分物料落在了开口与预压仓连接的微量提料输送带上,这小部分物料经微量提料输送带运送至落料补料仓。

落料补料仓将微量提料输送带提取的烟叶进行储存补料,该料仓内的烟叶保证能对3~5箱预压后的烟箱进行补料,在保证对料箱补料连续性的同时,确保料仓内补料物料水分及温度符合工艺标准。补料仓内还设置有导料板,以便于烟叶沿导料板落在输送带上,方便补料。当预压后的烟箱到达运输辊上时,电子秤根据设定的工艺参数把信号反馈给PLC控制系统,PLC控制系统就会控制料仓内的运输带运送烟叶,并在均料辊的作用下均匀连续地将补料补入料箱,当电子秤显示的重量达到工艺标准数时,补料系统发送信号至PLC控制系统,PLC控制系统接收反馈信号后使运输带和均料辊不再转动补料,从而完成自动称量补料工作。

当预压后一侧的烟箱预压好后,装转车把料箱转运至运输辊上进行复称及补料,此时该侧物料通过预压仓进入下一烟箱,另一侧的料箱则刚刚落料预压完成,装转车通过轨道到达另一侧,把预压好的料箱转运至对应的输送辊上,对补料进行复称,如此反复工作,实现了装转补料的不间断性。

双向输送带是将电子皮带秤称量后的物料经运输带运送至双向输送带上,即运输带在电机的带动下正转或反转,将物料分别输送到两侧的物料预压仓中。当电子皮带秤按设定的工艺参数称量的烟叶经双向输送带运送至其中一端的预压仓,且当称量的物料达到工艺标准时,双向输送带反转,此时该侧物料在预压压头的作用下预压包装,同时,电子皮带秤称量物料,到另一侧的预压仓重量达到工艺标准时,压头下降,开始预压过程,双向输送带又转向反方向投料,如此反复工作,实现了预压包装的不间断性。

当预压后的料箱到达输送辊道上时,电子秤对料箱进行称重,电子秤显示质量为198.1 kg,电子秤将该信号传送给PLC控制系统,由于料箱的装箱工艺标准为200 kg,PLC控制系统将补料1.9 kg的信号反馈给输送带,通过调控伺服电机输出控制输送带,将补料烟叶分为三个不同质量梯度,即0.1~0.5 kg,0.6~0.9 kg和0.9~1.0 kg。烟叶的补料皮带运输带采用三级变速补料,使烟箱装箱规格达到工艺标准,第一级补料根据实际使用情况大胆假设,可补料0.1~0.5 kg;第二级补料质量可设计为0.6~0.9 kg;第三级补料质量可设计为0.9~1.0 kg。当要补料1.9 kg时,即可先采用第三级补料,设置快速补料0.9~1.0 kg;随后启动第二级补料设置参数来对剩余的重量进行添补,带动补料仓输送带的伺服电机快速启动以补料剩余物料重量;剩余物料则根据第一级补输设置参数进行补料,并在均料装置作用下,均匀补料到料箱;当电子秤显示质量达到200 kg时,电子秤将信号反馈给PLC控制系统,PLC控制系统控制输送带和均料装置不再转动,停止补料,完成补料达到工艺标准的装箱料箱后,接着完成后续的复压、捆扎和入库等工艺。另外一端的投料、预压、微取料及自动称量补料过程亦如上所述,此处不再重复。

4 结论

将达到设计要求后的自动称量补料系统进行安装并投入使用后,对自动补料系统的烟箱进行再次称量并记录情况。此时,现场补料劳务用工人员已从3人减至0人。通过抽检数据测量结果得出:补料合格率达到了100%,较之前人工补料提高1.2%;补料平均用时4.4 s,较人工补料缩短11.6 s;表层水分为12.47%,明显比之前人工补料时的12.20%有所提高;经济效益提高显著。同时,实现了打包装箱复称补料的自动化,消除了操作人员复称补料时的人身安全隐患,减少了补料用时和水分散失,提高了产品质量指标,减少复压造碎情况的发生。由于该设备应用效果显著且经济投入合理,可将其推广到行业内使用,以期产生更大的经济效益和社会效益。