集成式液压系统的选型设计研究

2022-01-25彭振宇

向 耕,彭振宇,万 鹏

(湖北省引江济汉工程管理局,湖北 武汉 430062)

引言

引江济汉工程是南水北调中线水源区工程之一,是从长江上荆江河段附近引水至汉江兴隆河段、补济汉江下游流量的一项大型输水工程。高石碑出水闸为工程的出水口,干渠设计引水流量为350 m3/s,最大引水流量为500 m3/s。液压启闭机作为水利行业中广泛应用的金属结构起重设备,对提高调水工程的经济效益起到了重要作用,因此,在液压系统设计和选型时,应综合考虑其使用环境以及对安全、可靠性的极高要求,并做好充分计算分析。

1 液压启闭机设计方案概述

液压启闭机在水利工程中应用较多,常见的类型有平面闸门液压启闭机、露顶式弧形闸门液压启闭机、潜孔式液压启闭机和人字闸门液压启闭机等。无论哪种类型的启闭机,其液压系统结构都大致相同,一般包括油缸、活塞杆、液压系统泵站总成、液压管道系统、主要零部件、行程检测和指示装置、电力拖动和控制系统以及专用检修工具等部件。

高石碑出水闸液压启闭机总体布置形式为双吊点式,底部由机架支承,采用双作用油缸。液压启闭机需满足现地控制或中央集中控制,且无论处于哪种控制方式下,启闭机均可全程开启,并能满足同步启闭要求,同步误差不应大于10 mm。工程共设8台集成式液压启闭机、4个液压泵站、每个液压泵站对称控制2孔闸门。将每2个液压站的油泵、液压系统、油箱和电控系统布置在1个液压泵房内,液压机液压缸露天布置,且设有避雷保护,初步设计参数要求如表1所示。

表1 液压启闭机初步设计参数要求

2 液压系统设计选型计算

液压启闭机设计主要遵循SL41—2018《水利水电工程启闭机设计规范》及NB/T 35020—2013《水电水利工程液压启闭机设计规范》,该规范对油缸及液压系统各个参数作出了规定。高石碑出水闸液压启闭机在启闭闸门过程中,提供启门力和闭门力,为双向作用工况。

首先结合初步设计参数的要求来确定油缸的缸径D、活塞杆直径d、缸筒壁厚σ等。计算次序为:初步选定活塞杆直径,并校核其强度,再选取合适的油缸缸径,然后再计算缸筒壁厚,并校核强度。参考规范和招标文件等要求可知,油缸计算压力≤20 MPa,活塞杆计算长细比λ≤180,受压稳定性安全系数n≥5.5。因此,初步选定活塞杆直径为120 mm,缸体直径为220 mm。

2.1 油缸启门、闭门压力计算

将启门力F1=400 kN,闭门力F2=50 kN,油缸直径D=220 mm,活塞杆直径d=120 mm代入式(1)(2)中,计算出启门压力p1=15 MPa,闭门压力p2=1.3 MPa,压力满足要求。

2.2 油缸壁厚计算

油缸材料为GB/T 699中的45钢,缸体屈服强度σs≥280 MPa,缸体许用应力[σ]≥112 MPa,缸内最大启门压力p1=15.0 MPa,将相关参数代入式(3)中,计算出缸体要求最小壁厚b=13.6 mm。由此选定油缸外径为273 mm,油缸净壁厚为26.5 mm,壁厚满足要求。

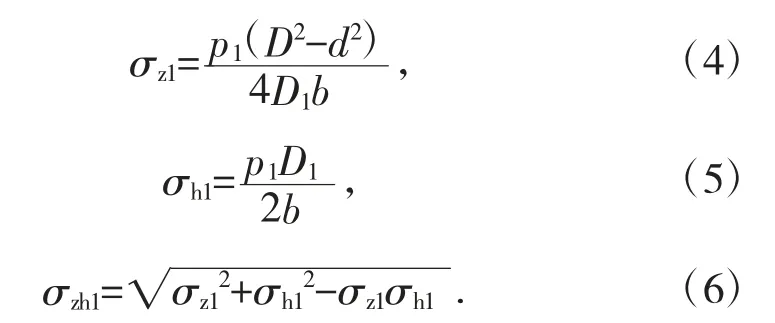

2.3 缸体强度校核计算

将缸体中心直径D1=246.5 mm,壁厚b=26.5 mm,启门压力p1=15 MPa代入式(4)(5)(6)中,计算出纵向应力σz1=19.5 MPa,环向应力σh1=69.8 MPa,缸体合应力σzh1=62.4 MPa<[σ],强度满足要求。

2.4 活塞杆强度校核计算

活塞杆材料为45调质钢,活塞杆屈服强度σs≥345 MPa,材料安全系数n=2.5,所承受的拉力F1=400 kN,活塞杆危险截面直径d0=96.5 mm,安全系数k=1.1,轴承半径r=50 mm,轴承摩擦系数f=0.1,将相关参数代入式(7)(8)(9)中,计算出活塞杆最危险截面积A=7313.8mm2,危险截面计算弯矩M=2200N·m,活塞杆计算应力σ=79.2 MPa,许用应力[σ]=σs/2.5≥138 MPa>σ,强度满足要求。

2.5 活塞杆稳定性校核

按Euler公式等截面计算,此处为两端铰接,末端条件系数n=2,活塞杆材料的弹性模数E=2.1×1011N/m2,稳定性安全系数Nk=5.5,油缸全关时的安装长度L=10 000 mm,将相关参数代入式(10)(11)中,计算出活塞杆截面的转动惯性矩J=1.0×107mm4,可承受的闭门载荷pk=75.3 kN>50 kN,稳定性满足要求。

2.6 吊头设计计算

吊头材料初步选定ZG310-570铸钢,吊头结构如图1所示。吊头屈服强度σs≥345 MPa,所承受的荷载F=400 kN,轴孔直径d=180 mm,吊头厚度σ=130 mm,吊头宽度B=340 mm,应力集中系数a=2.2,吊头外形最小半径R=170 mm,将相关参数代入式(12)(13)(14)中,计算出吊头孔壁承压应力σm=17.1 MPa,A-A截面拉应力σ1=42.3 MPa,B-B截面拉应力σ2=30.4 MPa,吊头设计满足要求。

图1 吊头结构示意图

2.7 液压泵组系统计算

系统工作压力p1=15.0 MPa,系统压力损耗系数n1=1.1,系统泄漏系数Κ=1.2,最大计算流量Q1=2×21.4=42.8 L/min,电机转速n=1 450 r/min,油泵电机组效率η=0.88,将相关参数代入式(15)(16)(17)(18)中,计算出系统最大工作压力pmax=16.5 MPa,最大工作流量Q=51.4 L/min,油泵最小排量Qv=35.4 mL/r,电机最小功率N=15.7 kW。选定油泵排量为40 mL/r,电动机功率为18.5 kW。

2.8 液压油箱容积计算

油泵流量的4倍V1=172 L,一孔检修的无杆腔容积V2=684 L,其余系统正常运行需要的容积V3=169 L,将相关参数代入式(19)中,计算出油箱所需容积V=1 128 L。考虑到油箱结构上本身所需的空油面与吸油高度,按照液压泵站油箱公称容量系列的规定,选定液压泵站的油箱容积为1 250 L。

2.9 油路管径计算

油管管径dy应满足流量及流速的要求,工作流量Q=51.4 L/min,油管最大工作压力pmax=16.5 MPa。按照DL/T 5167—2018规定,管内允许流速v≤2.5 m/s,油管许用应力[σ]≤112 MPa,通过式(20)(21)计算出管径d=20 mm,壁厚δ≥1.6 mm。考虑到为减失少压力损失和压力冲击,油管弯曲半径应不小于3倍管径,系统管道所有弯头均采用自然冷弯成形弯头,有杆腔和无杆腔管路可选用规格为Φ20 mm×2.5 mm的无缝钢管。

3 液压系统仿真试验

参照启闭机液压系统原理图,忽略油缸的制造、安装误差和系统泄漏等因素,构建双吊点集成式液压启闭机系统仿真模型,调用Automation Studio软件液压模块中电机、油泵、换向阀、溢流阀等组件,并结合实际液压系统对电机、溢流阀、流量控制阀、单向阀以及液压油缸等组件的各参数进行设置,对启闭、闭门等正常工况和系统超压、油缸下滑等异常工况进行仿真操作,对其工作原理和保护功能等进行操作验证,试验项目如表2所示。

表2 液压启闭机仿真试验项目

根据试验项目,在软件的仿真界面依次进行各步骤的仿真演示,在程序运行过程中,平台能够模拟出各个阀件的动作,也可通过PLC端子显示灯查看各信号的通断。通过仿真分析,获得了启闭机液压系统试验压力为22.5 MPa,与主溢流阀设定压力一致,启门到位时间为9.3 min,闭门到位时间为13.1 min。通过该液压系统仿真试验,为后续的液压启闭机的现场安装、调试等提供了有效的基础性试验数据和经验。

4 结语

液压启闭机已广泛应用于水利工程中,且新技术和新材料的运用、机电液一体化的不断发展,都是促进液压启闭机的可靠性设计进步的重要因素。液压系统的设计不仅要参照国家标准进行,必要时还需进行仿真试验,以确保工程符合设计规范。高石碑出水闸集成式液压系统,根据控制运用和参数要求,通过计算完成了液压系统的设计选型,经仿真分析得出闸门的启闭力和开关速度均满足工况需求,验证了项目设计的正确性和合理性。