正反双刀加工短齿梯形螺纹的方法

2022-01-25靳小海贾灿姜芳张志娟

靳小海,贾灿,姜芳,张志娟

河北太行机械工业有限公司 河北石家庄 050000

1 序言

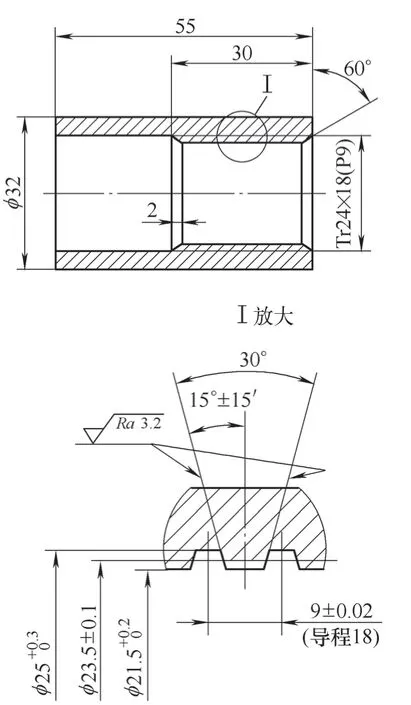

图1所示零件是我公司承制的一种铁路机车专用零件,该零件的重点加工要素是:Tr24×18(P9)非标短齿双线梯形内螺纹。由于该螺纹的螺纹升角远大于当量摩擦角,所以该螺纹套与螺杆配合后形成自旋螺纹副,这也是客户的验收标准。因此,保证螺纹两齿面的表面粗糙度优于技术要求的Ra=3.2μm,减小摩擦阻力是重中之重。

图1 铁路机车专用零件

2 单刀加工存在问题及成因

前期进行工艺试制时,采用传统的单刀加工工艺方案,所加工出的试件,只能单向自旋,反向有卡滞现象。对整个工艺系统进行复查,发现刀具、机床及数控程序都没有问题。几次改进切削参数,问题依然存在。在不得已的情形下,进行了破坏性检验,轴向剖切试件,测量螺纹各项参数后也没有发现问题,但螺纹左右两齿面的表面粗糙度有细微差异。表面粗糙度值小的左齿面正是单向自旋时与螺杆接触的表面,表面粗糙度值大的右齿面是反向卡滞时的接触表面(螺杆的左右齿面表面粗糙度比较一致)。

造成这种现象的原因是该螺纹的螺纹升角较大,α=arctan(L/π/D)=arctan(18/3.14/23.5)≈13.7(°),致使螺纹刀具左右切削刃的工作后角变化较大(左切削刃工作后角变小,右切削刃后角变大)。左齿面受到的摩擦挤压力远大于右齿面,左右切削刃的切削状态不同。

基于上述情况,采取了正反双刀加工法,使加工右齿面与左齿面的加工状态一致,实现了双向自旋要求。

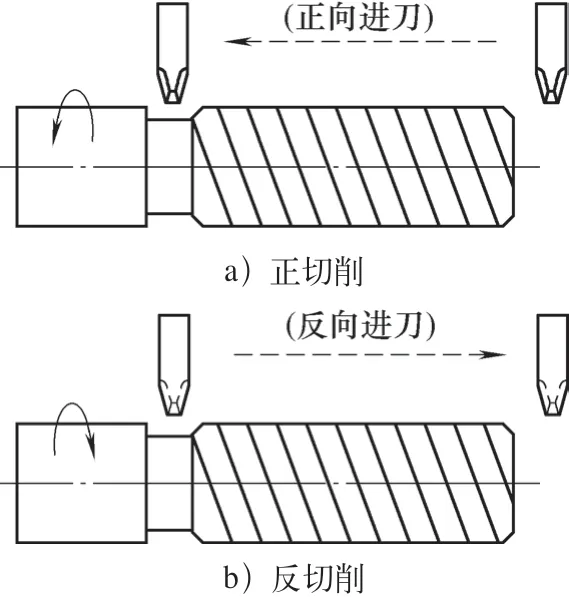

3 正反双刀加工原理

如图2所示,对于既定旋向的螺纹加工,有两种进刀方式,即正切削和反切削。受此启发,在工艺试制过程中,采用正手刀加工螺纹的左侧螺旋面,反手刀加工螺纹的右侧螺旋面,这就是正反双刀加工法的原理。通过匹配车床的旋向、进刀方向,实现两侧齿面的同质加工,使螺纹右侧齿面的加工质量得到提升[1]。

图2 正反双刀加工方式

4 工艺方法

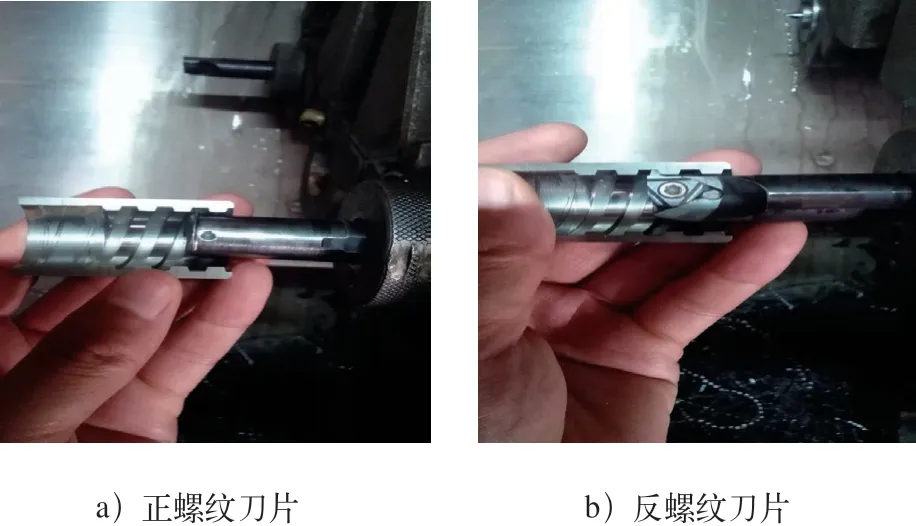

根据零件的几何结构尺寸,选用ISO标准的f16mm正反内螺纹刀杆和Tr3.0正反螺纹刀片(见图3),利用金刚石精密磨刀机对螺纹刀片进行改制,进行手工刃磨,磨掉加工干涉部分,刃磨刀片的主切削后角(正刀的左切削后角和反刀的右切削后角),刃磨后的后角要比螺纹升角大3°~ 5°,刃磨时确保不损伤切削刃,防止产生牙型角误差[2]。

图3 Tr3.0正反螺纹刀片

零件为双线螺纹,导程较大,采用径向分头方式,进行螺纹分头。由于所用刀具不是全牙型刀具,刀具的切削余量较大,同时,为了进一步减小切削抗力,提升加工质量,在切削路径上,采用了分层赶刀、逐层逼近的加工方式,采用了灵活高效的数控宏程序编程方法,具体加工程序如下。

T0101;

G99 G97 S400 M3;

GO X21 Z10;

M8;

#1=0.2;

N1 #2=0;

N2 G0 Z[10-#2]; (正刀螺纹起点)

G92 X[22+#1]Z-[35+#2]F18; (第一条螺旋线)

G92 X[22+#1]Z-[35+#2]F18 Q180000 (第二条螺旋线)

#2=#2+0.7;

IF [#2 LT 2.8]GOTO 2

#1=#1+0.2

IF [#1 LT 3.3]GOTO 1

GO X150 Z150;

M1;

T0202;

S400 M4;

G0 X21 Z3;

M8;

Z-45.3;(反刀螺纹起点)

综上所述,对马铃薯脱毒种薯的现状、存在的问题进行分析,并通过有效方法解决马铃薯脱毒种薯的不足,促进甘肃省的经济发展。

#1=2.1;

N3 G92 X[22+#1]Z15 F18;

G92 X[22+#1]Z15 F18 Q180000;

#1=#1+0.1;

IF[#1 LT 3.3]GOTO 3

G0 Z20

X150Z150;

M30;

在加工过程中有以下注意事项。

1)由于切削进给速度较高,有可能超越机床进给速度设定值,产生螺距误差,所以,在加工前要检查相关参数设置是否满足进给要求。

2)由于正、反切削时主轴的旋向不同,存在错牙问题,因此在正式加工前,需要根据经验方法进行对牙操作,确定正、反两把刀具的起始位置值,确保正、反向螺旋线重合。具体做法是:首先,对刀时确保两把刀具的刀位点相同,对于该工件将螺纹刀片的“齿顶中点”作为刀位点进行对刀测量。其次,制作试样进行试切,测量螺旋线偏差,确定位置补偿值。具体操作时,先将试件外径车成与螺纹大径等值,再将正、反刀的试切初值距离定为导程的整数倍,进行主轴等速试切。本例中两刀的初始测试起点为:Z10和Z-44,两者的距离为:10-(-44)=54(mm),是其导程18mm的3倍。试切后精确测定偏差值,根据两条螺旋线的相对位置,确定补偿方向。本例中测定的偏差值是1.3mm,最终确定两刀的起点分别是:Z10和Z-45.3。

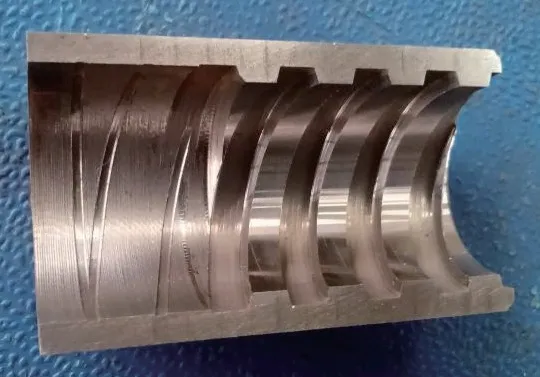

加工零件实物如图4所示。

图4 零件实物

5 结束语

通过采用正反双刀加工法达到了工艺改进目标,顺利完成了该产品的试制工艺攻关任务。在批量生产过程中,产品合格率达到了99%以上。这种“绕着走”的工艺方法不仅为类似加工提供了一种工艺路径,同时也为我公司今后进行工艺创新提供了思路。