密胺树脂强化“脱硫石膏-玻纤”的成型过程与机制

2022-01-25曹立久邓素琴陈玉放

曹立久,靳 焘,2,3,邓素琴,2,3,黄 建,陈玉放,2,3,*

(1.中科检测技术服务(广州)股份有限分司,广东 广州 510650;2.中国科学院 广州化学研究所,广东 广州 510650;3.中国科学院大学化学科学学院,北京 100049;4.新疆雪峰投资控股有限责任公司,新疆 乌鲁木齐 830002)

脱硫石膏是湿法烟气脱硫过程产生的工业废渣,主要成分为CaSO4·2H2O.中国脱硫石膏年产生量高达上亿t,多用于水泥缓凝剂或建筑石膏的加工,亟需进一步开发先进实用的石膏新材料与新技术,以提高脱硫石膏资源化利用的技术水平.同时,脱硫石膏的资源化综合利用完全符合中国绿色环保的产业发展策略,是践行可持续健康发展战略的重要举措,具有重要的经济意义和社会意义[1-2].

密胺树脂是典型的热固型树脂,具有优异的本征阻燃性、耐化学腐蚀性、耐老化及高硬度等特性,作为胶黏剂被广泛应用于木材、塑料、涂料等领域[3-5].

采用密胺树脂强化脱硫石膏-纤维复合成型体系来开发新型高性能复合板材,是脱硫石膏综合利用技术的发展趋势.一方面有利于解决脱硫石膏技术水平低、经济性差、利用率低(不足60%)等困境,同时可望实现在脱硫石膏规模化、高值化利用技术上的突破,显著提升其与传统水泥或硅酸钙板材等的市场竞争力[6-11].

本文针对密胺树脂与脱硫石膏2种原料在复合过程的调控条件,以及复合成型中的协同作用方式进行研究,以明确合理的复合成型调控方式,为热固性密胺树脂强化石膏晶须复合材料的产业化提供技术依据.

1 试验材料及方法

1.1 原材料

脱硫石膏由广州中电荔新电力实业有限公司提供,游离水含量(质量分数,文中涉及的含量、掺量等除特别说明外均为质量分数)为8.3%,含Ca、S、O元素,使用前经预处理转化为半水石膏,粒径小于48μm,pH=6.82.密胺树脂按照文献[12-14]自制,固含量为50%左右.纤维为购买于台达化工原料公司的短切玻璃纤维,长度为6 mm,直径为0.06 mm,经硅烷表面处理[15].

1.2 复合板材制备

将半水石膏、玻璃纤维、密胺树脂以及助剂等按计量比进行称量,并混合搅拌成为均匀的料团,经30 MPa压力下室温模压成型为板材湿坯;于室温静置初步硬化后,在设定温度下进行烘干熟化至恒重;然后自然冷却至室温,经湿度温度平衡后进行性能测试.

1.3 性能测定

将复合石膏板材按80.0 mm×20.0 mm×6.5 mm切割制样,采用美斯特工业系统(中国)有限公司CMT4204型电子万能材料试验机,参照GB/T 7019—2014《纤维水泥制品试验方法》,进行抗折强度、抗压强度、弹性模量等力学性能测试;采用上海中晨数字技术设备有限公司MER-130-30UM-L型接触角仪器进行接触角以及吸水率的测试.

1.4 材料结构形貌表征

将小块样板制成薄片,喷金后置于日立S-4800型扫描电子显微镜(FESEM)下观察各复合体系对脱硫石膏晶须生长的影响.

2 结果与讨论

2.1 脱硫石膏-纤维-密胺复合成型过程的技术特征

密胺树脂强化脱硫石膏-纤维的复合成型过程,是一种有机-无机加工成型的复合体系,其中脱硫石膏以结晶硬化方式成型,密胺树脂以交联固化方式成型.为实现2种成型方式的交互协同与匹配,需要通过对成型过程条件进行调控,以达成2种固化作用在复合过程中形成良好的网络穿插结合及合理的界面结合(见图1).

图1 密胺树脂强化脱硫石膏复合材料的过程图示Fig.1 Process diagram of melamine resin reinforced desulfurization gypsum composite material

2.2 石膏板/复合板材成型的主要控制因素

2.2.1 水膏比的影响

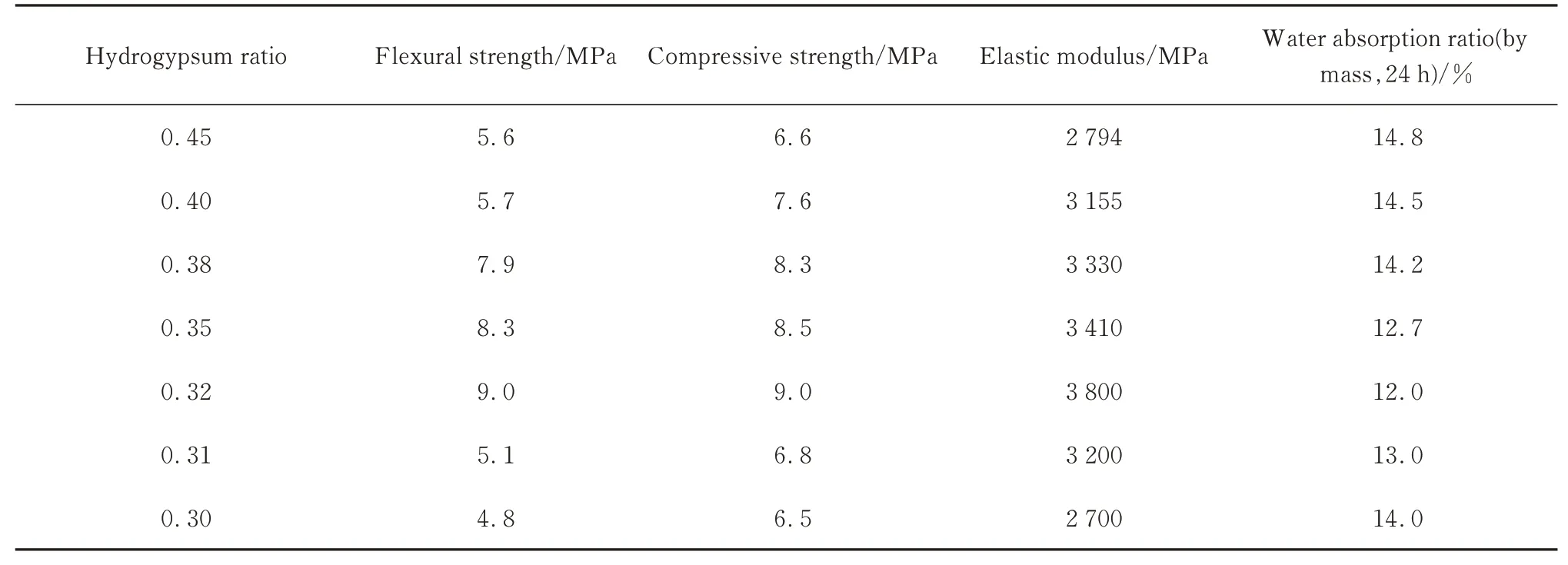

脱硫石膏板材的成型与天然石膏相同,都是由半水石膏结合水而长成石膏晶须,足量的水分是石膏晶须生长硬化(即材料成型)的基础.表1为脱硫石膏板材抗折强度、抗压强度、吸水率及弹性模量与水膏比的关系.由表1可见:水膏比为0.32时,脱硫石膏板材的抗折强度为9 MPa,抗压强度为9 MPa、弹性模量为3 800 MPa,24 h吸水率为12.0%左右;在水膏比由0.45逐步减小至0.32的过程中,脱硫石膏板材的力学性能逐渐增大至峰值,吸水率下降至12.0%左右;随着水膏比的继续减小,脱硫石膏板材的力学性能下降,吸水率增大.这说明0.32为最佳水膏比,此时硬化成型所得石膏板材的性能最为完善.水膏比偏离0.32越远,水分不足导致石膏晶须生长硬化的不充分或多余水分从硬化体中迁移排出时导致的石膏板中较为明显的孔隙等物理缺陷,都会引起石膏板材性能的劣化.

表1 脱硫石膏板材抗折强度、抗压强度、吸水率及弹性模量与水膏比的关系Table 1 Relationship of the flexural strength,compressive strength,water absorption ratio and elastic modulus of desulfurized gypsum samples with hydrogypsum ratio

2.2.2 密胺树脂的作用

密胺树脂是一种在高热或酸性条件下进行交联反应的热固性树脂,与石膏板材的成型固化方式有着明显差别.

以0.32为石膏-密胺树脂混合成型的基础水膏比,分析密胺树脂掺量对石膏板成型过程以及材料性能的影响,结果见表2.由表2可见:

表2 密胺树脂-脱硫石膏复合板材的相关性能Table 2 Related properties of melamine-desulfurized gypsum composite boards

(1)密胺树脂掺量较小时,对石膏板材性能的影响不甚明显,当密胺树脂掺量增至8.0%时,石膏浆料无法成型;相比而言,6.0%的密胺树脂掺量,能同时兼顾到石膏-密胺树脂的复合成型过程及板材的性能.分析其原因,在于密胺树脂掺量较少时,密胺树脂分子间难以形成足够的网络穿插,从而影响整体强度的发展;密胺树脂掺量过大时,则形成密胺树脂对石膏晶粒的包覆,从而显著削弱了石膏晶须的生长和固化进程,导致复合板材无法完整成型.

(2)从密胺树脂与石膏固化成型的角度考虑,在60℃进行板材的固化成型,可能对石膏晶须的生长成型具有较好的作用,但密胺树脂则无法形成良好的交联结构.为此,采用低pH值与温度结合的方法,以促进密胺树脂的固化.

(3)以盐酸调整体系pH至酸性,石膏-密胺树脂板材在成型及材料性能上有较为显著地提升,其中抗折强度达到15.5 MPa、抗压强度提高18.7 MPa左右,弹性模量提升至5 500 MPa左右,24.0 h吸水率降至6.5%.说明在酸性条件下,采用适当的高温条件,对石膏-密胺树脂复合板材的成型具有明显的促进效果.

基于以上结论,进一步对石膏板材的性能与其熟化温度的关系进行探讨:

(1)在80℃时,石膏板材的力学性能最佳,吸水率最低.主要原因在于该条件下,密胺树脂的交联与石膏晶须的生长成型得到较合理的兼顾与平衡,有利于实现板材较为理想的综合性能.

(2)在温度过高(如>80℃)或过低(如<80℃)时,密胺树脂的交联过快,以及水分逸失过快,影响了石膏晶须的生长;或者密胺树脂交联不足,晶须生长过慢.这2种情形都不利于形成适当的“交联-晶须”穿插结构,无助于板材性能的发展.

总之,以6.0%密胺树脂掺量于80℃进行板材的熟化,所得石膏板材的抗折强度达15.5 MPa,抗压强度达18.7 MPa,吸水率降低至6.5%左右.

2.2.3 纤维的作用

密胺树脂的力学性能特征主要表现为脆断性,进一步采用玻璃纤维对脱硫石膏-密胺树脂板材进行增强,以提高其韧性与强度.

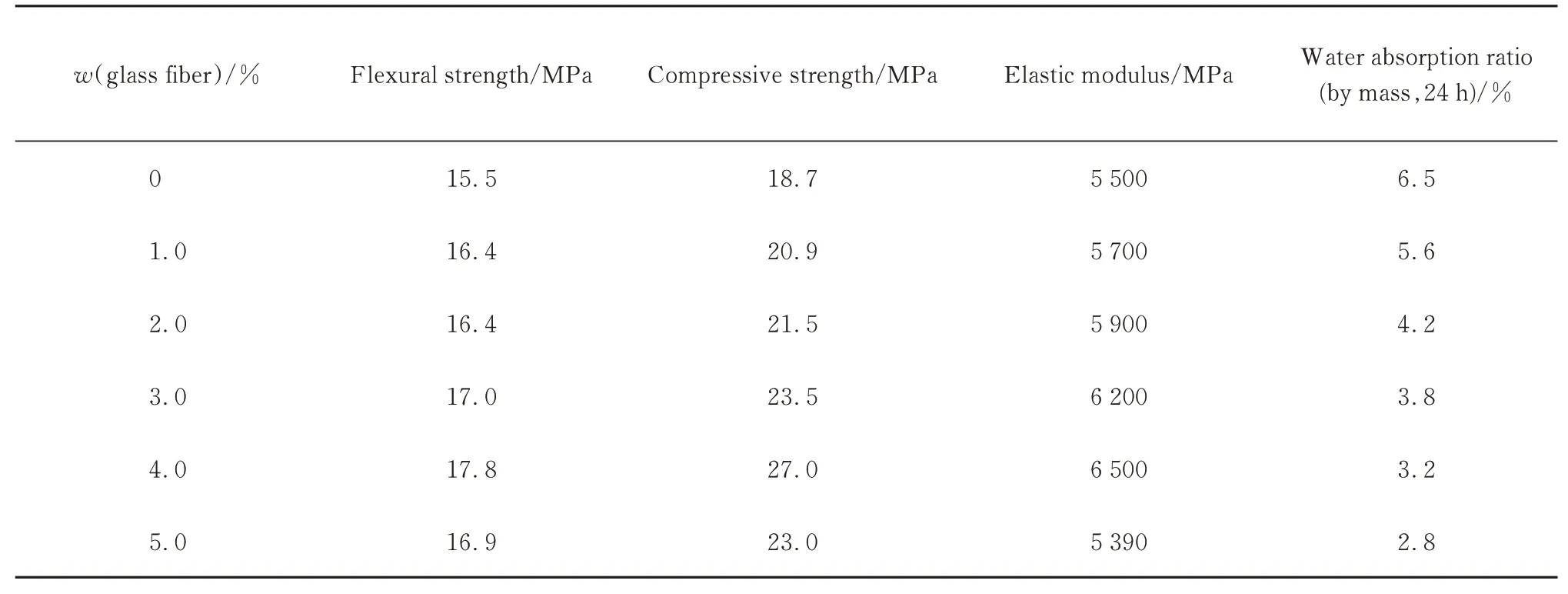

在所构成的脱硫石膏-密胺树脂-玻纤复合体系中,玻纤掺量对脱硫石膏-密胺树脂材料性能的影响见表3.由表3可见:在掺加4.0%的玻璃纤维时实现了复合板材较优的性能,抗折强度达17.8 MPa,抗压强度27.0 MPa,弹性模量6 500 MPa,吸水率控制在3.0%左右.其原因在于玻纤掺量偏低时,局部分散的纤维无法形成整体增强的效果,过高时则可能阻碍了板材中石膏晶须的生长.同时,对于相同吸水率而言,玻纤掺量的增加提高了板材的密实程度.

表3 玻纤掺量对复合板材抗折、抗压强度、吸水率及弹性模量的影响Table 3 Effects of different contents of glass fiber on the flexural strength,compressive strength,water absorption and elastic modulus of composite boards

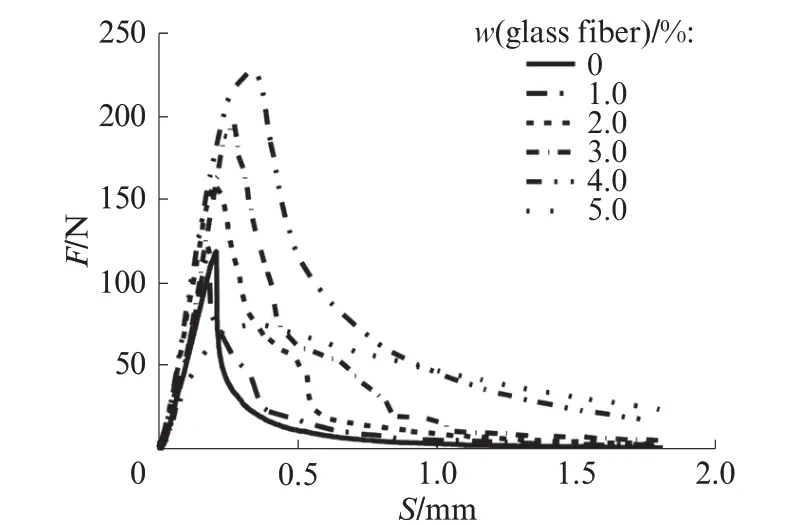

图2为脱硫石膏-密胺树脂-玻纤复合板的荷载-位移(F-S)曲线.由图2可见,玻纤掺量增大的过程中,板材由脆断逐渐转变为具有一定韧性的断裂.玻纤掺量为4.0%时,板材抗折韧性明显,这也进一步印证了表3的结果.

图2 玻璃纤维掺量对抗折曲线的影响Fig.2 Effect of glass fiber contents on flexural curves

综上所述,采用基础水膏比0.32,密胺树脂掺量6.0%,玻纤掺量4.0%,熟化温度80℃,密胺强化脱硫石膏-玻纤复合板材获得交联-结晶协同效果,促进了材料性能的最大发展.

2.3 不同复合体系下脱硫石膏性能对比

进一步对脱硫石膏板材(A,水膏比0.32)、脱硫石膏-密胺树脂板材(B,水膏比0.32,密胺树脂6.0%)、脱硫石膏-玻纤板材(C,水膏比0.32,玻纤4.0%)以及密胺树脂-脱硫石膏-玻纤复合板材(D,水膏比0.32,密胺树脂6.0%,玻纤4.0%)4种成型体系板材的性能进行对比分析.

2.3.1 不同复合体系下板材的力学性能

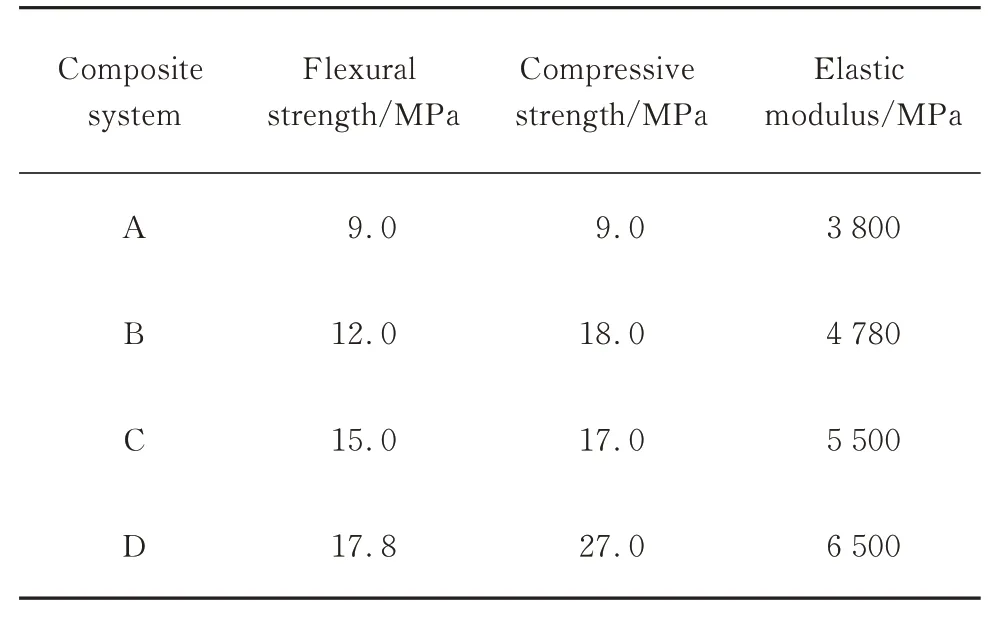

“脱硫石膏”板材、“脱硫石膏-密胺树脂”板材、“脱硫石膏-玻纤”板材以及“密胺树脂-脱硫石膏-玻纤”复合板材的力学性能见表4.

由表4可见:复合板材D的性能远大于其他类型的脱硫石膏板材,即密胺树脂与玻纤的加入,显著提升了脱硫石膏板材的力学性能.密胺树脂对于提高脱硫石膏复合体系的力学性能表现出较为突出的促进作用,主要原因为一方面密胺树脂可以有效促进石膏晶须的生长,同时密胺树脂固化所形成的交联网络结构有效增强了复合板材的整体性与结合强度.

表4 不同体系复合板材的力学性能Table 4 Mechanical performances of different composite boards

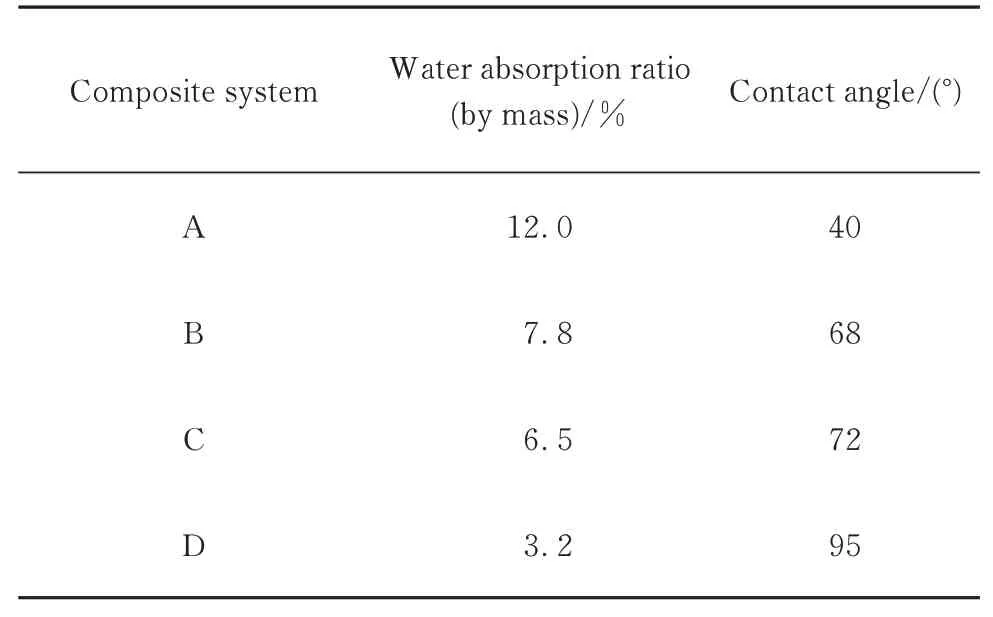

2.3.2 不同复合体系下板材的耐水性能

不同成型体系板材的疏水效果如表5所示.由表5可见:基础脱硫石膏板材的吸水率在12.0%左右(对应水接触角CA=40°);密胺树脂增强脱硫石膏板材的吸水率降低至6.5%左右(CA=70°),接近密胺树脂自身的吸水率值;密胺树脂强化石膏-玻璃纤维复合板材的吸水率低至3.0%(CA=95°),密胺树脂对板材的抗水性改善效果最为明显.这说明密胺树脂强化脱硫石膏-玻纤的复合成型过程,事实上具有强化板材自身结构,以及强化体系致密度即密度的作用,从而有助于降低板材自身的吸水率.

表5 不同体系复合板材的吸水率以及接触角Table 5 Water absorption ratios and contact angles of different composite boards

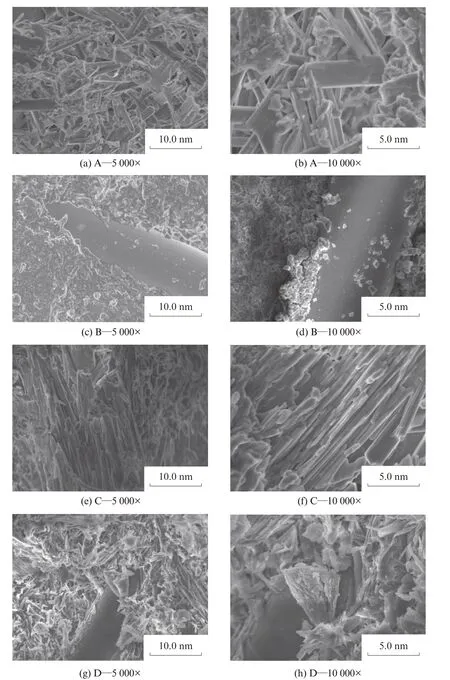

2.3.3 不同复合体系下板材的结构特征

为了进一步了解上述不同复合体系复合板材关键组分间的相互作用关系及其结构特征,借助于FESEM对其断面的微观形貌特征进行观察,结果见图3.由图3可见:在基础脱硫石膏板中,石膏晶须呈散乱无序的排列,在板材内部存在较多的孔隙性结构(图3(a)、(b));随着玻璃纤维的加入,少量石膏晶须附着于玻璃纤维表面(图3(c)、(d));随着密胺树脂的引入,石膏晶须的排列趋于有序且结合紧密(图3(e)、(f));密胺树脂的交联固化过程对晶须生长方向的导向性;在复合板材中同时引入玻纤和密胺树脂,石膏晶须生长变化不明显,但玻纤与石膏晶须的界面结合较为致密(图3(g)、(h)).在石膏晶须、玻纤以及密胺树脂三者的复合板材中,密胺树脂有效促进了石膏晶须在玻纤表面的附着,并在一定程度上改善了石膏晶须的取向性,提高了各组分界面间的附着结合的致密性.从而有利于促进复合板材的综合性能的发展.

图3 复合板材的内部结构Fig.3 Internal structure of the composite boards

相对于现有的纸面石膏板、纤维石膏板、装饰石膏板等传统建筑板材,密胺树脂强化脱硫石膏-玻纤复合板材是一种具有性能发展潜力的新型复合成型板材,随着复合成型理论与技术的不断完善,密胺强化石膏纤维复合板材将展现出突出的技术性能优势与市场发展前景.相信密胺强化石膏纤维复合板材,将可能实现或超越水泥基或硅酸钙基的基础板材技术性能,从而拓展出一片新的应用技术领域.

3 结论

(1)验证了密胺树脂强化脱硫石膏-玻纤板材复合成型技术体系与方案的可行性,对于高性能热固性有机预聚物强化无机晶须复合成型新材料的开发具有技术指导意义.

(2)在石膏晶须、玻纤以及密胺树脂三者的复合成型过程中,密胺树脂在一定程度上改善了硫酸钙晶须的取向性,并形成与石膏晶须间的网络穿插结构,提高了各组分界面间的附着与致密性.

(3)实现了密胺树脂对脱硫石膏-玻纤复合成型板材的增强,经优化的“石膏-玻璃纤维-密胺”复合板材抗折强度不低于18 MPa,抗压强度大于25 MPa,弹性模量大于6 500 MPa,24 h吸水率低于3.0%.