石脑油加氢进料换热器的设计与优化

2022-01-25王天宇

王天宇

(中国石化工程建设有限公司,北京 100101)

石脑油加氢装置作为连续重整装置的预处理单元,为连续重整装置的原料去除硫、氮等杂质,是石油化工工业中的重要加工过程。石脑油加氢的反应过程在高温、高压的工艺条件下进行,原料需加热至较高温度后进入反应器,在适宜的工艺条件下进行加氢反应。石脑油加氢原料的主要成分是石脑油和氢气。为节省进料加热炉的负荷和燃料气消耗,利用反应产物将原料加热至尽量高的温度后再送进加热炉,换热负荷较大,因此反应部分的进料换热器是石脑油加氢装置节约能耗和稳定运行的关键设备,其设计与制造的相关技术一直以来都是石脑油加氢装置技术发展的重要研究方向【1-3】。

1 石脑油加氢进料换热器的工艺特点

以某石脑油加氢装置为例,其进料换热器的工艺条件见表1。原料由石脑油和氢气混合后组成,从46.1 ℃加热至300.0 ℃,相态由气液两相变为纯气相;反应产物从343.1 ℃冷却至97.8 ℃,相态由纯气相变为气液两相。气相分率随温度的变化趋势见图1,温度随负荷的变化趋势见图2。从物性曲线中可以看出,整个换热过程的传热温差较小。换热过程在低温段时以反应产物冷凝、原料气化为主,高温段是两侧纯气相换热。

图1 石脑油加氢装置原料和反应产物气相分率-温度曲线

图2 石脑油加氢装置原料和反应产物温度-负荷曲线

表1 石脑油加氢进料换热器工艺条件

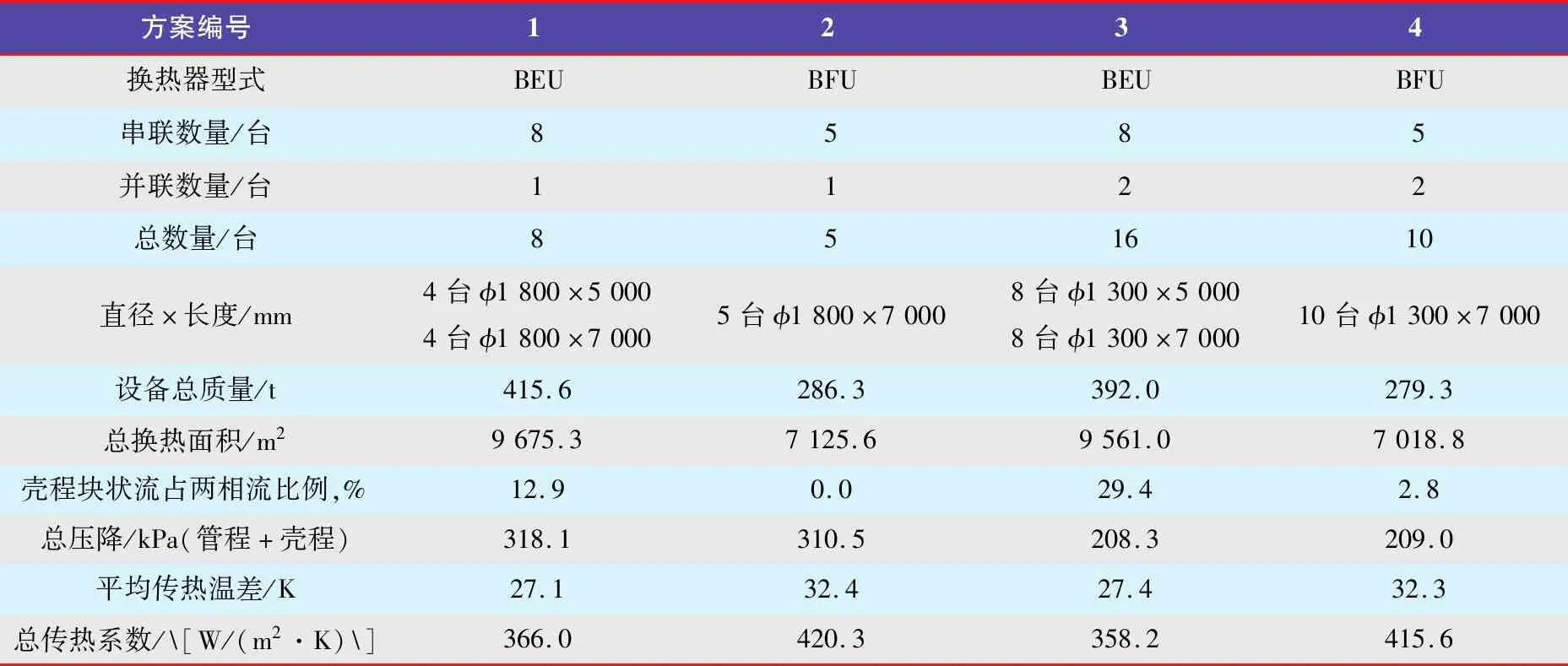

2 石脑油加氢进料换热器的设计选型方案对比

为解决石脑油加氢进料换热器的温度交叉,若采用E型壳体的U形管型式换热器则需要至少8台设备串联,每台设备的温差较小,因此所需的总换热面积较大。对此种温度交叉程度严重的工况,工程设计中可采用F型双壳程壳体实现纯逆流换热,提高平均传热温差,显著减少所需换热面积,以及设备总质量和投资,上述E型和F型换热器的具体参数分别见表2中方案1和方案2。两种方案对比结果显示,采用F型壳体的设计方案温差比E型壳体高5 ℃,换热面积减少26%,设备数量从8台减少至5台,设备总质量减少31%。

从方案1和方案2对比中可以看出,按单系列设计的单台换热器设备直径较大,在工程应用中对设备制造提出了较高的要求。为降低设备的制造难度,可采用双系列并联方案,以减少单台设备的换热面积和设备直径。双系列设计方案见表2中方案3和方案4。按双系列并联设计后,虽然换热器的数量为单系列方案的2倍,但单台设备的直径减小了500 mm,降低了设备的机械设计和制造难度,设备总质量也与单系列方案相近。此外,双系列设计方案的管程和壳程总计算压降比单系列方案降低了33%,在设备运行过程中减少了水力学压降和动设备能耗,有显著的节能优势。

石脑油加氢进料换热器的管程和壳程流体大部分都处于气液两相流状态,换热器内的流动方向为水平流动。在气液两相的水平流动中,不宜出现不稳定的块状流流型。对管程的流型进行分析,结果显示,4种方案都没有块状流的出现。壳程的两相流流型分析结果见表2。由表2可以看出,BEU型换热器的块状流区域占总两相流的比例显著高于BFU型换热器,双系列方案高于单系列方案,其中单系列BFU型换热器没有块状流出现,双系列BFU型换热器出现块状流的比例仅为2.8%。

表2 石脑油加氢进料换热器的设计选型方案对比

随着石脑油加氢装置的大型化,进料换热器的设计选型需要考虑的因素也逐渐增多,综合对比BEU和BFU型换热器的特点以及单系列和双系列设计对设备规格的影响后,越来越多的装置在工程设计方案中采用BFU型换热器。

3 双系列双壳程石脑油加氢进料换热器的设计优化

3.1 双系列石脑油加氢进料换热器的运行特点

从表2 的设计选型方案对比可以看出,采用双壳程壳体和双系列的方案有很多优势,在工程设计中的应用也越来越广泛。常规单系列换热器设计仅需要考虑流量整体波动的影响,因进料换热器的两侧流量相同,因此每台换热器的冷、热流体不会产生单侧流量波动,操作温度比较稳定。双系列设计方案相比单系列增加了流体分配,需要额外考虑生产运行过程中潜在的流体在两个系列中流体分配不均匀引起的偏流问题。石脑油加氢进料换热器的管程入口热流为气相的反应产物,在分流为两系列时相对容易实现均匀分配;而壳程入口冷流为循环氢气体和原料石脑油液体的气液混合物,由于两相流流体在分流过程中容易发生不稳定流动,发生偏流的几率远高于单相流,因此在设计中需要重点考虑壳程入口冷流的偏流。本文对管程热流流量均匀分配,壳程冷流进料总流量偏流10%(单系列流量变化20%)以内的工况下需要进行的设计优化进行了分析和讨论。

3.2 双系列石脑油加氢进料换热器进料偏流对换热能力的影响

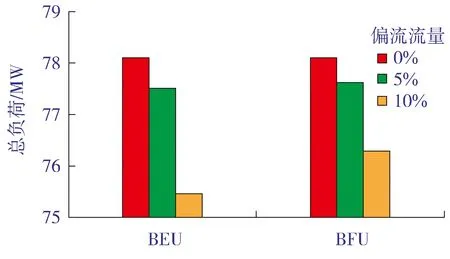

对于双系列石脑油加氢进料换热器,在壳程冷流体偏流时,流量增加的一侧因流速和传热系数的升高,热负荷有上升趋势,流量减少的一侧则趋势相反,其单系列的热负荷随偏流流量变化趋势如图3所示。对于双壳程换热器,每台设备内为纯逆流,高流量侧换热量上升的趋势与流量变化的趋势一致。单壳程换热器在发生小流量偏流时,高流量侧换热量的增加程度高于双壳程换热器,流量进一步增加至一定程度后,由于单壳程壳体换热器每台设备的传热温差接近温度交叉的限制,换热量增加的趋势会随流量的增加而减缓,继续增加流量只会增加少量换热量,高流量侧的热负荷增长值低于双壳程换热器。壳程流体偏流后的低流量侧因流量降低后传热系数降低,换热量的减少趋势与流量的减小趋势一致。偏流工况下双系列换热器总热负荷随偏流程度的变化如图4 所示。由图4可见,双系列换热器的总热负荷随偏流程度的增加而减小,其中单壳程换热器的热负荷减小的趋势更明显,双壳程换热器的操作热负荷稳定性优于单壳程换热器。

图3 双系列方案——单系列热负荷随偏流流量变化

图4 石脑油加氢进料换热器总负荷随偏流流量变化

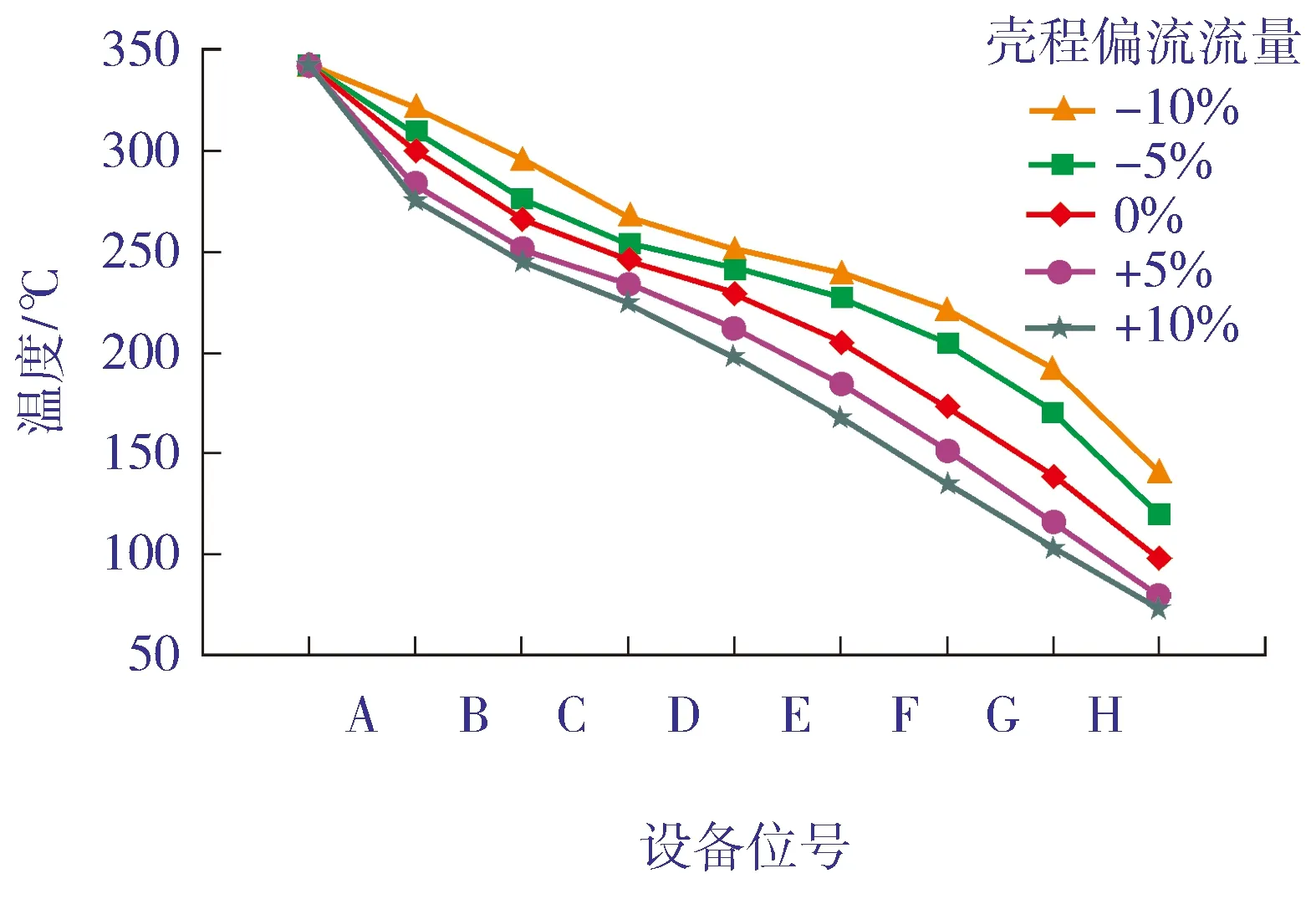

3.3 双系列石脑油加氢进料换热器进料偏流对壳程的影响

双系列换热器偏流后会对换热器的热负荷产生影响,并会进一步影响每台换热器的操作温度。BEU型和BFU型换热器在壳程流体偏流工况下壳程温度变化趋势分别见图5和图6。由图5和图6可以看出:高流量侧每台设备的操作温度低于正常工况,低流量侧每台设备的操作温度高于正常工况;低流量侧的单壳程换热器热负荷比双壳程换热器更低,相同偏流流量时,单壳程换热器的操作温度变化程度低于双壳程换热器。石脑油加氢进料换热器因温度变化范围大,在设计选材中根据操作和设计温度的不同,会选用不同的设备材质,双系列换热器由于存在偏流引起的潜在温度波动,因此每台设备设计时还需要考虑偏流对壳程最高操作温度和设计温度的影响。

图5 双系列BEU型换热器在壳程流体偏流工况下壳程温度变化

图6 双系列BFU型换热器在壳程流体偏流工况下壳程温度变化

3.4 双系列石脑油加氢进料换热器进料偏流对管程的影响

由于壳程原料偏流,导致设备换热量发生变化,管程反应产物的运行温度也会相应发生变化。BEU型和BFU型换热器在壳程流体偏流工况下管程温度变化趋势分别见图7和图8。由图7和图8可以看出,高流量侧每台设备的操作温度低于正常工况,低流量侧每台设备的操作温度高于正常工况,同样影响每台换热器管程的最高操作温度和设计温度。

石脑油加氢进料换热器的管程反应产物与壳程原料不同,管程介质中氨、硫化氢和氯化氢浓度高于壳程,在温度降低后容易在换热管内产生铵盐结晶,造成换热管堵塞,因此通常在石脑油加氢进料换热器的低温位设备管程之间设置注水点,以保证换热器的正常运行【4-5】。从图7和图8可以看出,双系列换热器发生偏流时,高流量侧的管程操作温度低于正常工况,可能引起铵盐结晶位置的转移,因此在工程设计中,双系列换热器设置注水点的位置需要考虑偏流的影响。

图7 双系列BEU型换热器在壳程流体偏流工况下管程温度变化

图8 双系列BFU型换热器在壳程流体偏流工况下管程温度变化

4 石脑油加氢进料换热器的强化传热技术

4.1 扭曲管换热器在石脑油加氢进料换热器中的应用

扭曲管是圆管压扁后扭曲加工制成的换热管,是一种常用的强化传热型换热管。这种型式的换热管可使介质在管内和管外螺旋流动,能够有效地减薄边界层,减少污垢系数,对管内和管外的传热有显著的强化作用,因此,在很多换热器中均得到应用【6-7】。在某石脑油加氢装置中,原设计为6台常规光管型换热器,在改造过程中将其中3台换热器改为扭曲管型式,现场运行数据显示,相比原光管换热器,传热系数增加,污垢系数降低,强化传热效果和经济效益都十分显著【8】。

4.2 缠绕管换热器在石脑油加氢进料换热器中的应用

缠绕管式换热器是将传热管按螺旋线形状围绕芯筒交替缠绕而成的新型高效强化换热器,具有结构紧凑、传热效率高等优点,已在多个加氢装置中得到应用。根据石脑油加氢装置中进料换热器的工艺和物性特点,可以将高温位的多台串联管壳式换热器设计为单台缠绕管换热器,低温位需要注水的换热器采用管壳式换热器,以实现在保证稳定运行的前提下提高换热效率的目标。

5 结语

1)石脑油加氢进料换热器的管壳式换热器既可采用单壳程壳体,也可以采用双壳程壳体。随着节能减排需求的日益增加,为减少进料加热炉的热负荷,需尽可能提高原料加热的温度。受到温度交叉和传热温差的限制,采用单壳程的设计方案需要的设备数量和规格越来越大,双壳程换热器的纯逆流、有效传热温差大和两相流流型稳定等优势越来越明显,在工程设计中已经得到越来越多的应用。

2)石脑油加氢进料换热器的设计有单系列和双系列两种方案,随着装置大型化的发展,为降低设备制造难度,双系列在工程中得到越来越多的应用。但采用双系列需要在设计过程中考虑偏流引起的每个系列热负荷和操作温度的变化,以及因为温度变化对换热器设计温度和注水点设计的影响。

3)石脑油加氢进料换热器设计中强化传热技术的应用越来越广泛,已知的工业成功应用案例有扭曲管换热器和缠绕管换热器。随着技术发展和研究的深入,波纹管等其他强化传热技术在此处的应用前景也十分广阔。