伴生气处理装置精馏塔优化改造技术

2022-01-25刘元直谷超桢李彩红王春梅

刘 波,刘元直,谷超桢,李彩红,王春梅

(中国石油化工股份有限公司中原油田分公司天然气处理厂,河南 濮阳 457162)

某石油伴生气处理装置利用中压深冷分离工艺回收天然气中的轻烃,设计日处理伴生气能力为80×104~120×104m3/d,主要产品有干气(甲烷)、液态乙烷、液态丙烷、液态丁烷和稳定轻烃等。

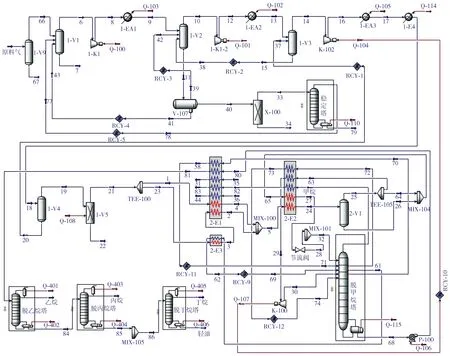

伴生气处理装置主要工艺系统包含原料气压缩机组、原料气脱水单元、膨胀/增压机组、NGL(天然气凝液)回收单元、丙烷制冷机组、NGL精馏、导热油系统等,如图1所示。其中,NGL回收和NGL精馏单元的精馏塔主要包括脱甲烷塔、脱乙烷塔、脱丙烷塔和脱丁烷塔。

图1 伴生气处理装置流程

1 生产现状

1.1 伴生气气量降低

随着油田原油产量自然递减,油田伴生气量逐年降低,截止到2019年底,伴生气量已降至近40×104m3/d,未来还会继续下降。据预测,到2027年,气量将降至27.67×104m3/d。

当伴生气量低于装置设计运行下限(80×104m3/d)时,只能采取补充干气的措施维持装置运行,日均补干气约40×104m3,生产效能降低,单位产品生产能耗增大,装置运行存在严重的“大马拉小车”现象。

1.2 伴生气气质变贫

为适应原料气组成的不断变化,原设计时考虑原料气的组成范围分为“富气原料”和“贫气原料”,整套装置原料气组成介于两个组成之间。现有伴生气与原设计“贫气原料”相比,气质进一步变贫(如表1所示),这导致脱甲烷塔塔底NGL中重组分含量减少,塔内液相流量减小,气液量变化无法保证塔盘上气液两相良好接触状态,导致气液分离效率下降,精馏塔生产能力随之降低。

2 优化改造技术方案

鉴于以上问题,亟需对精馏塔进行水力学优化改造【1-2】,以处理量50×104m3、操作弹性55%~110%为目标,降低精馏塔热负荷、提高精馏塔分离性能和产品收率,从而降低装置运行综合能耗【3】。

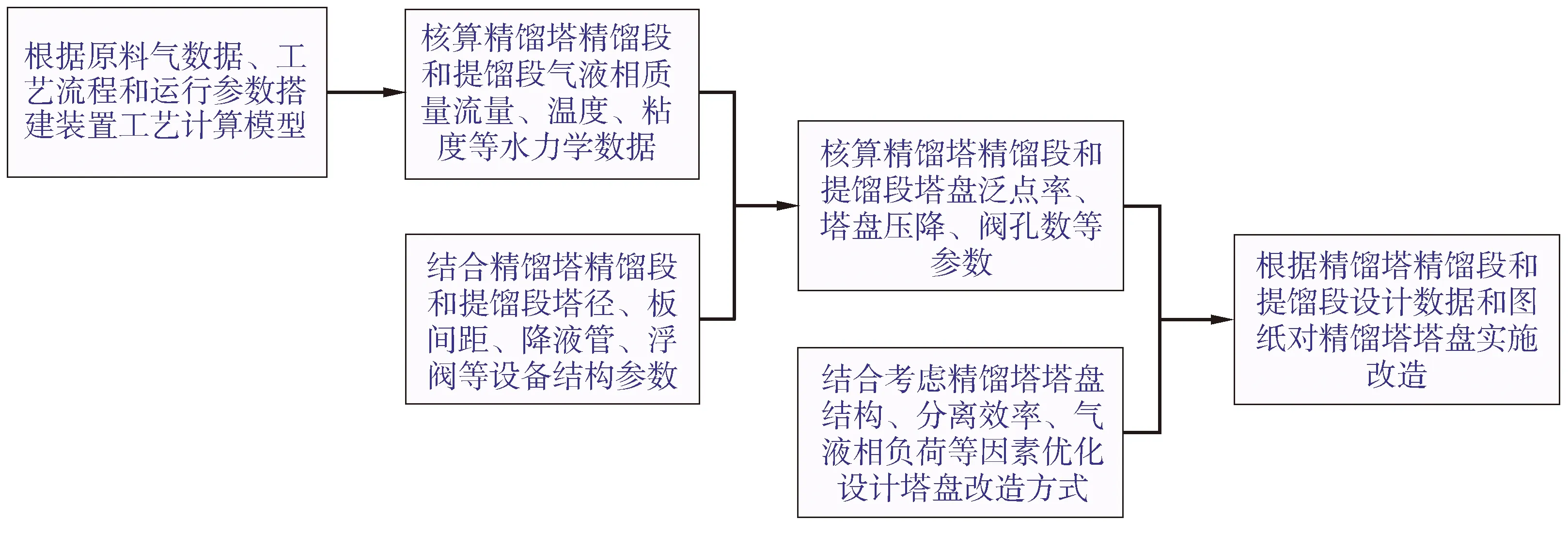

利用软件Aspen Hysys和KG-TOWER【4】核算脱甲烷塔、脱乙烷塔、脱丙烷塔和脱丁烷塔精馏段和提馏段的气液两相负荷、水力学数据及塔盘各项参数,确保塔盘的气液分离效率。核算流程如图2所示。

图2 精馏塔塔盘改造核算过程

2.1 搭建工艺模型,核算装置热负荷

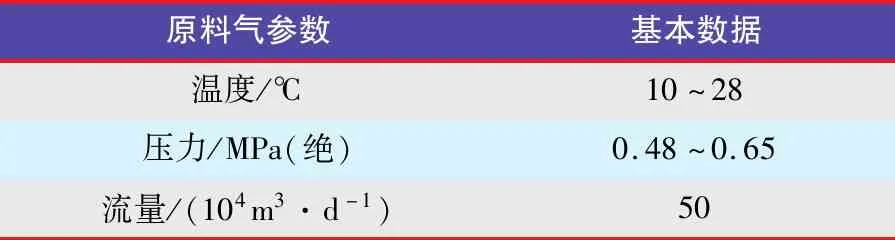

基于原料气基础数据、装置工艺流程和运行参数,搭建了装置工艺计算模型,优化精馏塔运行参数,核算精馏塔热负荷。原料气基本参数如表2 所示,原料气组成如表1中“现有原料”所示,工艺模型如图3所示。

图3 工艺模型

表2 原料气基本参数

在原设计理论板数及板效率的基础上,对精馏单元脱乙烷塔、脱丙烷塔和脱丁烷塔的塔釜再沸热负荷进行核算(脱甲烷塔为深冷分离,不在此核算),最大热负荷为2 099 kW,详细数据如表3 所示。

表3 工艺核算热负荷数据

经核算,精馏塔改造完成后,与原设计工况(装置伴生气处理量为80×104m3/d时的热负荷为4 016 kW)相比较,装置精馏单元能耗降低47.73%。

2.2 核算精馏塔塔盘数据

该伴生气处理装置由于原料气量的降低,在不改变塔径、塔高及板间距(或塔盘数)的情况下,只能考虑塔盘改造。以脱丙烷塔为例说明精馏塔塔盘核算过程。

2.2.1 精馏塔基础数据

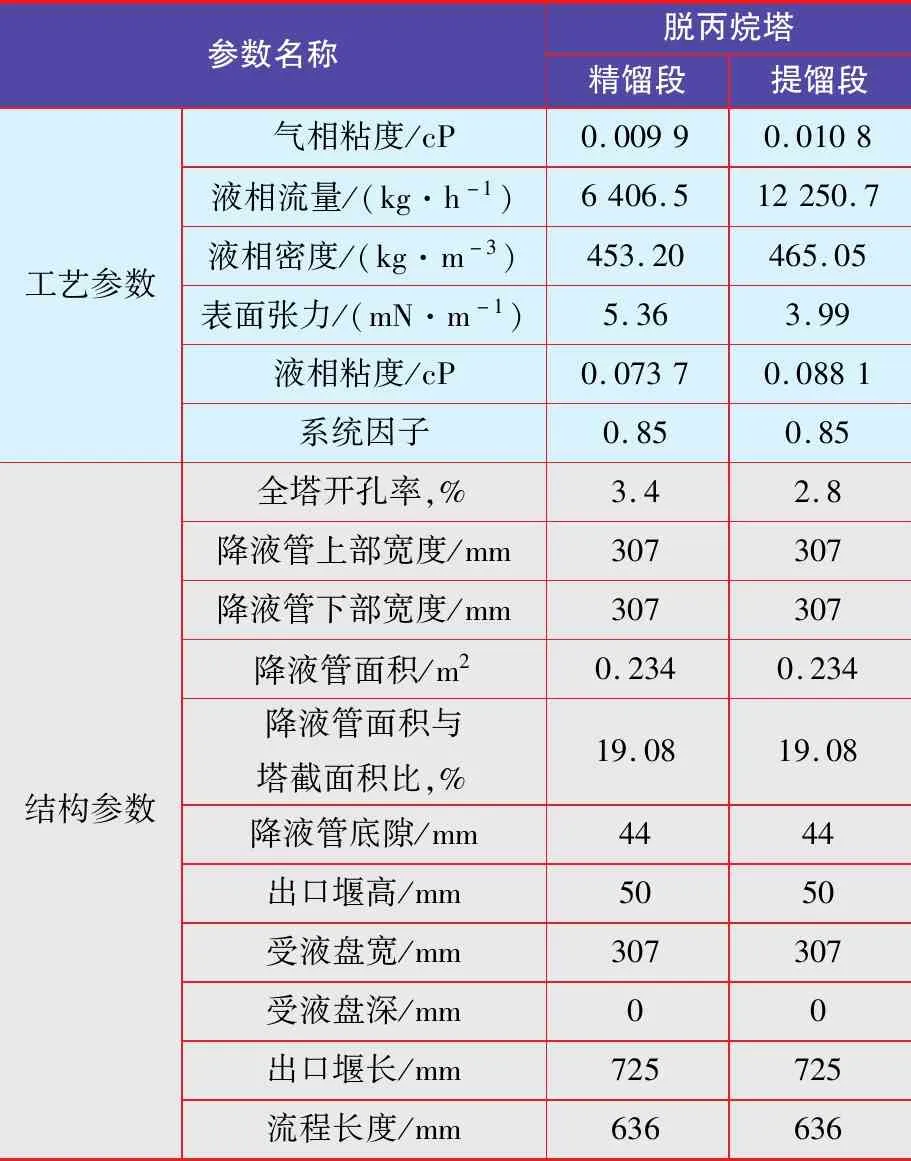

精馏塔原设计的基础数据包含精馏段和提馏段设备参数、工艺参数和结构参数三部分,如表4所示。

表4 脱丙烷塔基础数据

2.2.2 精馏塔水力学数据

根据精馏塔基础数据,利用KG-Tower软件模拟计算得到水力学计算数据,包括气相和液相的流量、密度、粘度以及液体表面张力等,如图4所示。

(续表4)

图4 脱丙烷塔水力学数据计算

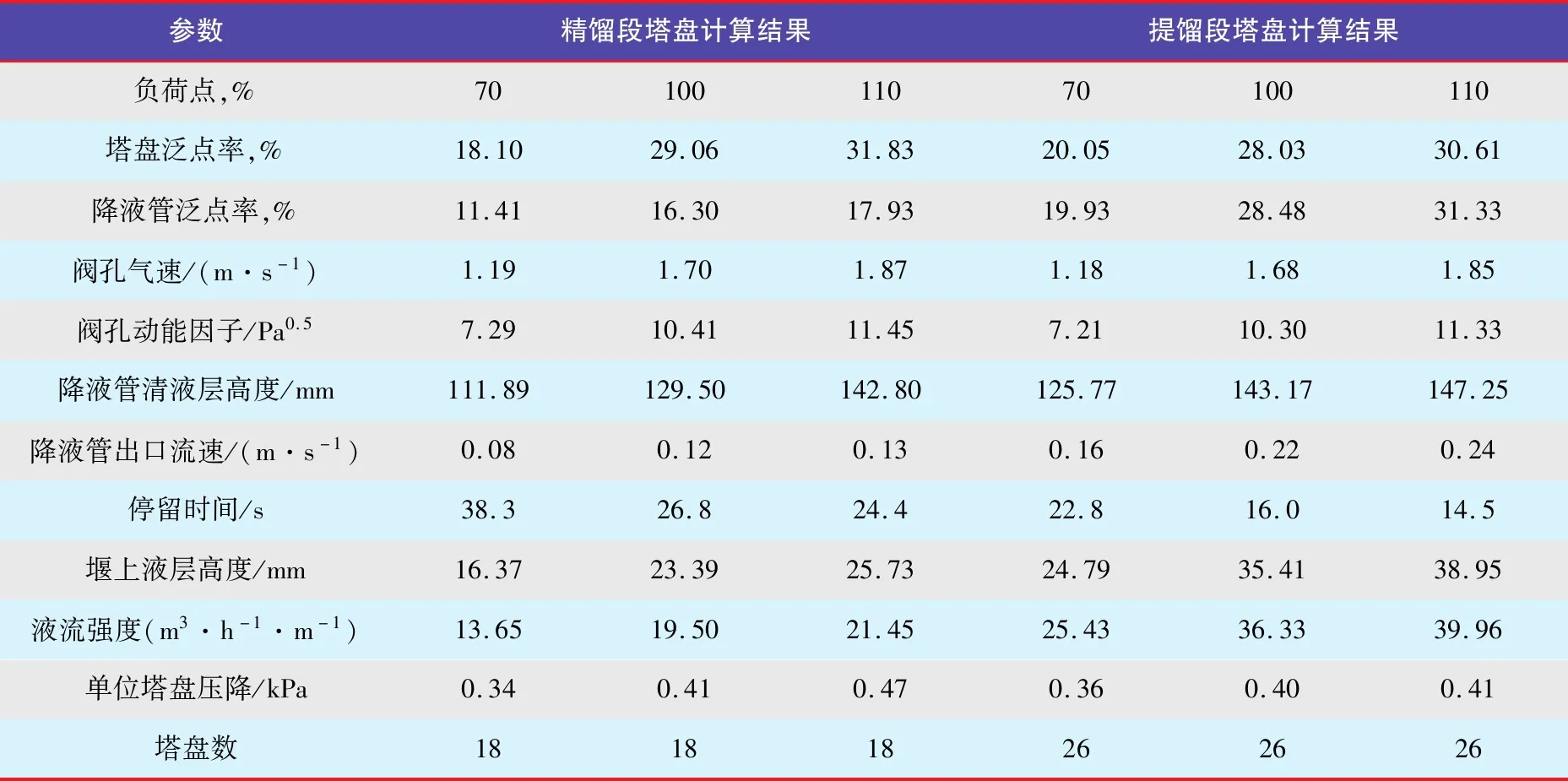

2.2.3 核算精馏塔塔盘数据

通过对现有工况进行水力学计算得到的最优浮阀个数远小于实际塔盘的阀数,需要对阀孔进行封堵处理,设置盲区,以适应现有工况。根据基础数据和水力学计算数据,可以得到脱丙烷塔精馏段所需阀孔数为35个(原78个)、提馏段所需阀孔数为29个(原78个)。塔盘计算结果如表5所示。

表5 脱丙烷塔塔盘计算结果

2.3 塔盘改造方案

一般来说,设置盲区有4种方式,如图5所示。其中,方式一为激活区设置在塔盘中央,盲区和降液管位于激活区两侧呈对称分布,盲区位于降液管和激活区之间;方式二为激活区和盲区设置在塔盘中央,盲区位于激活区两侧呈对称分布,降液管位于塔盘两侧;方式三为激活区和盲区设置在塔盘中央并且激活区和盲区呈左右间隔分布,降液管位于塔盘两侧;方式四为激活区和盲区设置在塔盘中央并且激活区和盲区呈上下间隔分布,降液管位于塔盘两侧。

图5 精馏塔塔盘盲区设置方式

为保证精馏塔塔盘分离效率【5】,方式二是塔盘优选改造最理想方案,具体说明如下:

1)在塔盘两侧弓形区设置盲区,使塔盘气液传质有效(开孔)区域呈矩形或接近十字矩形,可以保证全部液体只通过有效区域;

2)这种设置方式可将塔盘开孔面积减少一半以上,而其他方式要么会显著缩短流程长度,要么会减少有效区域上的开孔面积,超出了现有的可靠数据范围;

3)适当地设置一些挡板可以防止液体进入盲区,在不妨碍上层塔盘支撑件的前提下,挡板越高越好。

根据塔盘计算结果,有些塔盘的液相负荷相差较大,如果仅采用方式二进行改造,则会导致溢流堰过短,影响气液传质分离,对产品纯度影响较大。为了取得最好的改造效果,采取方式一增加盲区和方式二堵塞部分弓形区相结合方式进行塔盘改造。

3 现场应用

3.1 塔盘改造内容

在现有工况条件下,计算得到精馏塔需焊接的阀孔数量、增设的挡板数量和长度(如表6所示),并对塔盘进行改造设计(如图6和图7所示)。

图6 脱丙烷塔精馏段塔盘改造

图7 脱丙烷塔提馏段塔盘改造

表6 脱丙烷塔塔盘改造数据核算

3.2 现场实施改造

塔盘改造采用在塔体外焊接方式,按照塔盘施工方案,对塔盘进行改造。首先,对脱甲烷塔、脱乙烷塔、脱丙烷塔和脱丁烷塔精馏段和提馏段塔盘进行拆除;其次,根据上述计算和设计基础数据,在现场对塔盘需要封堵的浮阀进行2-3处点焊,使其固定,同时焊接挡板;第三,塔盘改造完成后,所有塔盘进行复装。塔盘改造前后对比如图8 所示。

图8 精馏塔塔盘改造前后对比

3.3 节能效果

改造完成后,2020年上半年装置燃料气消耗量月均为84.188 7×104m3,比上一年度同期的117.139 9×104m3减少了32.952 2×104m3,吨产品能耗(吨标煤/吨产品)由0.43降低至0.33【6-7】。

4 结语

1)通过对塔盘改造方案进行优化,适当地在降液管和激活区之间增设部分盲区,采取浮阀焊接方式,将部分浮阀固定在塔盘的拱形区上,同时增加挡板,防止液体大量进入盲区,避免了液体无法与气体充分接触、影响气液两相传质效果的情况。考虑到盲区上仍然会接收到泄漏下来的和溅落的液体,对挡板进行加高设计,保证液体有选择性地落入降液管内。

2)装置投入运行后,统计了6个月的能耗数据,数据吨产品能耗较去年同期降低了23.2%,效果明显。

3)在优化改造过程中,建立并掌握了一套精馏塔塔盘核算方法,为塔盘改造提供了数据支撑,也为其他类似情况的精馏塔改造提供了经验借鉴。