反应精馏合成一氧化氮的模拟研究

2022-01-25李展展梁子琦

李展展,梁子琦

(1.北京航天试验技术研究所,北京 100074;2.西安航天动力试验技术研究所,陕西西安 710100)

一氧化氮常温状态下是无色无味的有毒气体,由于一氧化氮带有自由基,这使它的化学性质非常活泼。一氧化氮已在生物学、医学、电子和化工领域发挥其独特作用。在液体推进剂领域里通常将少量一氧化氮加入氧化剂中抑制其对高强度低密度材质的应力腐蚀,并使其冰点降低,改善其使用性能[1]。常见的一氧化氮合成方法有氨气催化氧化法、硝酸与二氧化硫及亚硝酸盐与浓硫酸反应等工艺,上述工艺有些反应条件高,难以实现,有些反应生成一氧化氮中杂质多,纯化成本较高,而且产生的固体废物很难处理。基于目前的国内精细化学品企业发展趋势及国内严峻的环保形势下,需寻找一种环境友好型工艺对一氧化氮工业生产技术进行革新。

反应精馏是近些年过程强化领域的新技术,反应精馏技术现已成功用于加氢、醚化、酯化、烷基化、水解、异构化等化工领域[2]、化学反应和精馏分离同时进行可通过精馏分离强化反应过程,提高反应转化率和收率,并极大节约设备费用。但两种过程同时进行会增加系统设计和操作的复杂度,选择合理的反应动力学和热力学模型进行反应精馏过程的模拟计算,对反应精馏技术研究有重要指导作用[3]。

本文设计通过反应精馏过程将四氧化二氮与水反应过程中生成的稀硝酸和一氧化氮从反应段移出,通过反应精馏耦合方法促进反应的正向进行,提高反应的转化率和收率,同时也可有效利用反应过程释放的热量。南京大学研究发现,硝酸的浓度与其对二氧化氮的吸收效率成正比[4],经硝酸吸收的二氧化氮再与水进行反应,可进一步提高四氧化二氮与水反应的转化率,所以将塔釜采出的部分硝酸循环至塔顶作为吸收剂。通过Aspen Plus流程模拟软件系统分析理论塔板数、反应段位置、硝酸循环采出比等因素对四氧化二氮与水反应精馏效果的影响,确定反应精馏塔设备及操作最佳参数。

1 反应动力学及热力学模型

1.1 反应动力学

四氧化二氮与水的反应过程可以简单理解为四氧化二氮与水反应,生成了硝酸和亚硝酸,亚硝酸不稳定又分解为硝酸和一氧化氮,其反应方程式如下:

实际上,四氧化二氮与水反应是一个复杂的两相传递反应过程,其中包括两个气相反应和四个液相反应,并且反应体系中四氧化二氮和二氧化氮始终处于相互转换的动态平衡下,但反应最终必然是向最稳定的反应产物硝酸和一氧化氮的方向进行转化,使得整个反应体系的Gibbs自由能处于最小,所以选择Gibbs自由能最小达到化学反应平衡的动力学方程进行后续的模拟计算。

1.2 热力学模型

反应精馏过程中塔内存在的一氧化氮、二氧化氮、水、硝酸和亚硝酸均为极性组分、而四氧化二氮为非极性组分,根据已有文献所述[5],NRTL和UNIQUAC活度系数方程均适用于体系压力<10bar的极性非电解质物系,而四氧化二氮和水反应又属于气液混合的强非理想混合物体系,所以选择NRTL方程对此反应精馏过程模拟效果更佳。

2 反应精馏模拟优化及分析

2.1 工艺流程

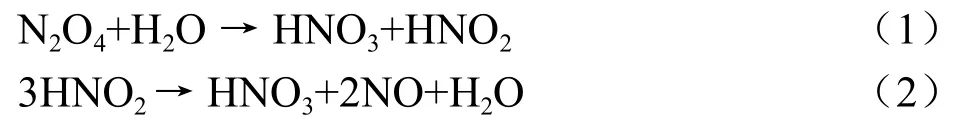

原料水与四氧化二氮分别从精馏塔反应段的起始板和终止板处进入反应精馏塔内,从反应段起始板处向下流动的水与反应终止塔板处上升的四氧化二氮(二氧化氮)逆流接触在精馏塔的反应段发生反应,并生成产物一氧化氮和硝酸。一氧化氮经反应精馏塔的精馏段进行提纯,硝酸与水则进入反应精馏塔提馏段,与其夹带的四氧化二氮(二氧化氮)进行分离,使其重新回到精馏塔反应段参与反应;随一氧化氮向上的部分四氧化二氮与水被塔顶冷却循环液冷凝回流至反应段也继续参与反应,而从反应精馏塔塔釜采出的硝酸部分循环至塔顶对塔内二氧化氮吸收,经硝酸吸收的二氧化氮再与水反应生成所需产物一氧化氮和硝酸,其反应精馏工艺流程如图1所示。

图1 反应精馏工艺流程图

2.2 设备及操作参数优化分析

反应精馏主要目的是实现四氧化二氮和水在精馏塔内充分反应,同时也希望塔顶产出组分中一氧化氮的含量尽量高,节约后续纯化过程成本。因此选择以塔顶一氧化氮纯度和四氧化二氮转化率最高为目标函数进行全塔的模拟计算及参数优化。利用Aspen Plus软件中模块计算及灵敏度分析,通过控制单变量逐一研究其对反应转化率和产品纯度的影响,确定最优的设备及操作参数。首先在模拟软件将目标转化率和目标产品纯度同时进行控制,均设置可达到95%,得到首次模拟输入的理论板数为35块,反应精馏段的塔板数为8~20块,硝酸的循环采出比为0.5。

2.2.1 理论塔板数优化

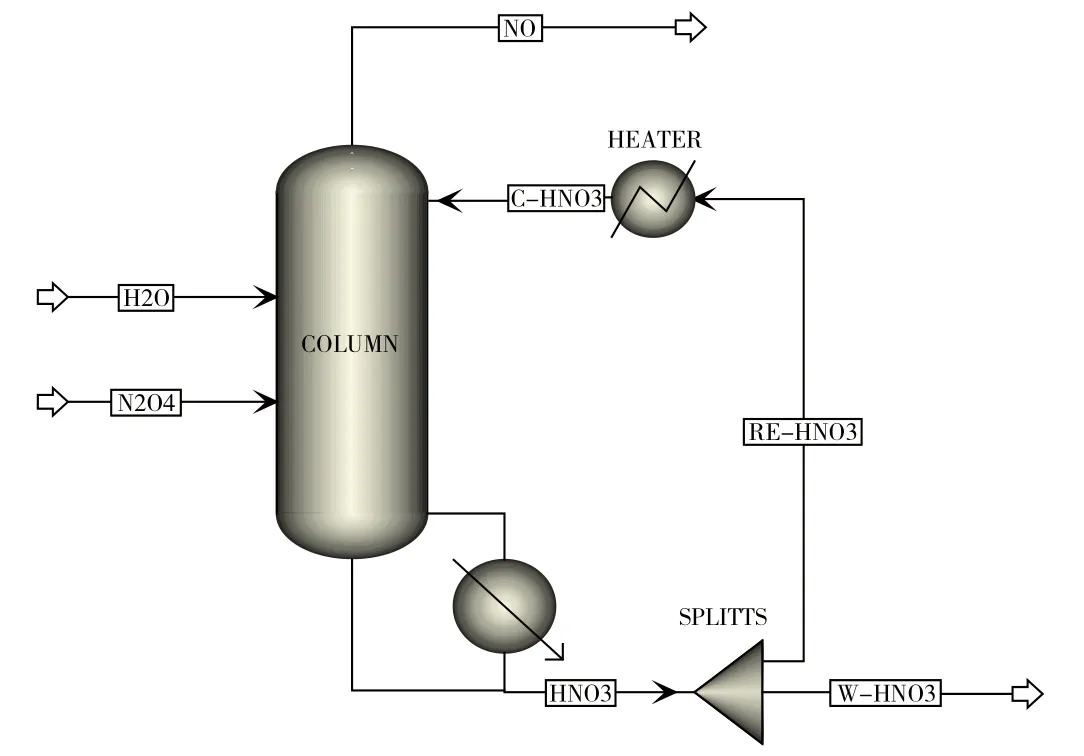

理论板数(N)是反应精馏塔中最基础且最重要参数,在进行其他参数优化之前,首先要确定反应精馏塔的总理论板数,图2反映了反应精馏塔的总理论板数与四氧化二氮转化率和塔顶一氧化氮纯度关系,从图1看出,理论板数的增加对塔顶一氧化氮纯度的影响不大,而四氧化二氮转化率随理论板数的逐渐增加呈现先增加后减小的趋势,在32≤N≤34时,四氧化二氮转化率达到最大值,考虑本文既定的优化目标,初步选择全塔理论板数为32,33,34块。但随着反应精馏塔总理论板数的增加,塔的设备费用随之增加,综合以上分析,确定反应精馏塔的理论板数N=32块。

图2 理论板数N与N2O4转化率和NO纯度的关系图

2.2.2 反应段理论板数优化

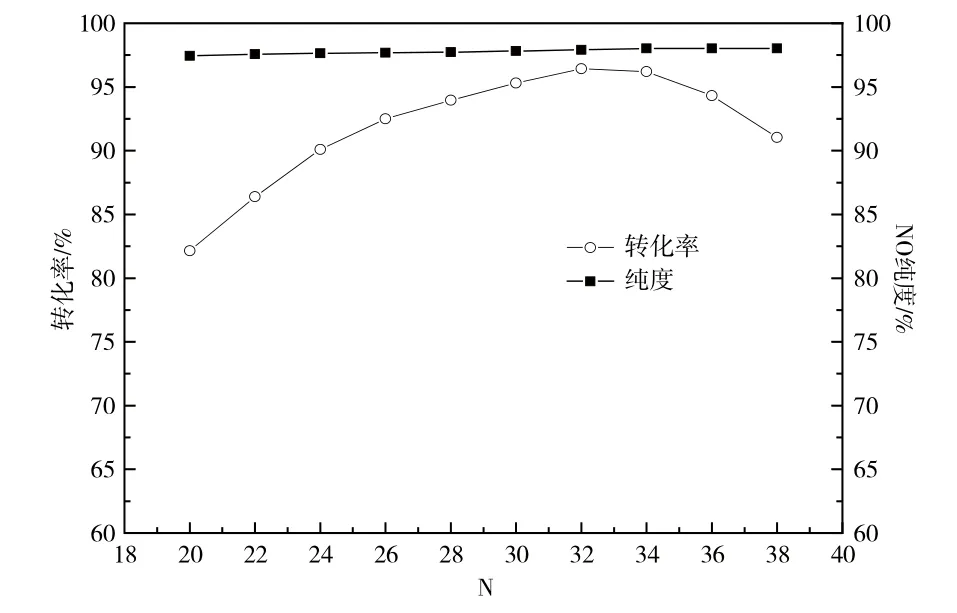

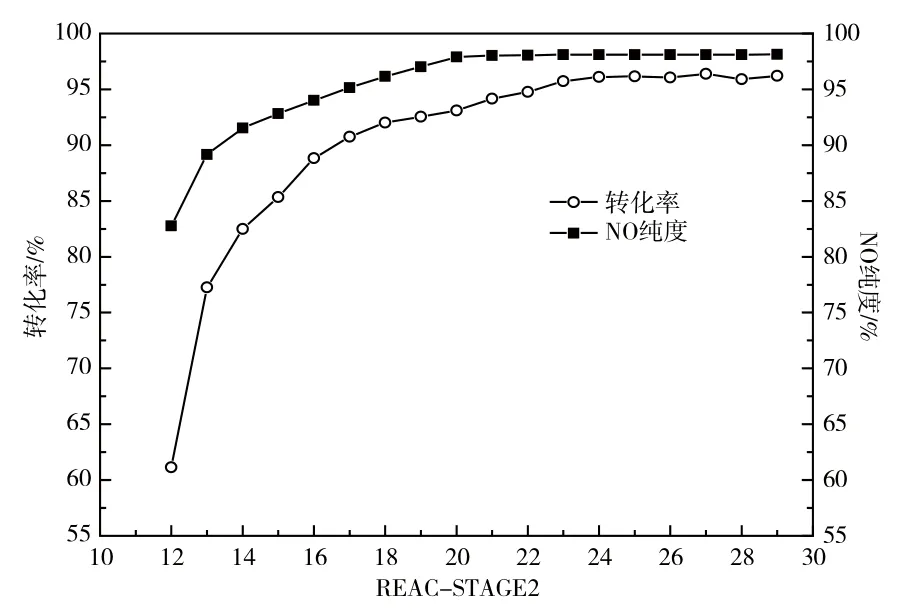

反应精馏塔内部可分为三段:精馏段、反应段和提馏段,反应段的塔板数对反应转化率有着至关重要的影响,同时也影响着精馏段与提馏段的塔板数,而精馏段的塔板数对塔顶一氧化氮的纯度有着重要影响,所以对精馏塔反应段的优化较为复杂。其反应段的起始塔板数(REAC-STAGE1)和终止塔板(REACSTAGE2)对四氧化二氮转化率和塔顶一氧化氮纯度的影响关系如图3和图4所示。

图3 反应段起始塔板数对N2O4转化率和NO纯度的关系图

由图3可知,随着反应段起始塔板的向下移动,全塔的精馏段塔板数逐渐增加,塔顶一氧化氮纯度也随之增加,当反应段起始塔板数>12块理论板时,精馏塔反应段起始塔板数的增加对一氧化氮纯度影响较小,再结合图中四氧化二氮转化率在反应段起始塔板数范围为10~13块时达到最大值,根据本文既定的优化目标,选择反应段的起始塔板数为第12块理论板。

固定反应起始塔板数,优化反应段终止塔板数,由图4可知,随反应段终止塔板的向下移动,全塔的反应段塔板数逐步增加,而提馏段塔板数逐渐减小,塔顶一氧化氮纯度与四氧化二氮的转化率均随反应段终止塔板的向下移动而增加,随后趋于水平。当反应段终止塔板数≥20块理论板,塔顶一氧化氮纯度基本不变,而当反应段终止塔板数≥24块理论板,四氧化二氮的转化率基本趋于定值。根据本文既定的优化目标,在不影响塔顶一氧化氮纯度的情况下,优先考虑反应精馏塔内四氧化二氮的高转化率,所以选择反应段终止塔板数为第24块理论板。

图4 反应段终止塔板数对N2O4转化率和NO纯度的关系图

2.2.3 硝酸循环采出比优化分析

硝酸循环采出比是影响反应转化率的一个重要操作参数,反应精馏过程中选择适宜的循环采出比非常重要。将前面所优化的精馏塔参数输入塔模块中,本文通过改变硝酸循环采出比研究其与四氧化二氮转化率和全塔能耗的关系,见图5。

图5 硝酸循环采出比与N2O4转化率和全塔能耗的关系

由图5可知,随硝酸循环采出比的增加,四氧化二氮转化率先增加而后趋于水平。当硝酸循环采出比<0.35时,硝酸循环采出比的增加对四氧化二氮转化率的影响非常明显,而当硝酸循环采出比>0.35时,再增加硝酸塔顶的循环量对塔内反应的转化率影响甚微,但增加硝酸的循环量会大幅增加全塔总能耗。精馏塔内在达到四氧化二氮高转化率的目标下,选择较小的全塔能耗,保证反应精馏过程的节能降耗显得尤为重要。所以,硝酸循环采出比最佳选择为0.35。

3 结论

1)四氧化二氮与水反应动力学选择反应段每块塔板上的Gibbs自由能最小进行模拟,全塔选择NRTL热力学方程,通过控制四氧化二氮转化率和一氧化氮纯度,在Aspen Plus反应精馏模块内进行初始模拟,在最初模拟获得的参数基础上,对影响目标函数的参数进行了单因素优化分析,优化得到的反应精馏塔设备及操作参数为:理论板数N=32块,反应段理论板数为N=12~24块,硝酸循环采出比=0.35。

2)将本文优化后的参数输入反应精馏模块内,最终模拟计算得到反应精馏塔中四氧化二氮的转化率大于96%,塔顶一氧化氮的质量分数大于98%,模拟计算结果表明,采用四氧化二氮与水合成一氧化氮的方法可以替代原工艺路线,工艺产生的副产物硝酸可进行再利用,新工艺过程实现了废物的“零排放”。