高强度钢DP590在纵梁类制件中的应用

2022-01-25杨庆波徐子祺李洪明

高 圣,杨庆波,徐子祺,李洪明

(中国第一汽车集团有限公司-工程与生产物流部,吉林长春 130062)

关键字:高强钢;纵梁;工艺;回弹

1 高强度钢板成形的主要质量缺陷

高强度钢板虽然在应用比例上不断增加,但是板材的高强度化,必然会引起塑性变形性下降,成形性差,同时也会引起型面畸变和回弹效应,从而增加制件形状的不稳定性和提高调试难度。典型的缺陷有回弹、扭曲、褶皱、开裂、拉毛等。

1.1 回弹及扭曲

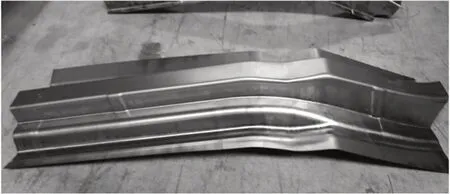

高强度钢板强度升高,变形产生的应力增大,修边后残余应力的释放将会导致制件产生变形,当变形量超过制件的允差后,就成为了成形缺陷,影响制件尺寸精度,导致制件不合格。同时回弹引起的侧壁角度不合及法兰翘曲也是高强度钢板成形中最为严重的问题,若制件形状为S型或存在较大高度差时,应力的大小及应力方向的不用,也会导致制件产生扭曲。随着选用材料的强度增高,以上问题也同时变得严重。如图1所示。

图1 回弹及侧壁变形示意图

1.2 褶皱及开裂

虽然褶皱、开裂在冷冲压过程中是较为常见的,但是在高强度钢板制件的表现尤为频繁,由于材料可塑性差,流动性弱,在压料力较小时也易产生开裂的现象,同时因为制件形状的原因,走料的速度与距离的不同,也易产生开裂、褶皱等问题。

1.3 拉毛

拉毛是两个相对滑移的固体之间产生的肉眼可见的表面损伤,拉毛问题是高强度钢板成形过程中不可避免的缺陷。如果是外覆盖件,拉毛是无法容忍的缺陷,微小的拉毛都会在喷漆之后引起光线漫反射,从而影响整车的光泽等,若拉毛较大,漆层无法覆盖,则会导致制件报废。如果是结构制件,在整车行驶过程中承受力量较大,出现断裂等问题也会从较深拉毛部位首先开始出现,如图2所示。

图2 拉毛示例

除了对整车质量的影响,对模具也有很大的影响。连续加工时,模体由于摩擦受热,导致模具间隙变小,从而增加进料阻力,同时进一步增大摩擦力,导致模具受热增高的往复循环,使得制件产生严重拉毛,并损伤模具表面,这种情况不只是制件质量不合格,同时也会增加模具维修次数及造成生产效率降低等严重后果。

2 高强度钢板成形问题的解决对策

2.1 合理的冲压工艺设计

由于以上所述的问题,在冲压工艺设计初期,就要考虑如何避免或尽量减少此类问题的产生。

(1)拉伸工序中,尽可能保持均匀的拉伸深度,以满足进料的速度及行程的一致性。

(2)需要较高的压边力控制走料速度,慎重选择拉伸筋的大小、长度及形状,由于拉伸筋是依靠压边力成形,较大的压边力同时又增加了摩擦力,限制的外部毛坯料的补充进入,易造成制件开裂,如图3所示。

图3 R020前纵梁后段的拉伸筋分布下侧两段式控制前端走料

(3)设计初期即考虑对回弹进行补偿,若不进行补偿,可能回弹角度过大,造成后工序无法进行修正。

(4)增大工艺补充,增加形状台阶数量,控制制件最终形状的部分的回弹量,如图4所示。

图4 R020前纵梁后段增大工艺补充部分,增加一层台阶

(5)增加侧整形工序,对拉伸无法控制或较难掌握回弹量的部分进行修正,提升制件精度。

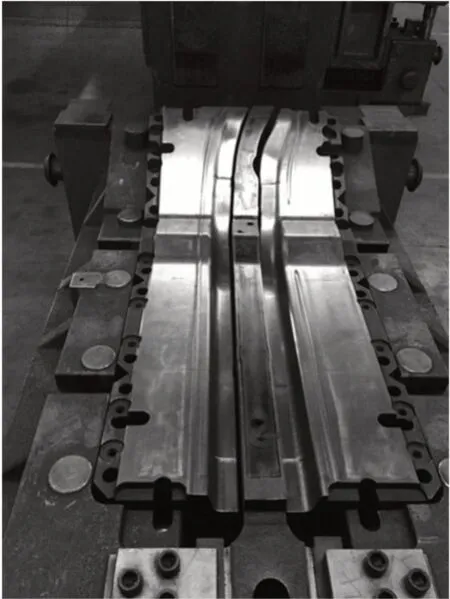

(6)对于形状较复杂或存在前后端头错位现象的梁类,为防止制件成形过程中出现移动,模具结构采用拉伸模增加上压料板的方式如图5所示。

图5 有上压料板的拉伸模

2.2 合理的模具结构及选材

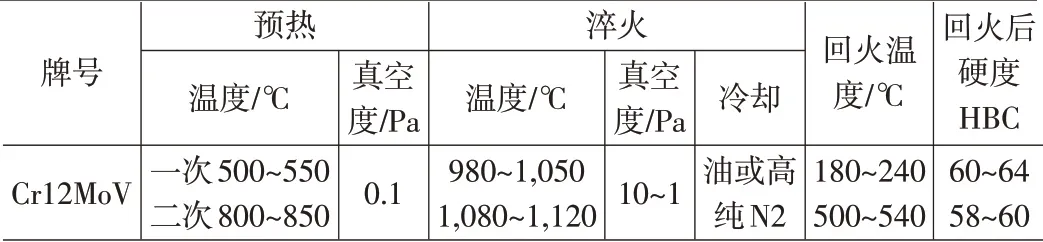

模具结构方面,高强度钢板制件的模具采用镶块拼接结构,不止修正回弹时能够较为方便的整改,在模具材质上也能增加选择。常规模具的凸凹模及压边圈一般采用钼铬铸铁,高强度钢板若采用此类材质,可能会因为硬度或强度不足导致拉毛频繁。目前较为常见的高强钢制件的模具材质选用Cr12MoV或SKDII,淬火后硬度可达58~64HRC。可以有效地减少、减轻拉毛现象。如表1及图6所示。

图6 R020前纵梁后板凸模、压料板及凹模全部采用合金钢镶块结构

表1 常用模具钢真空热处理工艺

2.3 合理的后期调试方案

由于高强板制件回弹的不确定性及调试难度较大,调试过程中采用了常规调试方式与光学扫描、检具测量相结合的方式,能够更客观、合理的分析制件变形趋势,制定准确的整改方案。

在模具拉伸件压料面及凸凹模着色率达到80%以上时,对制件进行光学扫描,制件与数据进行对比,虽设计时已对回弹及扭曲进行了预判与前处理,但结果仍未尽人意。如图7所示。

图7 R020前纵梁后段第一次光学扫描结果

但从分析结果可以看出,由于拉伸工序采用了上压料结构,并合理的布置了拉伸筋,除侧壁下部及端部有回弹及轻微扭曲以外,上平面的精度得到了保证。后序调试过程中,进一步对前部的拉伸走料速度及同步性进行了修正的同时,对整形镶块侧壁及R角的整形量进行了修正,在两轮整改之后,再次光学扫描,制件侧壁及法兰已几近合格。如图8所示。

图8 R020前纵梁后段第二次光学扫描结果

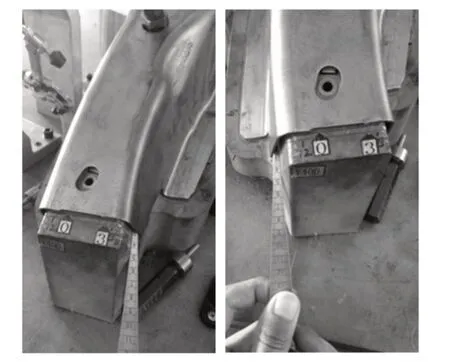

根据第二次扫描数据,可以看出制件中部R角部位仍需整改,前部整形时由于着色不佳,导致制件侧壁整形后角度不合格;针对这两处问题,对整形进行再次修正,整改R部整形量及前端着色轻重,最终达到现在的制件型面合格状态(见图9、图10)。

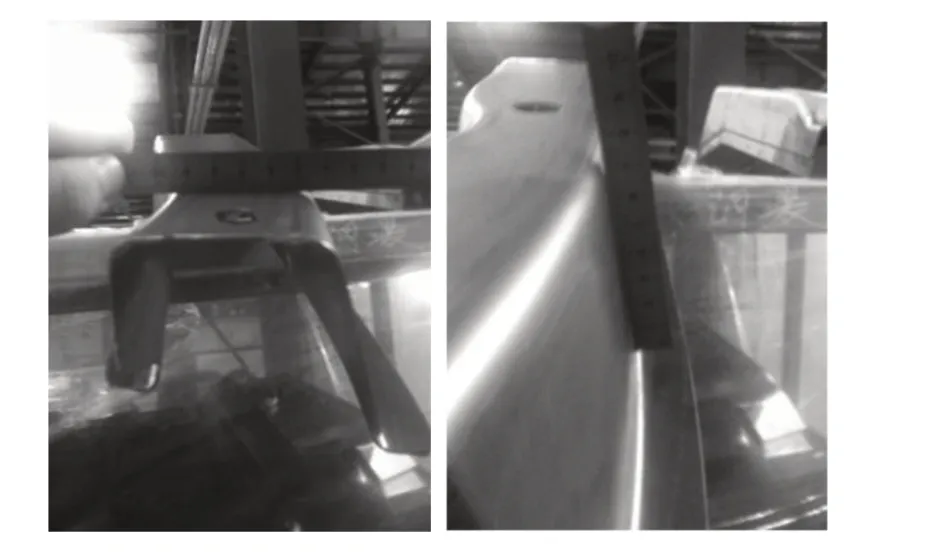

图9 前纵梁后板的顶面及侧壁没有出现凹面、突起等现象

图10 整改完成的制件在检具上

2.4 合理的后处理工艺

选用较高硬度的模具材质后,往往仍未能完全解决拉毛问题,虽能减少拉毛的深度及频次,但仍难以满足大批量的生产,这时就需要对拉伸模具进行表面处理,常见的处理方式有镀鉻、渗碳、渗氮、PVD/PCVD、TD覆层处理等(见表2)。若拉伸模是整体铸件结构,一般采用电镀方式,使用镶块结构的拉伸模,多采用TD处理的方式,此种方式由于镀层是通过扩散形成,所以具有冶金结合,结合力较其它形式较高,使用中不易脱落,硬度也有所提升。

表2 表面处理方式对比

3 结束语

通过分析多个项目纵梁类制件的工艺排布及模具调试、处理方式,能够对高强度钢板的成形特点有更深层次的掌握,对后续车型开发中增加高强板使用比率的提升积累了经验。在能够掌握高强板的成形特点、对制件精度有所控制的前提下,进一步的使用更高强度钢板,同时减少模具制造、维修成本。