浆果微波干燥品质控制系统研究

2022-01-25郑先哲封少轩高瑞丽马文玉薛亮亮

郑先哲,封少轩,高瑞丽,马文玉,高 峰,薛亮亮

(东北农业大学工程学院,哈尔滨 150030)

浆果皮薄多汁、味道鲜美、质地柔软,富含花青素、氨基酸、维生素和抗氧化物等活性物质,具有预防癌症、延缓衰老、增强免疫力等功效。在采摘、运输、加工保鲜过程中,浆果易腐烂变质。对新鲜浆果干燥处理可延长浆果保质期,降低运输与保鲜成本,但其中营养和保健价值极高的天然可食用色素花青素为热敏性物质[1]。微波加热对物料品质影响显著[2],在温度60℃以下环境中处于稳定状态,70℃以上出现大量降解,且随温度升高,花青素稳定性降低,降解速率加快[3],干燥处理问题亟待解决。微波干燥技术具有选择性干燥、干燥过程易控、干燥速度快等优点[4],利用微波干燥浆果果浆可缩短干燥时间,提高干燥效率和能量利用率,但干燥过程中物料温度持续升高[5-6],造成花青素大量降解,影响干后品质[7]。低温环境下微波干燥浆果减少花青素降解[8],但降低干燥速率,增加能耗。因此,为解决干燥速率和花青素保留率之间矛盾,需确定微波干燥过程中保持花青素稳定性临界温度。

通过建立模型可描述干燥过程参数对花青素含量的影响,如将一级反应动力学方程和改进后阿伦尼乌斯方程合并后得到花青素降解模型[9],描述和预测营养成分在干燥过程中不同条件下降解规律及分布;采用响应面分析法得到二次回归模型[10],预测花青素降解率,具有较高准确性;以树莓浆果为研究对象,通过探究微波泡沫干燥条件对果浆温度、含水率、花青素含量的影响[6],建立含水率和温度对花青素含量影响模型。以上模型描述花青素降解规律,但就提高花青素保留率而言,将花青素含量模型或降解模型与干燥参数控制系统结合方面需进一步研究。潘霞基于改进粒子群算法,设计一种烘干设备温度控制器,提高食品干后品质[11]。倪乘阳等设计一种适用于果蔬等农产品恒温干燥反馈控制系统[12]。通过反馈控制达到提高产品干后品质目的,但仍需依据产品干燥特性设计控制策略,兼顾品质与干燥效率。

为解决浆果连续式微波干燥过程中温度不易控制、干燥速率与活性物质降解同步性差等问题,本研究以黑加仑果浆为研究对象,微波强度为试验因素,干燥过程中温度、含水率和花青素保留率为评价指标,建立温度、含水率与花青素保留率间回归模型,设计一种连续式微波干燥机参数控制系统,以期提高干后花青素保留率同时保证干燥速率,研究可为高水分、高粘度、高热敏性浆果物料微波干燥加工品质控制提供理论依据。

1 材料与方法

1.1 试验材料

黑加仑购于哈尔滨欣跃三莓果业专业合作社,烘箱法测定其初始湿基含水率为(85±0.3)%。选择颗粒饱满、大小和成熟度一致黑加仑,清洗后装袋保存于-15℃冰柜中待用。香草醛、无水乙醇、甲醇和浓盐酸等化学试剂均为分析纯(天津市富宇精细化工有限公司)。

1.2 试验方法

试验前,将黑加仑置于室温(25±0.2)℃解冻3 h,然后使用破壁机(JYL-Y5型,济南九阳有限公司)制备成均匀细腻的黑加仑果浆(以下简称为果浆)。用电子分析天平(AB204-S型,梅特勒-托利多仪器,上海有限公司)分别称取400、200、133.33、100、80 g黑加仑果浆均匀铺放于玻璃碗中,放入微波炉(WD700型,乐金电子,天津电器有限公司)中,以800 W微波功率进行烘干试验,对应微波强度分别为2、4、6、8、10 W·g-1,每间隔1 min将微波炉内样品取出,用手持式红外测温仪(FLUKE 563型,美国福禄克公司)测量温度,并测定样品含水率、花青素含量。直至达到安全含水率(湿基含水率10%~15%)停止烘干。通过预试验,在2、4、6、8、10 W·g-1微波强度下将果浆干至安全含水率所需干燥时间分别为36、18、14、12、9 min,每次试验重复3次,取平均值。

1.3 指标测定

采用国标GB/T5009.3-2016直接干燥法,利用电热鼓风干燥箱(DHG-9053A型,上海一恒科学仪器有限公司)测定含水率;通过红外热像仪与料层保持合适高度拍摄红外热图像,获取物料表面温度分布;花青素含量测定采用低浓度香草醛-盐酸法[13]。

湿基含水率计算公式:

式中,m0-铝盒质量(g);m1-铝盒及干燥前试样质量(g);m2-铝盒及恒重时试样质量(g)。

干品中花青素含量计算公式:

式中,D-干品中花青素含量(mg·100 g-1);V-定容体积(mL);C-花青素浓度(mg·mL-1);n-稀释倍数;W-黑加仑果浆干后样品质量(g)。

花青素保留率公式:

式中,R-花青素保留率(%);D0-花青素初始含量(mg·100 g-1);D1-t时刻花青素含量(mg·100 g-1)。

微波能吸收计算公式:

式中,Q-微波能吸收值(W·m-3);f-微波频率(2.45 GHz);ε0-泡沫果浆介电损耗因子;ε′′-真空中介电常数,8.85×10-12F·m-1;E-料层上电场强度(V·m-1)。

1.4 数据处理与分析

采用SPSS 22.0软件处理数据及统计性分析;采用Origin 2018软件绘图及模型拟合。为减少试验误差,每组重复测定3次,取平均值。

2 结果与分析

2.1 不同微波强度对果浆干燥特性的影响

在微波强度2~10 W·g-1条件下,果浆温度、含水率、花青素保留率变化规律如图1所示。由图1a可知,随着微波强度提高,果浆温度升高速率呈逐渐上升趋势,其原因为微波强度越大,料层表面电场强度越大,由式(4)可知,料层吸收微波能与电场强度呈正比,物料吸收微波能越多,用于料层温升能量越多,温升越快[14]。由图1b可知,随微波强度增加,料层水分蒸发速率呈逐渐增加趋势。因为在微波干燥过程中,物料干燥初期水分含量较高,吸收微波能越多,水分蒸发越迅速,故微波强度越大,干燥时间越短[15]。由图1c可知,干燥后,微波强度在6 W·g-1时花青素保留率最高,达40.27%,而2 W·g-1时花青素保留率最低,降到17.55%。因为在干燥过程中花青素降解同时受温度和加热时间影响,温度越高、加热时间越长花青素降解量越大[16],微波强度越大,干燥过程中温度相对较高,加快花青素降解,但由于干燥时间较短,可减缓花青素降解程度。故适合果浆花青素保留的微波强度为6 W·g-1。

图1 不同微波强度下果浆含水率、温度、花青素保留率变化规律Fig.1 Changes of moisture content,temperature,and anthocyanin retention of berry pulp under different microwave intensities

随微波强度增加,物料最终达到平均温度升高,干燥后期,料盘边缘出现明显过热现象,温差值显著,见表1。因为在干燥过程中,果浆内部水分蒸发起泡,改变料层原本均匀状态,使料层表面电场分布不均匀[17],导致边缘过热,引起加热不均匀。

表1 不同微波强度下果浆干燥完成后温度分布Table 1 Temperature distribution of berry pulp after drying under different microwave intensities

2.2 温度对果浆含水率和花青素保留率的影响

不同微波强度下果浆含水率和花青素保留率随温度变化规律见图3,干燥前期,果浆温度在20~70℃,微波能主要用于果浆内部温度积累,由于该阶段温度较低,果浆中水分蒸发缓慢,含水率在80%~85%花青素保留率未发生明显变化。干燥中期,果浆温度在70~90℃缓慢上升,含水率在50%~80%快速下降,因为果浆中水分蒸发及热对流所消耗能量与其吸收微波能量达到动态平衡,仅少部分能量用于温度积累。在中期阶段,花青素降解速率加快,因果浆温度达到70℃后,花青素稳定性减弱。干燥后期,温度在90~140℃之间迅速升高,含水率由50%快速降至安全含水率(12%~15%),该阶段水分蒸发量相对较少,吸收微波能产生的体积热在果浆内部积累,后期阶段花青素降解速率最快,果浆温度持续升高与果浆中干物质浓度提高共同作用导致pH降低、花青素稳定性降低,花青素降解速率进一步加快[18]。分别对温度、含水率与花青素保留率作相关性分析,花青素保留率与温度相关性系数为-0.930(P<0.01)呈负相关,花青素保留率与含水率为0.821(P<0.01)呈正相关。干燥过程中果浆含水率下降,不易控制,因此采用控制温度的方法提高花青素保留率。

图3 不同微波强度下果浆含水率和花青素保留率随温度变化规律Fig.3 Moisture content and anthocyanin retention of berry pulp varied with temperature under different microwave intensities

2.3 花青素保留率动力学模型建立及解析

微波干燥过程中,果浆温度不断升高,含水率不断下降,在一定温度条件下,果浆中花青素降解随温度变化符合一级反应动力学模型[19]。由于温度与花青素保留率呈负相关,含水率与花青素保留率呈正相关,因此可将含水率与花青素比值作为影响花青素保留率因素。以微波强度6 W·g-1为例,温度为23.5~117.5℃,含水率为85.73%~13.60%,所以含水率与花青素比值为0.27~3.65。常用微分方程表达一种物质对另一种物质的影响规律,含水率与花青素比值影响花青素保留率微分方程式为[20]:

式中,M-t时刻含水率;T-t时刻温度(℃);R0-初始时花青素保留率(干基,%);R1-t时刻花青素保留率(干基,%);k-活性成分降解系数。

由公式(6)得到:

式中,a—系数;b—常数项。

整理试验数据,代入公式(7)中,确定模型中常数项和系数,作回归拟合分析,可得In(MT)和花青素保留率之间呈现三段线性关系,如图4所示,拟合方程如式(8)~(10)所示。

图4 在微波强度6 W·g-1下果浆花青素保留率变化曲线Fig.4 Change curve of anthocyanin retention berry pulp under microwave intensity of 6 W·g-1

在干燥初期,含水率与温度比值为3.65~1.1,该阶段花青素保留率高于90%,初期微波能量主要用于升温,水分去除缓慢,果浆含水率较高,温度升高但不超过70℃,因此花青素降解速率较低。在干燥中期,含水率与温度比值为1.1~0.6,果浆含水率从80%降至60%,温度在70~90℃,花青素降解明显加快。原因为花青素为热敏性物质,>70℃时开始大量降解。在干燥后期,含水率与温度比值为0.6~0.27,温度升至120~140℃,含水率快速下降至安全含水率(12%~15%),此时降解速率达到最高值,干后花青素保留率低至20%。这是由于随含水率下降,果浆中有机酸等物质浓度提高,加快花青素降解,温度每升高10℃,花青素降解速率升高1倍。在高温和较低含水率共同作用下,干燥后期花青素降解速率高于干燥中期。

3 控制策略提出及参数控制系统搭建

3.1 连续式微波干燥机结构及其工作原理

连续式微波干燥机由电器控制组件、微波干燥组件和风机组件构成,总体结构见图5。电器控制组件由控制柜、触摸屏、PLC、中间继电器、变频器、红外温度传感器等组成。可实现温度实时监测,磁控管开启控制、传送带带速调节控制。

图5 连续式微波干燥机结构Fig.5 Structure of a continuous microwave dryer

微波干燥组件由5个微波干燥腔、21个磁控管、进料腔和出料腔组成,21个磁控管按照6、6、3、3、3数量分配在5个干燥腔顶端,传送带将物料从进料口送入,进入干燥腔后由磁控管激发产生微波,物料吸收微波能量后水分快速蒸发,最后从出料口送出。

3.2 控制策略

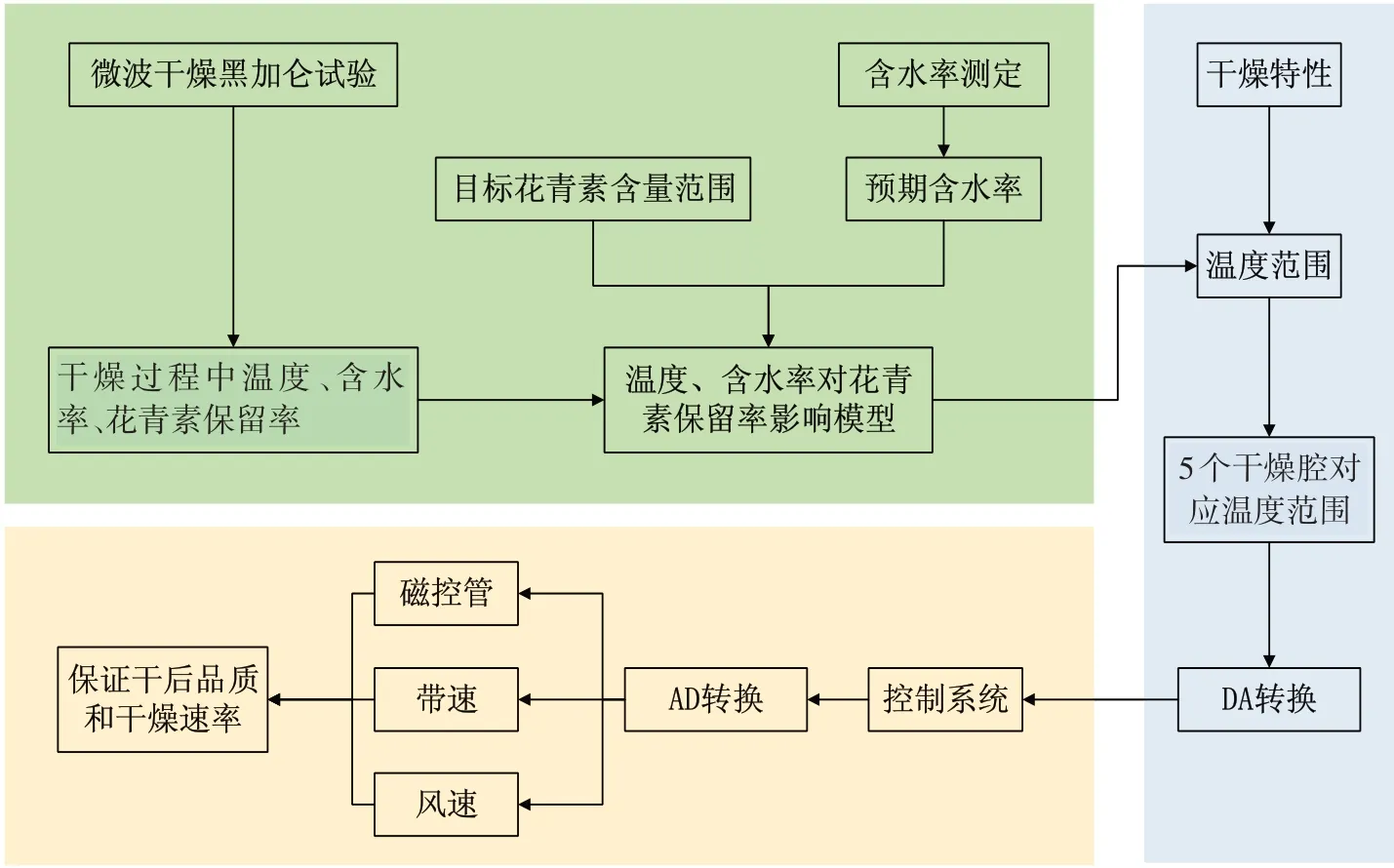

果浆连续式微波干燥过程中,随干燥时间增加,果浆温度持续升高,含水率不断降低。花青素属热敏成分,高温加速花青素降解。由于花青素属于水溶性色素,且部分花色苷中存在结合水。因此,高含水率对果浆中花青素有较好保护作用。果浆含水率不断下降,其中有机酸等影响花青素稳定性物质浓度也随之增加,加速花青素降解。干燥过程中含水率不断下降,可通过控制温度方法提高花青素保留率,控制策略见图6。

图6 控制策略流程Fig.6 Flowchart of control strategy

通过前期研究,得到花青素保留率随温度和含水率变化模型,在花青素保留率干燥前期高于90%,干燥中期高于80%,干燥后期高于60%基础上,通过预测含水率可得到保证花青素保留率温度范围,从而对干燥过程控温。考虑到连续式微波干燥机有5个腔体,每个腔体上安装红外温度传感器,按照干燥过程分成3个阶段,利用各阶段所对应花青素保留率和含水率,确定每个阶段对应温度值进行控温。

在微波强度6 W·g-1、风速1 m·s-1、干燥时间8 min条件下,出料口处果浆可达到安全含水率,快速关闭磁控管和风机,将干燥腔内物料快速放出,通过红外热像仪记录温度,取样测量含水率。得到5个腔体对应含水率分别为85.28%~77.45%(腔1)、77.45%~70.45%(腔2)、70.45%~62.24%(腔3)、62.24%~19.98%(腔4)、19.98%~12.84%(腔5)。将期望花青素保留率与各腔含水率代入模型,得到每个腔体中对应的保证果浆品质的温度范围分别为70℃以下(腔1)、91~72℃(腔2)、80.03~65.05℃(腔3)、87.09~55.65℃(腔4)、87.09~55.65℃(腔5),作为干燥过程中5个干燥腔控制目标温度。

3.3 参数控制系统搭建

基于果浆微波干燥过程中提高花青素保留率,保证干燥速率的温度范围,设计用于连续式微波干燥机的控制系统,通过控制温度保证微波干燥后浆果花青素保留率,并实现果浆干燥过程中手动、自动等多模式控制。控制系统总体结构见图7。

图7 控制系统总体Fig.7 Structural of control system

控制系统可分为4大模块:主控模块完成信号采集、数据处理和系统监控等任务;A/D转换模块可实现干燥过程中温度模拟量信号输入及信号A/D转换;输出控制模块通过PLC输出端口对中间继电器施加有效控制信号,进而通过强电控制器控制磁控管、传送带电机和风机;人机交互与显示模块用于设置干燥时间、风速、微波功率、设定温度等参数,可显示温度和设备运行状态等实时信息。

系统主控制器为PLC,控制连续式微波干燥机的磁控管、传送带电机、风机、散热风机、采集温度传感器与触摸屏实现人机交互等功能。根据系统功能要求,控制系统的输出数字量22个、输入数字量1个、输出模拟量2个、输入模拟量5个。综合考虑到经济因素与精准度,系统选用具有10数字量输出和14数字量输入的西门子S7-200CPU224CN,搭配2个8输出数字量扩展模块EM222CN和2个4模拟量输入、1模拟量输出的模拟量扩展模块EM235[21]。干燥过程中需实时采集物料温度信号,结合微波干燥工作环境特点,选用测温范围为0~350℃的CⅠ3A型红外温度传感器,结合模拟量拓展模块采集温度。

红外温度传感器输出电压信号,由模拟量输入模块进行数字量转换,可得到实际温度值,数字量换算公式为[22]:

式中,O v-温度数字值输出结果;I v-温度电压值(V);O sh-数字值输出上限;O sl-数字值输出下限;I sh-电压信号值上限(V);I sl-电压信号值下限(V)。

温度传感器输出满足:

式中,T v-温度实际值(℃);T sh-温度量程上限(℃);T sl-温度量程下限(℃)。

根据公式(11)、(12)计算可得温度实际值(Tv)与温度数字值(Qv)输出对应关系为:

系统的人机交互界面选用昆仑通态科技有限责任公司生产的TPC7062Ti型触摸屏,与PLC建立通讯后实现信号传递、报警提示、自动与手动切换等功能。系统采用McgsSetE组态软件进行触摸屏程序设计,设计界面见图8。

图8 控制系统控制界面Fig.8 Control interface of control system

3.4 模型验证试验

取350 g新鲜黑加仑果浆置于400 mm×400 mm×40 mm PVC料盘,设置连续式微波干燥机参数为微波功率21 kW、风速1 m·s-1。取10盘果浆依次放入连续式微波干燥机中干燥,直至安全含水率。试验分为两组,一组试验按照控制策略中得出的温度范围控温,另一组试验在无控制条件下进行,每组试验重复3次。干燥完成过后取样测定花青素保留率并记录干燥时间。干后效果如图9所示,由图9a可知,在控制系统下干燥完成后果浆颜色呈酒红色、质地均匀、无焦糊,红外热像图显示干后温度在所选控制区间内。图9b中果浆干燥后呈现出酒红色和黑色、表面出现不规则气泡形状、左侧存在焦糊区域,红外热像图显示出果浆干后温度高于95℃,此时花青素保留率较低,品质较差。图9a、b两组试验干燥时间分别为15、8 min,经测定后花青素保留率分别为68.21%、32.48%。说明通过温度、含水率对花青素保留率模型得出温度范围,并通过参数控制系统控制微波干燥过程中黑加仑果浆表面温度,干后花青素保留率高于目标值(60%),且优于无控制系统组。因此,通过模型得出临界温度范围,利用控制系统控制相应温度参数,可提高果浆干后花青素保留率,改善果浆干后质地均匀性和颜色外观,提高干燥效率。

图9 果浆验证试验验干后对比效果Fig.9 Comparison effects of berry pulp before and after verification tests

4 讨论

根据微波干燥过程中果浆温度、含水率与其花青素保留率分段模型,确定浆果临界干燥温度;基于后反馈原理,应用所建立浆果果浆微波干燥分段模型,研制连续式微波干燥机参数控制系统,可显著提高微波干燥后浆果中花青素保留率。郑先哲[9]和孙宇[14]等在微波干燥对花青素降解研究中,仅以温度作为主要影响因素,未考虑干燥时水分下降阻碍花青素降解的效应,而本文引入水分与温度比值的指数函数,同时考虑温度和水分对浆果中花青素保留率的影响,提高微波干燥浆果含量预测模型的准确度。在设计微波干燥机参数控制系统时,根据微波干燥过程果浆内水分下降时所对应的保护花青素临界温度,自动控制微波强度和风速等参数,实现微波干燥工艺参数按需供给,相对于目前常用的微波干燥参数开环控制模式,本文研制微波干燥机参数控制系统具有一定的先进性和适用性[17-18]。通过闭环反馈控制方法控制微波干燥过程温度,研究结果更具有一般性和推广应用意义,为高水分、高粘度、高热敏性浆果物料连续式微波干燥的品质控制提供参考,可提高浆果干后花青素保留率和干燥效率,进一步应用模糊控制算法可提升微波干燥过程中温度的控制精度,有助于解决微波干燥均匀性问题。